1. はじめに:複製の基礎

彫刻家の傑作を複製する場合でも、ユニークなレジンジュエリーを大量生産する場合でも、物体を完全に再現できる能力は非常に貴重です。 液体シリコーンゴム 金型製作における(LSR)は、このプロセスの要です。これは多目的で高性能な素材であり、創造的なアイデアと実際の量産可能な製品との橋渡しをします。

このガイドでは、液体シリコーンの世界を紹介し、特に当社の主要製品ラインであるプラチナ硬化型、高透明型、およびスズ硬化型シリコーンに焦点を当てます。これにより、複製ニーズに最適な材料を選定できるようになります。

2. 液体シリコーンゴムとは何か

金型用の液体シリコーンゴム(LSR)は、本質的にシリコン(砂に含まれる元素)から得られる素材であるシリコーンを主成分とする合成ポリマーです。硬化前の液状態では、微細な表面ディテールまで忠実に再現でき、硬化後には柔軟性と強度を備え、繰り返しの脱型が可能になります。

2液式システム(A液およびB液)

多くの他のゴムと異なり、液体シリコーンゴム(LSR)は2つの成分で構成されています:ベース(パートA)と硬化剤(パートB)。硬化プロセスは付加硬化と呼ばれ、これらの2成分を重量または体積で正確に1:1の比率で混合することで開始されます。この反応は白金触媒によって促進され、副生成物を発生させることなくポリマー鎖間に架橋構造を形成するため、安定性が高く、収縮が少なく、臭いの少ない材料が得られます。

3.白金硬化 vs. 錫硬化 シリコーン:プロ向け選定ガイド

白金硬化と錫硬化:金型に最適な触媒の選び方。

液体シリコーンゴムにおける最も重要な違いは、その硬化システムにあります:白金硬化または錫硬化(縮合硬化)。この選択は、金型の品質、性能、および用途への適合性に大きな影響を与えます。

比較表:白金硬化シリコーン vs. 錫硬化シリコーン

| 特徴 | 白金硬化シリコーン | 錫硬化シリコーン |

| 硬化メカニズム | 付加反応、副生成物なし | 縮合反応、アルコールを発生 |

| 収縮 | 非常に低く(< 0.1%)、寸法精度が極めて優れている | 明確に認められる(0.3% - 0.8%)、精度に影響を及ぼす |

| 引き裂き強度と耐久性 | 非常に高い、金型寿命が長く(100回以上鋳造可能) | 中程度、もろくなる可能性があり、寿命が短い |

| 耐熱性 | より優れた性能、通常は250°C | 一般的、通常160°C以下 |

| 阻害問題 | 硫黄、スズ、その他の阻害剤に対して感受性がある | 阻害に対して非常に高い耐性を持つ |

| 食品安全と認証 | FDA、LFGB適合の認証が容易 | 認証が難しく、直接食品接触用途には不適 |

| 臭気 | ほぼ無臭 | 酢やアルコールのにおいが明確に感じられる |

| 費用 | より高い | より経済的 |

| 最適な用途 | 高精細型用金型、量産対応、食品安全対応用途、寸法精度最大限 | 一点ものクラフト、低コストプロトタイプ、硬化阻害物質を含む素材(例:特定の粘土、木材)との併用 |

4. なぜ私たちの液体シリコーンを型製作に選ぶべきですか?

当社のLSRは、高品質で長寿命の型作成に不可欠な特性の最適なバランスを実現するよう設計されています。

5. 主要技術パラメータの解説

これらの仕様を理解することで、プロジェクトに最適なLSRを選定するのに役立ちます。

| パラメータ | 説明 | 金型製作における重要性 |

| 粘度 | 混合液の流動性。 | 微細なディテールを再現し、気泡を避けるためには、低粘度(例:3,000 - 10,000 mPa·s)が鍵となる。 |

| ポットライフ | 混合後のシリコーンを注ぎ込むことができる状態で作業できる時間。 | 大型または複雑な金型の場合、長めのポットライフ(例:30〜60分)が望ましい。 |

| 硬化時間 | 室温でシリコーンが完全に硬化するまでに必要な時間。 | 作業可能なポットライフと妥当な脱型時間(例:4〜8時間)のバランスが必要である。 |

| 岸の硬さ | 硬化したゴムの柔軟性を示す指標(例:ショアA 20は非常に柔らかく、ショアA 40は硬め)。 | 複雑なアンダーカットには柔らかいもの(ショアA 10-20)、平面や耐久性が必要な場合は硬め(ショアA 25-40)が適している。 |

| 涙 の 強さ | 切り込みが入った後の引き裂きに対する耐性。 | 高い破裂強度が 菌類の長寿に不可欠です 特に繊細なマスターモデルでは |

6 について プロセス に ぴったり の シリコン を 選べ ば どう なる か

プラチナシリコーンを選んでください。その低収縮性と耐久性は比類ありません。

高透明プラチナシリコーンを選んでください。光学的透明性とともに、プラチナ加硫のすべての利点を提供します。

スズ加硫シリコーンを選んでください。信頼性が高く、費用対効果に優れたソリューションを提供します。

金型作成に使用される液体シリコーンの種類

白金硬化シリコーン : プロフェッショナル向けのプレミアム選択肢。金属工芸品、合金自動車部品、エポキシ樹脂、ポリエステル樹脂、ポリスチレン、ビニールプラスチック、パラフィンワックス、大型セメント部品、人造石、コンクリート、高精度プロトタイプモデルの鋳造用金型や、食品用途、長寿命生産金型の製造に適しています。

高い 透明度 プラチナシリコーン :光学的透明性に優れたプラチナシリコーンのサブタイプ。埋め込み物に対して「見えない」金型を作成する場合や、鋳造材を完全に視認したい場合に最適です。

錫硬化シリコーン :経済的で多用途な主力製品。石膏、GRC、セメント、樹脂、人工石、キャンドル、彫刻、仏像、クリスマス装飾、フィギュア、手すり、天井、土台、噴水、手作り石鹸などへの金型作成に適しており、プラチナ硬化を阻害する可能性のある素材を扱う場合にも使用できます。

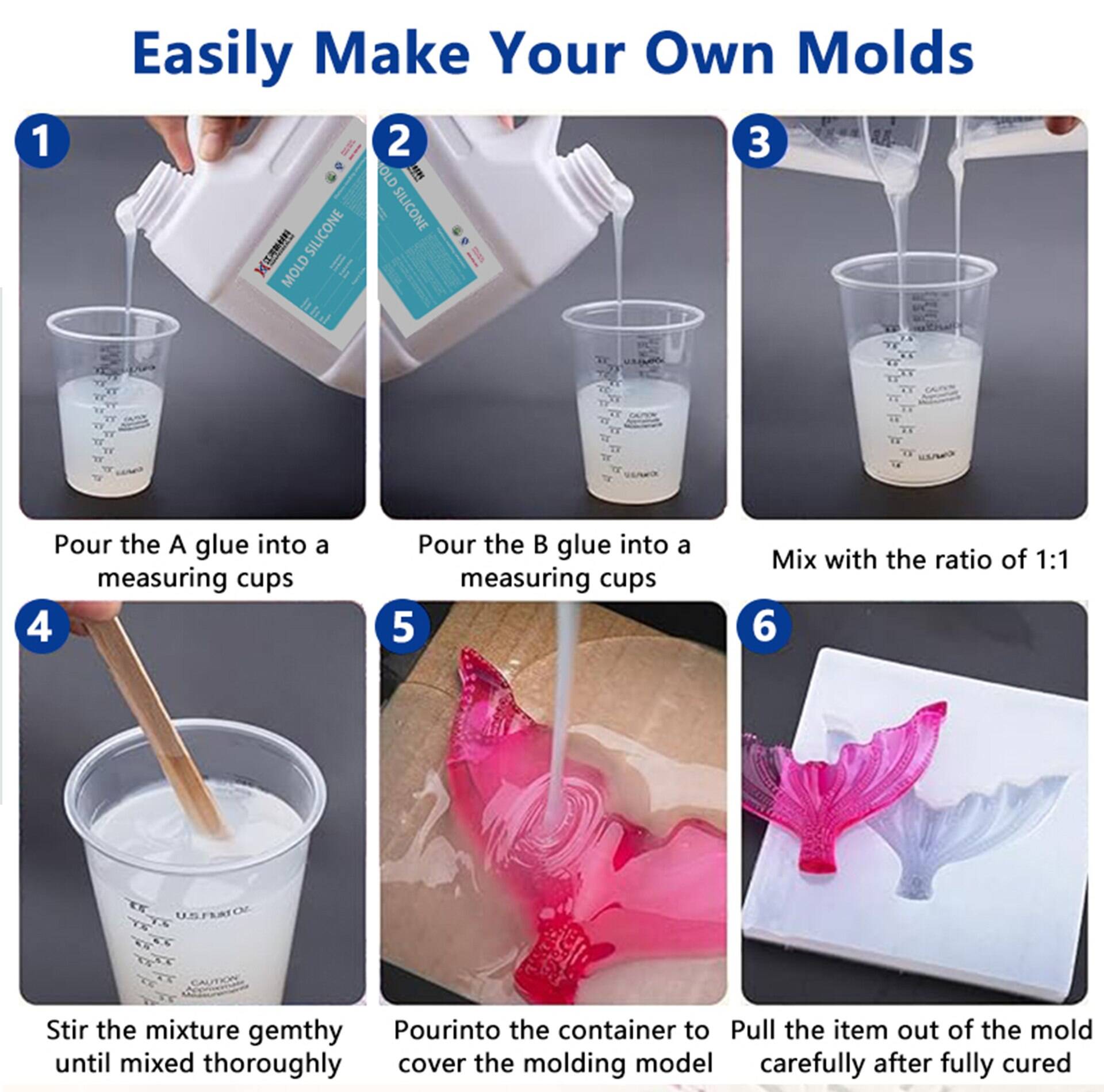

8. ステップバイステップでの金型作成

9. よくある問題のトラブルシューティング

(1)混合比率の誤り

原因 :パートAとパートBの重量または体積比率を厳密に守らないこと。わずかなずれでも完全な硬化が妨げられる可能性があります。

固定 :常にデジタルスケールを使用して正確な重量を量ってください。カップで体積を「目分量」で測定しないでください。製品のTDSに記載されている混合比率を再度確認してください。

(2)不十分または不均一な混合

原因 : パートAとパートBが十分に、かつ均一に混ざっていないため、触媒がシステム全体で反応を引き起こせなくなっています。

固定 :混合カップの側面および底をこそげ取りながら、色や粘度が完全に均一になり、筋状のムラがなくなるまでしっかりと3〜5分間混ぜてください。

(3)触媒中毒(反応阻害)

これは白金系シリコーンの硬化失敗において最も一般的な原因です。

原因 :白金触媒は、硫黄、スズ、アミンなどの特定の物質と接触すると「中毒」を起こし、不活性化します。一般的な発生源には、特定のモデリング用粘土、ラテックス手袋、スズ硬化型シリコーン、一部の木材、塗料/シーラントが含まれます。

固定 :

(4)温度が低すぎる

原因 :化学反応速度は低温で著しく低下します。寒冷な環境では、硬化プロセスが事実上停止する可能性があります。

固定 : 作業および硬化環境を20°C〜25°C(68°F〜77°F)に保つようにしてください。寒い時期には、シリコーンの各成分を(密閉容器内で)予備加熱するか、温調庫を使用してください。

(5)古いまたは使用期限切れの材料

原因 : シリコーン(特にパートBの硬化剤)には使用期限があります。使用期限が切れている、または極端な温度・湿度にさらされた製品は劣化している可能性があります。

固定 :製造日と賞味期限をパッケージで確認してください。シリコーンは涼しく、乾燥した暗所に保管してください。先入れ先出し(FIFO)の在庫管理を実践してください。

(6)誤った硬化剤の使用

原因 :他のブランドや種類のパートBを使用したり、パートAとBの組み合わせを間違えること。

固定 :異なるブランドやロットのパートAとパートBを混合してはいけません。同じブランド内であっても、元々対応している硬化剤を使用していることを確認してください。

(7)水分による汚染

原因 :湿気硬化型(スズ触媒)シリコーンは水分に敏感です。混合容器や工具に水が残っていたり、周囲の湿度が高いと、硬化が妨げられる可能性があります。

固定 :すべての工具や容器が完全に乾燥していることを確認してください。湿度の高い環境では特に注意してください。

(8)ポットライフ管理の不備

原因 : シリコーンがすでに固まり始めてゲル状態に近づいた後で流し込むと、水平にならず、完全に硬化しない可能性があります。

固定 :製品のポットライフを把握し、混合および流し込みをその時間内に完了できるよう事前にすべての準備をしてください。

(9)塊状効果(発熱管理)

原因 :一度に非常に大きな量を混合する場合、硬化反応によって発生する熱が十分に放散できず、内部温度が急激に上昇する可能性があります。これにより、焦げ、ひび割れ、気泡、硬化不良などが発生するおそれがあります。

固定 :大型の金型には層状に流し込むことを推奨します。各層をあまり厚く流し込まず、次の層を流し込む前に前の層が発熱を完了するまで待つようにしてください。

(10)品質の低い製品または偽造品

原因 : 未確認の供給元による成分が不安定なシリコーンや、偽造品を使用していること。

固定 : 信頼できる専門メーカー(例えば当社のような)から材料を調達してください。一貫した品質が成功の基盤です。

10. アプリケーション

レジンキャスティングおよびアート : オリジナルのジュエリーやフィギュア、装飾品の制作。

プロトタイピングおよびモデル制作 :テストやプレゼンテーション用に機能部品を小ロットで製造する。

料理芸術 : カスタムチョコレート、キャンディー、アイスキューブ用の金型を作成する。

化粧品・石けん作り:石けん、キャンドル、バスボムのユニークな形状を成形。

11. 結論:創造を支えるパートナー

液体シリコーンゴム(LSR)は、数え切れない創造の背後で活躍する知られざるヒーローです。細部まで正確に再現でき、繰り返し使用に耐えるその特性から、複製や製造に真剣に取り組むすべての人に欠かせないツールとなっています。

以下の点で、当社がパートナーとして支援します。

技術仕様が確認された、一貫して高品質なLSR。

金型作成に関する個別の課題に対する専門的な技術サポート。

独自の用途要件に応じたカスタムフォーミュレーション対応(OEM/ODM)。

今日、金型作成の旅を始めましょう!

ホットニュース

ホットニュース2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25