1. Einführung: Die Grundlage der Reproduktion

Vom Duplizieren eines Meisterwerks eines Bildhauers bis hin zur Produktion von Chargen einzigartigen Harzschmucks ist die Fähigkeit, ein Objekt perfekt zu replizieren, von unschätzbarem Wert. Flüssiger Silikonkautschuk (LSR) für den Formenbau ist die Grundlage dieses Prozesses. Es ist ein vielseitiges, leistungsstarkes Material, das die Lücke zwischen einer kreativen Idee und einem greifbaren, reproduzierbaren Produkt schließt.

Dieser Leitfaden führt Sie in die Welt des Flüssigsilicons ein, mit einem besonderen Schwerpunkt auf unseren Kernproduktlinien: Platin-Härtung, Hohe Transparenz und Zinn-Härtung Silikone, damit Sie das ideale Material für Ihre Abformbedürfnisse auswählen können.

2. Was ist Flüssigsilikonkautschuk?

Im Kern ist Flüssigsilikonkautschuk (LSR) für die Formherstellung ein synthetisches Polymer, das hauptsächlich aus Silikon besteht – einem Material, das aus Silizium gewonnen wird, einem Element, das im Sand vorkommt. Sein flüssiger Zustand vor der Aushärtung ermöglicht es, Oberflächendetails auf mikroskopischer Ebene einzufangen, während sein ausgehärteter Zustand die Flexibilität und Festigkeit bietet, die für wiederholtes Entformen erforderlich sind.

Das Zweikomponentensystem (Komponenten A & B)

Im Gegensatz zu vielen anderen Kautschuken ist Flüssigsilikonkautschuk (LSR) zweikomponentig: Grundmasse (Teil A) und Härtungsmittel (Teil B). Der Aushärtungsprozess, auch als Additionsvernetzung bekannt, wird ausgelöst, wenn diese beiden Komponenten im exakten Verhältnis von 1:1 nach Gewicht oder Volumen gemischt werden. Diese Reaktion, die durch einen Platin-Katalysator gefördert wird, erzeugt Vernetzungen zwischen den Polymerketten, ohne Nebenprodukte zu bilden, und führt zu einem stabilen, formbeständigen und geruchsarmen Material.

3.Platin-Vernetzung vs. Zinn-Vernetzung Silikon: Fachkundiger Auswahlguide

Platin- vs. Zinn-Vernetzung: Auswahl des richtigen Katalysators für Ihre Form.

Der wichtigste Unterschied bei Flüssigsilikonkautschuk ist das Aushärtungssystem: Platin-Vernetzung oder Zinn-Vernetzung (Kondensationsvernetzung). Ihre Wahl beeinflusst entscheidend die Formqualität, Leistung und Eignung für den jeweiligen Anwendungsbereich.

Vergleichstabelle: Platin- vs. Zinn-vernetztes Silikon

| Funktion | Platin-vernetztes Silikon | Zinn-vernetztes Silikon |

| Aushärtungsmechanismus | Additionsreaktion, keine Nebenprodukte | Kondensationsreaktion, setzt Alkohol frei |

| Verkleinerung | Außergewöhnlich niedrig (< 0,1 %), mit außergewöhnlicher Maßgenauigkeit | Deutlich (0,3 % - 0,8 %), beeinträchtigt die Präzision |

| Reißfestigkeit und Haltbarkeit | Sehr hoch, lange Formlebensdauer (100+ Gussvorgänge) | Mäßig, kann spröde werden, kürzere Lebensdauer |

| Wärmebeständigkeit | Besser, typischerweise 250 °C | Allgemein, typischerweise <160 °C |

| Hemmungsprobleme | Empfindlich gegenüber Schwefel, Zinn und anderen Hemmstoffen | Sehr beständig gegen Hemmung |

| Lebensmittelsicherheit und Zertifizierungen | Leicht FDA- und LFGB-konform zertifizierbar | Schwierig zu zertifizieren; nicht geeignet für direkten Lebensmittelkontakt. |

| Geruch | Praktisch geruchlos | Wahrnehmbarer Essig- oder Alkoholgeruch |

| Kosten | Höher | Wirtschaftlicher |

| Bestes für | Formen mit hoher Detailgenauigkeit, Serienproduktion, lebensmitteltaugliche Anwendungen, maximale Maßgenauigkeit | Einzelanfertigungen, kostengünstige Prototypen, Verwendung mit inhibitorischen Materialien (z. B. bestimmte Tonarten, Hölzer) |

4. Warum unser Flüssigsilikon für Ihre Formherstellung?

Unser LSR ist so konstruiert, dass er eine optimale Balance an Eigenschaften bietet, die für die Herstellung hochwertiger, langlebiger Formen unerlässlich sind.

5. Wichtige technische Parameter erklärt

Das Verständnis dieser Spezifikationen hilft Ihnen dabei, das perfekte LSR für Ihr Projekt auszuwählen.

| Parameter | Beschreibung | Bedeutung für die Formherstellung |

| Viskosität | Die Fließfähigkeit der gemischten Flüssigkeit. | Eine niedrige Viskosität (z. B. 3.000–10.000 mPa·s) ist entscheidend, um feine Details wiederzugeben und Luftblasen zu vermeiden. |

| Potleben | Verfügbare Zeit, um mit dem gemischten Silikon zu arbeiten, bevor es zu dickflüssig zum Gießen wird. | Eine längere Topfzeit (z. B. 30–60 Minuten) ist vorteilhaft für große oder komplexe Formen. |

| Aushärtezeit | Zeit, die benötigt wird, damit das Silikon bei Raumtemperatur vollständig aushärtet. | Es ist ein Ausgleich zwischen einer handhabbaren Topfzeit und einer angemessenen Entformzeit (z. B. 4–8 Stunden) erforderlich. |

| Festung der Küste | Misst die Flexibilität des ausgehärteten Gummis (z. B. Shore A 20 ist sehr weich, Shore A 40 ist fest). | Weicher (Shore A 10–20) für komplexe Hinterschneidungen. Fester (Shore A 25–40) für ebene Flächen und höhere Haltbarkeit. |

| Tränenkraft | Widerstandsfähigkeit gegen Weiterreißen, sobald ein Schnitt entstanden ist. | Hohe Reißfestigkeit ist entscheidend für die Langlebigkeit der Form, besonders bei empfindlichen Originalmodellen. |

6. Wie wählt man das richtige Silikon für Ihren Prozess aus?

Wählen Sie Platin-Silikon. Seine geringe Schrumpfung und Haltbarkeit sind unübertroffen.

Wählen Sie unser hochtransparentes Platin-Silikon. Es bietet alle Vorteile der Platinsilikone mit optischer Klarheit.

Wählen Sie Zinn-härtendes Silikon. Es bietet eine zuverlässige, kostengünstige Lösung.

7. Arten von flüssigem Silikon für die Formherstellung

Platin-vernetztes Silikon : Die Premium-Wahl für Profis. Geeignet für Gussformen für Metallkunst, legierte Autoteile, Epoxidharz, Polyesterharz, Polystyrol, Vinylkunststoffe, Paraffinwachs, große Zementbauteile, Kunststein, Beton, hochpräzise Prototypenmodelle sowie Lebensmittelanwendungen und die Herstellung langlebiger Serienformen.

Hoch Transparenz Platin-Silikon :Eine Unterart von Platin-Silikon mit außergewöhnlicher optischer Transparenz. Ideal zur Herstellung von „unsichtbaren“ Formen für eingebettete Objekte oder wenn das Gussmaterial perfekt sichtbar sein muss.

Zinn-vernetztes Silikon :Der wirtschaftliche und vielseitige Allrounder. Geeignet für die Formherstellung von Gips, GRC, Zement, Harz, Kunststein, Kerzen, Statuen, Buddha-Statuen, Weihnachtsdekorationen, Figuren, Geländern, Decken, Sockeln, Springbrunnen, handgefertigten Seifen usw. sowie bei Materialien, die eine Platin-Aushärtung beeinträchtigen könnten.

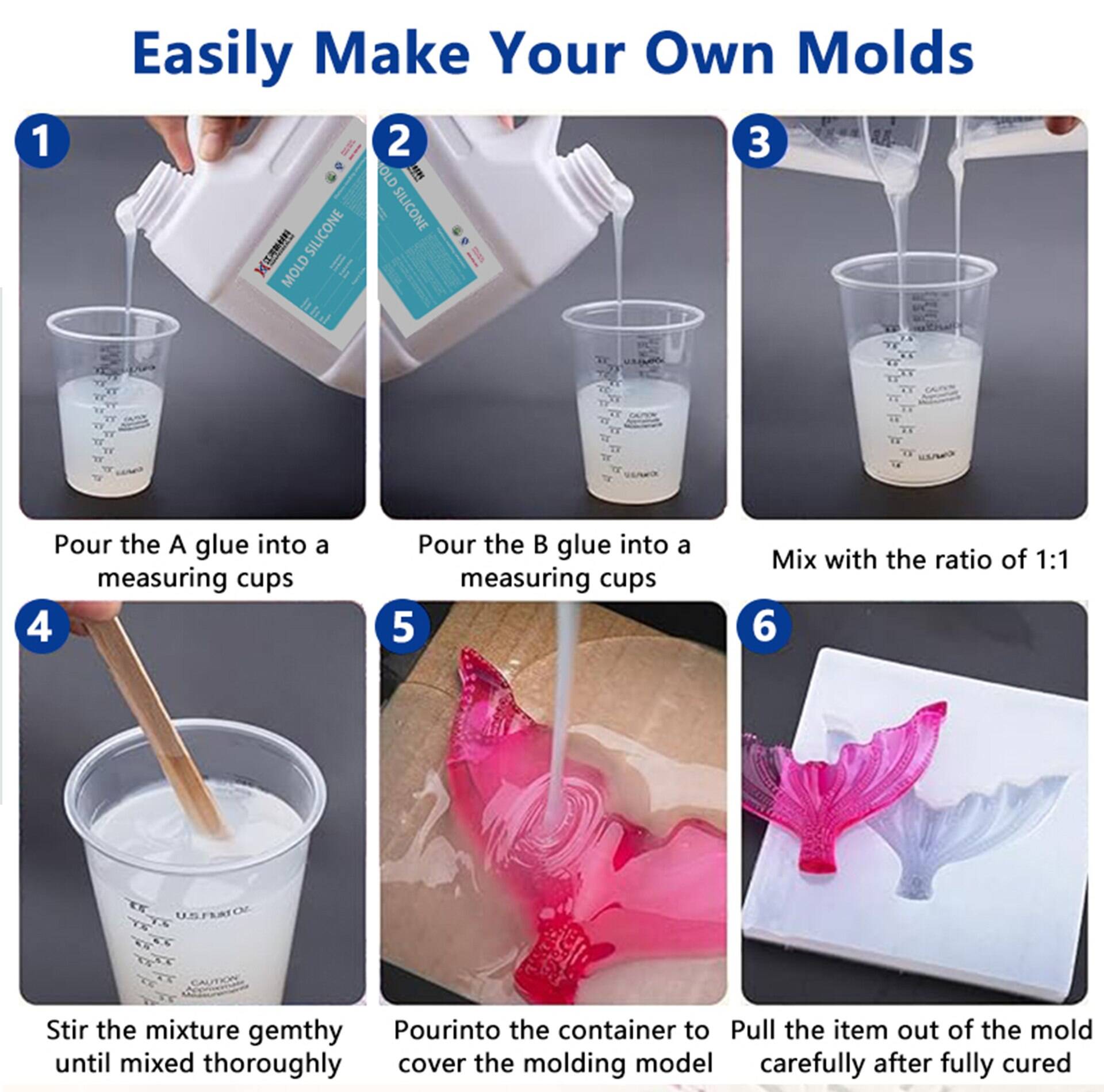

8. Schritt-für-Schritt-Anleitung zur Formherstellung

9. Behebung häufiger Probleme

(1) Falsches Mischverhältnis

Ursache :Die Einhaltung des Gewichts- oder Volumenverhältnisses von Komponente A zu Komponente B wurde nicht strikt eingehalten. Selbst geringfügige Abweichungen können eine vollständige Aushärtung verhindern.

- Das ist nicht richtig. :Verwenden Sie immer eine digitale Waage, um exakt nach Gewicht abzumessen. Schätzen Sie Volumina nicht mit Messbechern ab. Überprüfen Sie das Mischverhältnis im technischen Datenblatt (TDS) des Produkts.

(2) Unzureichendes oder ungleichmäßiges Mischen

Ursache : Komponente A und B wurden nicht gründlich und gleichmäßig vermischt, wodurch der Katalysator die Reaktion im gesamten System nicht auslösen kann.

- Das ist nicht richtig. :Kratzen Sie die Seiten und den Boden des Mischbechers ab und mischen Sie vollständig 3–5 Minuten lang, bis Farbe und Konsistenz absolut einheitlich sind und keine Streifen mehr sichtbar sind.

(3) Katalysatorvergiftung (Inhibition)

Dies ist die häufigste Ursache für Aushärtefehler bei Platinsilikon.

Ursache :Der Platin-Katalysator wird durch Kontakt mit bestimmten Substanzen „vergiftet“ und deaktiviert, z. B. Schwefel, Zinn, Amine. Häufige Quellen: bestimmte Modellierklays, Latexhandschuhe, zinnvernetzende Siliconen, einige Hölzer, Farben/Dichtstoffe.

- Das ist nicht richtig. :

(4) Temperatur zu niedrig

Ursache :Die Geschwindigkeit chemischer Reaktionen verlangsamt sich bei niedrigeren Temperaturen erheblich. Kalte Umgebungen können den Aushärtungsprozess praktisch zum Stillstand bringen.

- Das ist nicht richtig. : Stellen Sie sicher, dass die Arbeits- und Aushärtungsbedingungen bei 20 °C – 25 °C (68 °F – 77 °F) liegen. Bei kaltem Wetter erwärmen Sie die Silikonbestandteile vor (in verschlossenen Behältern) oder verwenden Sie einen Warmhalteschrank.

(5) Altes oder abgelaufenes Material

Ursache : Silikon (insbesondere Komponente B, der Härter) hat eine begrenzte Haltbarkeit. Produkte, die abgelaufen sind oder extremen Temperaturen/Feuchtigkeit ausgesetzt waren, können sich zersetzen.

- Das ist nicht richtig. :Überprüfen Sie das Herstellungsdatum und die Haltbarkeit auf der Verpackung. Silikon an einem kühlen, trockenen und dunklen Ort lagern. Wenden Sie das First-in-First-out-(FIFO)-Lagerverwaltungssystem an.

(6) Verwendung des falschen Härters

Ursache :Verwendung eines Teil B einer anderen Marke oder Sorte bzw. Kombination von nicht kompatiblen Komponenten A und B.

- Das ist nicht richtig. :Mischen Sie niemals Teil A und Teil B von verschiedenen Marken oder Chargen. Selbst innerhalb derselben Marke muss sichergestellt sein, dass der ursprünglich zugeordnete Härter verwendet wird.

(7) Feuchtigkeitskontamination

Ursache :Kondensationshärtende (Zinn-)Silikone sind feuchtigkeitsempfindlich. Wasser in Mischbehältern oder an Werkzeugen sowie hohe Luftfeuchtigkeit können den Aushärtungsprozess stören.

- Das ist nicht richtig. :Stellen Sie sicher, dass alle Werkzeuge und Behälter vollständig trocken sind. Seien Sie besonders vorsichtig bei hohen Luftfeuchtigkeitswerten.

(8) Unzureichende Verarbeitungszeit-Verwaltung

Ursache : Gießen nachdem das Silikon bereits anzudicken beginnt und sich dem Gel-Zustand nähert, wodurch es sich nicht mehr eben ausbilden kann und möglicherweise eine unvollständige Aushärtung verursacht.

- Das ist nicht richtig. :Kennen Sie die Verarbeitungszeit Ihres Produkts. Bereiten Sie alles im Voraus vor, um sicherzustellen, dass das Mischen und Gießen innerhalb dieses Zeitraums abgeschlossen werden kann.

(9)Masseneffekt (Exothermie-Management)

Ursache :Beim Mischen einer sehr großen Menge auf einmal kann die durch die Aushärtungsreaktion erzeugte Wärme nicht schnell genug abgeführt werden, was zu einem schnellen Anstieg der Innentemperatur führt. Dies kann zu Verkohlung, Rissbildung, Blasen und Aushärtungsproblemen führen.

- Das ist nicht richtig. :Bei großen Formen empfehlen wir das Schichtgießen. Gießen Sie jede Schicht nicht zu dick und warten Sie, bis die vorherige Schicht ihre Exothermie abgeschlossen hat, bevor Sie die nächste Schicht gießen.

(10)Schlechte Qualität oder gefälschte Produkte

Ursache : Verwendung von Silikon aus nicht verifizierten Quellen, mit instabiler Zusammensetzung oder gefälschten Produkten.

- Das ist nicht richtig. : Beziehen Sie Ihre Materialien von einem renommierten, professionellen Hersteller (wie uns). Konsistente Qualität ist die Grundlage für Erfolg.

10. Anwendungen

Harzguss & Kunst : Herstellung von individuellem Schmuck, Figuren und dekorativen Objekten.

Prototypenbau & Modellbau :Kleine Serien funktionaler Teile zur Prüfung und Präsentation herstellen.

Kulinarik : Individuelle Formen für Schokolade, Süßigkeiten und Eiswürfel anfertigen.

Kosmetik & Seifenherstellung: Einzigartige Formen für Seifen, Kerzen und Badebomben gestalten.

11. Fazit: Ihr Partner bei der Gestaltung

Flüssigsilikonkautschuk ist der unsichtbare Held hinter unzähligen Kreationen. Seine Fähigkeit, Details perfekt widerzugeben und wiederholter Beanspruchung standzuhalten, macht ihn zu einem unverzichtbaren Werkzeug für alle, die ernsthaft Reproduktion und Fertigung betreiben.

Partnerschaft mit uns für:

Kontinuierlich hohe LSR-Qualität mit verifizierten technischen Spezifikationen.

Fachkundige technische Unterstützung bei Ihren spezifischen Herausforderungen in der Formenherstellung.

Möglichkeit zur kundenspezifischen Formulierung für besondere Anwendungsanforderungen (OEM/ODM).

Starten Sie noch heute Ihre Reise in die Welt der Formenherstellung!

Kaufen Sie unseren Flüssigsilikonkautschuk für Formen

Laden Sie unseren umfassenden Leitfaden zur Formherstellung herunter (PDF)

Fordern Sie ein individuelles OEM-Rezeptur-Angebot an

Top-Nachrichten

Top-Nachrichten2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25