1. Introduzione: Le basi della riproduzione

Dal duplicare il capolavoro di uno scultore alla produzione di lotti di gioielli in resina unici, la capacità di replicare perfettamente un oggetto è di grande valore. Silicone liquido (LSR) per la creazione di stampi è la base di questo processo. È un materiale versatile e ad alte prestazioni che fa da ponte tra un'idea creativa e un prodotto tangibile e riproducibile.

Questa guida ti introdurrà nel mondo della silicone liquida, con un'attenzione particolare alle nostre linee principali di prodotti: Platinum-Cure, Alta trasparenza e Siliconi Tin-Cure, aiutandoti a scegliere il materiale ideale per le tue esigenze di riproduzione.

2. Cos'è la Gomma di Silicone Liquida?

Fondamentalmente, la Gomma di Silicone Liquida (LSR) per la realizzazione di stampi è un polimero sintetico composto principalmente da silicone, un materiale derivato dal silicio, un elemento presente nella sabbia. Il suo stato liquido prima della polimerizzazione permette di catturare dettagli superficiali a livello microscopico, mentre lo stato polimerizzato offre la flessibilità e la resistenza necessarie per sformare ripetutamente il pezzo.

Il Sistema Bicomponente (Componenti A e B)

A differenza di molte altre gomme, la gomma siliconica liquida (LSR) è composta da due componenti: Base (Parte A) e Agente di Vulcanizzazione (Parte B). Il processo di indurimento, noto come vulcanizzazione per addizione, viene attivato quando questi due componenti vengono mescolati in un rapporto preciso di 1:1 in peso o in volume. Questa reazione, facilitata da un catalizzatore al platino, crea legami incrociati tra le catene polimeriche senza produrre sottoprodotti, generando un materiale stabile, privo di restringimento e a basso odore.

3.Vulcanizzazione al Platino vs. Vulcanizzazione allo Stagno Silicone: Guida Professionale alla Scelta

Platino vs. Stagno: Scegliere il Catalizzatore Giusto per il Tuo Stampaggio.

La distinzione più importante nella gomma siliconica liquida è il sistema di indurimento: Vulcanizzazione al Platino o allo Stagno (per condensazione). La scelta influisce profondamente sulla qualità dello stampo, sulle prestazioni e sull'idoneità per l'applicazione.

Tabella Comparativa: Silicone con Vulcanizzazione al Platino vs. Silicone con Vulcanizzazione allo Stagno

| Caratteristica | Silicone con Vulcanizzazione al Platino | Silicone con Vulcanizzazione allo Stagno |

| Meccanismo di indurimento | Reazione di addizione, nessun sottoprodotto | Reazione di condensazione, rilascia alcol |

| Riduzione | Eccezionalmente Basso (< 0,1%), con eccezionale precisione dimensionale | Evidente (0,3% - 0,8%), influenza la precisione |

| Resistenza allo Strappo e Durabilità | Molto Alta, lunga durata dello stampo (100+ getti) | Moderata, può diventare fragile, durata inferiore |

| Resistenza al Calore | Migliore, tipicamente 250°C | Generica, tipicamente <160°C |

| Problemi di Inibizione | Sensibile allo zolfo, allo stagno e ad altri inibitori | Altamente resistente all'inibizione |

| Sicurezza Alimentare e Certificazioni | Facilmente certificabile conforme FDA, LFGB | Difficile da certificare; non adatto al contatto diretto con alimenti. |

| Odore | Pressoché inodore | Odore evidente di aceto o alcol |

| Costo | Più alto | Più economico |

| Migliore per | Stampi ad alto dettaglio, produzioni in serie, applicazioni sicure per alimenti, massima precisione dimensionale | Oggetti unici, prototipi a basso costo, utilizzo con materiali sensibili agli inibitori (ad es. alcune argille, legni) |

4. Perché scegliere il nostro silicone liquido per la realizzazione di stampi?

Il nostro LSR è progettato per offrire un equilibrio perfetto di proprietà essenziali per creare stampi di alta qualità e durevoli nel tempo.

5. Parametri tecnici principali spiegati

Comprendere queste specifiche vi aiuterà a selezionare il LSR perfetto per il vostro progetto.

| Parametri | Descrizione | Importanza per la produzione di stampi |

| Viscosità | La fluidità del liquido miscelato. | Una bassa viscosità (ad esempio, 3.000 - 10.000 mPa·s) è fondamentale per catturare dettagli fini ed evitare bolle d'aria. |

| Vita potenziale | Tempo disponibile per lavorare con il silicone miscelato prima che diventi troppo denso per essere versato. | Un tempo di lavorabilità più lungo (ad esempio, 30-60 minuti) è vantaggioso per stampi grandi o complessi. |

| Tempo di cura | Tempo necessario affinché il silicone si solidifichi completamente a temperatura ambiente. | È necessario un equilibrio tra un tempo di lavorabilità gestibile e un tempo di sformatura ragionevole (ad esempio, 4-8 ore). |

| Durezza della riva | Misura la flessibilità della gomma indurita (ad esempio, Shore A 20 è molto morbido, Shore A 40 è rigido). | Più morbido (Shore A 10-20) per undercut complessi. Più rigido (Shore A 25-40) per superfici piatte e durata. |

| Resistenza alla rottura | Resistenza alla lacerazione una volta iniziato un taglio. | Un'elevata resistenza alla lacerazione è fondamentale per la longevità dello stampo, specialmente con modelli maestri delicati. |

6. Come scegliere il silicone giusto per il tuo processo?

Scegli il silicone platinico. La sua ridotta ritrazione e durata sono insuperabili.

Scegli il nostro silicone platinico ad alta trasparenza. Offre tutti i vantaggi della vulcanizzazione al platino con una chiarezza ottica eccellente.

Scegli il silicone vulcanizzabile a stagno. Fornisce una soluzione affidabile ed economica.

7. Tipi di silicone liquido per la realizzazione di stampi

Silicone con Vulcanizzazione al Platino : La scelta premium per i professionisti. Adatto per stampi in fusione per oggetti d'arte in metallo, parti automobilistiche in lega, resina epossidica, resina poliestere, polistirene, plastica in vinile, cera paraffinica, grandi componenti in cemento, pietra artificiale, calcestruzzo, modelli prototipi ad alta precisione, nonché applicazioni alimentari e produzione di stampi duraturi.

Alto Trasparenza Silicone al platino :Un sottotipo di silicone al platino con trasparenza ottica eccezionale. Perfetto per creare stampi "invisibili" per oggetti incapsulati o quando è necessario vedere perfettamente il materiale di stampaggio.

Silicone con Vulcanizzazione allo Stagno :Il lavoro versatile ed economico. Adatto per la realizzazione di stampi in gesso, GRC, cemento, resina, pietra artificiale, candele, statue, statue del Buddha, decorazioni natalizie, figure, ringhiere, soffitti, basi, fontane, saponi artigianali, ecc., e quando si lavora con materiali che potrebbero inibire la catalisi al platino.

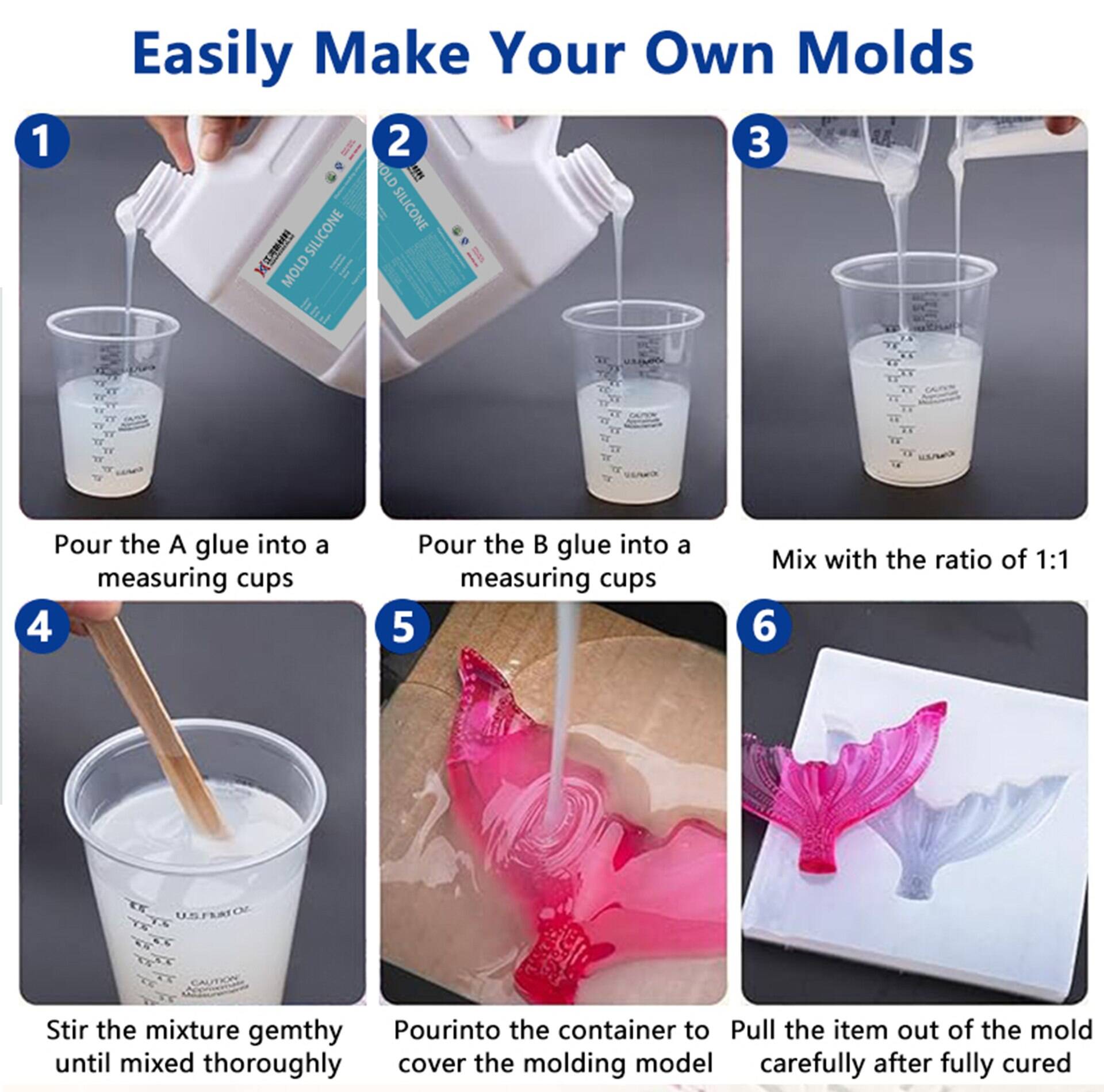

8. Realizzazione dello stampo passo dopo passo

9. Risoluzione dei Problemi Comuni

(1) Rapporto di Miscelazione Errato

Causa :Non seguire rigorosamente il rapporto in peso o in volume tra la Parte A e la Parte B. Anche una piccola deviazione può impedire la completa polimerizzazione.

- Sistemi :Utilizzare sempre una bilancia digitale per una pesatura precisa. Non stimare i volumi con bicchieri graduati. Verificare attentamente il rapporto di miscelazione sulla scheda tecnica del prodotto (TDS).

(2) Miscelazione Insufficiente o Non Uniforme

Causa : Le parti A e B non sono state mescolate accuratamente e in modo uniforme, impedendo al catalizzatore di innescare la reazione in tutto il sistema.

- Sistemi :Raschiare i lati e il fondo del contenitore di miscelazione e mescolare per un tempo complessivo di 3-5 minuti, fino a quando colore e consistenza risultino perfettamente omogenei e privi di striature.

(3) Avvelenamento del Catalizzatore (Inibizione)

Questa è la causa più comune di mancata polimerizzazione della Silicone Platino.

Causa :Il catalizzatore al platino viene "avvelenato" e disattivato dal contatto con determinate sostanze, ad esempio zolfo, stagno, ammine. Fonti comuni: alcuni tipi di argille da modellismo, guanti in lattice, siliconi a base di stagno, alcuni tipi di legno, vernici/sigillanti.

- Sistemi :

(4) Temperatura Troppo Bassa

Causa :Le velocità delle reazioni chimiche rallentano notevolmente a temperature più basse. Ambienti freddi possono praticamente arrestare il processo di indurimento.

- Sistemi : Assicurarsi che l'ambiente di lavoro e di indurimento sia compreso tra 20°C e 25°C (68°F - 77°F). In condizioni di freddo, preriscaldare i componenti del silicone (in contenitori sigillati) o utilizzare un armadio riscaldato.

(5) Materiale Vecchio o Scaduto

Causa : Il silicone (soprattutto il componente B, agente indurente) ha una durata limitata. Prodotti scaduti o esposti a temperature/umidità estreme possono degradarsi.

- Sistemi :Verificare la data di produzione e la durata sulla confezione. Conservare il silicone in un luogo fresco, asciutto e al buio. Applicare una gestione del magazzino secondo il principio first-in-first-out (FIFO).

(6) Utilizzo dell'agente di indurimento errato

Causa :Utilizzo di una Parte B di un marchio o tipo diverso, oppure abbinamento errato tra componenti A e B.

- Sistemi :Non mescolare mai la Parte A e la Parte B provenienti da marchi o lotti diversi. Anche all'interno dello stesso marchio, assicurarsi di utilizzare l'agente di indurimento originariamente abbinato.

(7) Contaminazione da umidità

Causa :I siliconi a indurimento per condensazione (Stagno) sono sensibili all'umidità. L'acqua presente nei contenitori di miscelazione o sugli utensili, oppure un'elevata umidità ambientale, può interferire con l'indurimento.

- Sistemi :Assicurarsi che tutti gli utensili e contenitori siano completamente asciutti. Prestare particolare attenzione in ambienti ad alta umidità.

(8) Gestione inadeguata del tempo di lavorabilità

Causa : Versare dopo che il silicone ha già iniziato ad addensarsi e a raggiungere lo stato gel, impedendogli di livellarsi e causando potenzialmente un indurimento incompleto.

- Sistemi :Conoscere il tempo di lavorabilità del prodotto. Preparare tutto in anticipo per assicurare che mescolamento e versamento siano completati entro questo periodo.

(9)Effetto massa (Gestione dell'esotermia)

Causa :Quando si mescola un volume molto grande contemporaneamente, il calore generato dalla reazione di indurimento non riesce a dissiparsi abbastanza rapidamente, causando un rapido aumento della temperatura interna. Ciò può portare a bruciature, crepe, bolle e problemi di indurimento.

- Sistemi :Per stampi di grandi dimensioni, si consiglia di versare in strati. Non versare ogni strato troppo spesso; attendere che lo strato precedente abbia completato la propria reazione esotermica prima di versare il successivo.

(10)Prodotti di scarsa qualità o contraffatti

Causa : Utilizzo di silicone proveniente da fonti non verificate, con composizione instabile o prodotti contraffatti.

- Sistemi : Approvvigionarsi di materiali da un produttore professionale e affidabile (come noi). La qualità costante è il fondamento del successo.

10. Applicazioni

Casting con resina e arte : Creazione di gioielli personalizzati, figurine e oggetti decorativi.

Prototipazione e modellismo :Produzione di piccoli lotti di parti funzionali per test e presentazioni.

Arte Culinaria : Realizzazione di stampi personalizzati per cioccolato, caramelle e cubetti di ghiaccio.

Cosmetici e Saponi: Creazione di forme uniche per saponi, candele e bombe da bagno.

11. Conclusione: Il tuo partner nella creazione

La gomma siliconica liquida è l'eroe silenzioso di innumerevoli creazioni. La sua capacità di riprodurre perfettamente i dettagli e resistere all'uso ripetuto la rende uno strumento indispensabile per chiunque si occupi seriamente di replica e produzione.

Collabora con noi per:

Gomma siliconica liquida di qualità costantemente elevata, con specifiche tecniche verificate.

Supporto tecnico esperto per affrontare le tue specifiche sfide nella realizzazione di stampi.

Possibilità di formulazioni personalizzate per esigenze applicative uniche (OEM/ODM).

Inizia oggi il tuo percorso nella realizzazione di stampi!

Acquista il nostro gomma siliconica liquida per stampi

Scarica la nostra guida completa sulla realizzazione di stampi (PDF)

Richiedi un preventivo per una formulazione OEM personalizzata

Notizie di rilievo

Notizie di rilievo2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25