1. Introduksjon: Reproduksjonens grunnlag

Fra å duplisere en skulptørs mesterverk til å produsere batcher med unike smykker i herpet, er evnen til nøyaktig å gjenskape et objekt uvurderlig. Væskesilikonrubber (LSR) for formstøping er grunnsteinen i denne prosessen. Det er et allsidig, høytytende materiale som brobygger mellom en kreativ idé og et konkret, reproduserbart produkt.

Denne guiden vil introdusere deg for verden av flytende silikon, med spesiell fokus på våre hovedprodukter: Platinum-Cure, High transparency og Tin-Cure Silicones, slik at du kan velge det perfekte materialet for dine reproduksjonsbehov.

2. Hva er flytende silikongummi?

På kjernefeltet er flytende silikongummi (LSR) til formformål et syntetisk polymer sammensatt hovedsakelig av silikon – et materiale utvunnet fra silisium, et grunnstoff funnet i sand. Dets flytende tilstand før herding gjør at det kan fange opp overflatestrukturer på mikroskopisk nivå, mens dens herdede tilstand gir den fleksibiliteten og styrken som trengs for gjentatt avformning.

To-komponentsystemet (komponenter A og B)

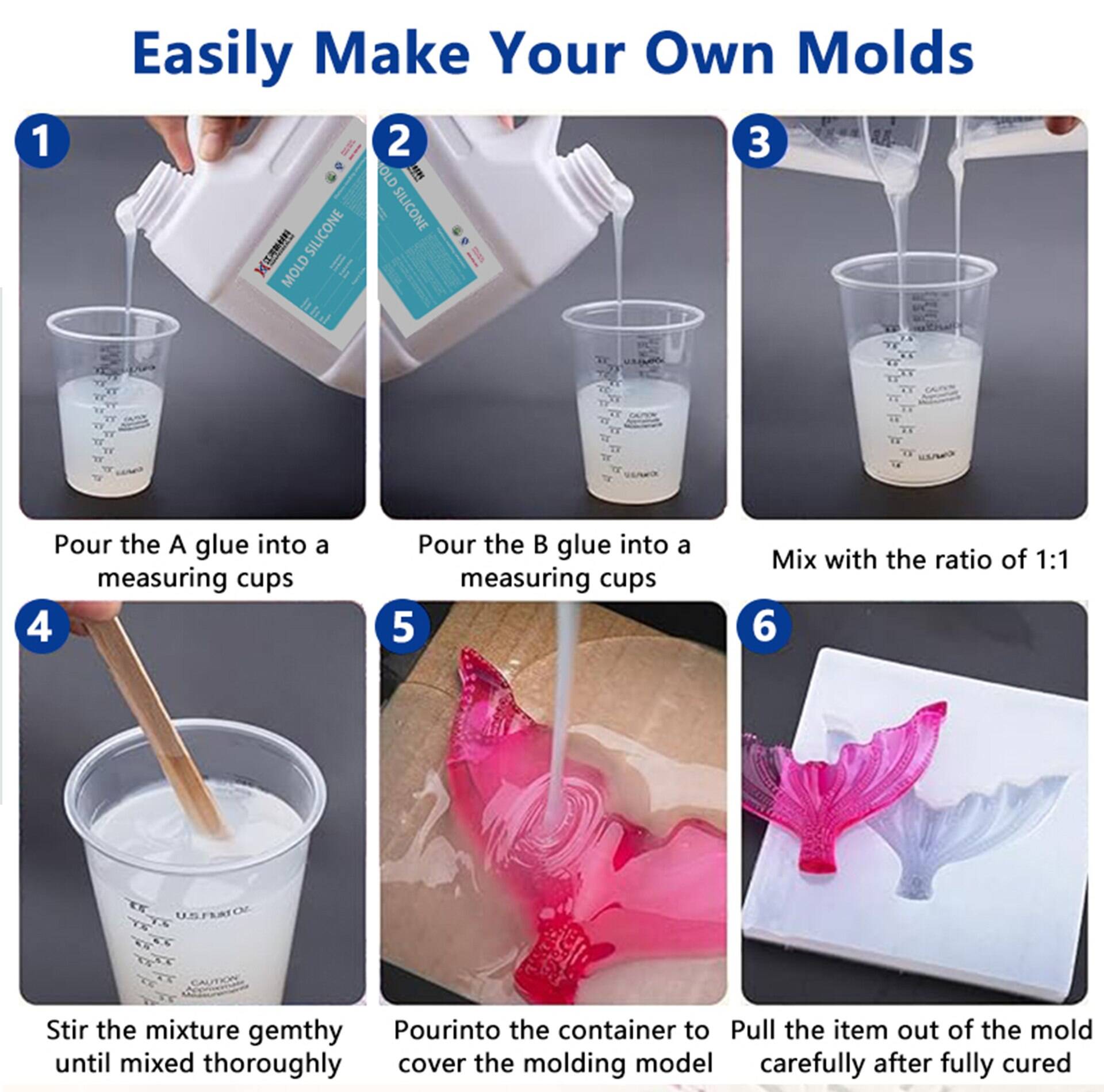

I motsetning til mange andre gummi, kommer flytende silikongummi (LSR) i to deler: Base (del A) og herdeagent (del B). Herdeprosessen, kjent som addisjonsherdning, utløses når disse to delene blandes i et nøyaktig forhold på 1:1 etter vekt eller volum. Denne reaksjonen, som foregår ved hjelp av en platinkatalysator, skaper tverrbindinger mellom polymerkjeder uten å produsere noe biprodukt, noe som resulterer i et stabilt, ikke-krympende og lavluktende materiale.

3.Platinkatalyse vs. Tennkatalyse Silikon: Veiledning for profesjonell valg

Platin- mot tinnherding: Hvordan velge riktig katalysator for din form.

Den viktigste forskjellen i flytende silikongummi er herdesystemet: Platinkatalyse eller Tennkatalyse (kondensasjonskatalyse). Ditt valg påvirker sterkt molvekvalitet, ytelse og egnethet for bruksområde.

Sammenligningstabell: Platinkatalysert vs. Tennkatalysert Silikon

| Funksjon | Platinkatalysert silikon | Tennkatalysert silikon |

| Herdemekanisme | Addisjonsreaksjon, ingen biprodukter | Kondensasjonsreaksjon, avgir alkohol |

| Sammentrekning | Eksepsjonelt lav (< 0,1 %), med eksepsjonell dimensjonal nøyaktighet | Merkbar (0,3 % – 0,8 %), påvirker presisjon |

| Skerfasthet og holdbarhet | Veldig høy, lang formlevetid (100+ avstøpninger) | Moderat, kan bli sprø, kortere levetid |

| Varmetilstand | Bedre, typisk 250°C | Generell, vanligvis <160 °C |

| Hemmingproblemer | Følsom for svovel, tinn og andre hemmere | Svært resistente mot hemming |

| Mattrygghet og sertifiseringer | Lettsertifiserbar i henhold til FDA, LFGB-konform | Vanskelig å sertifisere; egner seg ikke for direkte kontakt med mat. |

| Lukt | Neste luftig | Tydelig eddik- eller alkohollukt |

| Kostnad | Høyere | Mer økonomisk |

| Beste for | Høydetaljerte former, produksjonsløp, mattrygge anvendelser, maksimal målenøyaktighet | Enkeltprodukter, lavkostprototyper, bruk sammen med inhibitorfølsomme materialer (f.eks. visse leirer, tre) |

4. Hvorfor velge vårt flytende silikon til formproduksjon?

Vårt LSR er utviklet for å gi en perfekt balanse av egenskaper som er nødvendige for å lage høykvalitets, varige former.

5. Nøkkelpunkter for tekniske parametere forklart

Å forstå disse spesifikasjonene vil hjelpe deg med å velge den perfekte LSR til prosjektet ditt.

| Parameter | Beskrivelse | Betydning for formasjon |

| Viskositet | Flytbarheten til den blandede væsken. | Lav viskositet (for eksempel 3 000–10 000 mPa·s) er nøkkelen for å fange fine detaljer og unngå luftbobler. |

| Potlett | Tid tilgjengelig til å arbeide med den blandede silikonen før den blir for tykk til å helles. | En lengre pot-life (for eksempel 30–60 minutter) er en fordel for store eller komplekse former. |

| Heltid | Tid som kreves for at silikonen skal herde fullstendig ved romtemperatur. | Det må finnes en balanse mellom en håndterbar pot-life og en rimelig avmoldningstid (for eksempel 4–8 timer). |

| Hårdleik på land | Måler fleksibiliteten til den herdede gummi (for eksempel Shore A 20 er veldig myk, Shore A 40 er fast). | Mykere (Shore A 10–20) for komplekse kiler. Fastere (Shore A 25–40) for flate overflater og holdbarhet. |

| Sprengstyrke | Motstand mot flising når en skade først er startet. | Høy flisestyrke er avgjørende for formens levetid, spesielt ved bruk av delikate hovedmodeller. |

6. Hvordan velge riktig silikon til din prosess?

Velg platinum-silikon. Det har ekstremt lav krymping og er ekstra slitesterkt.

Velg vårt høytransparente platinum-silikon. Det gir alle fordeler med platinumherding med optisk klarhet.

Velg tinn-herdet silikon. Det gir en pålitelig og kostnadseffektiv løsning.

7. Typer flytende silikon for formeving

Platinkatalysert silikon : Premiumvalget for profesjonelle. Egnet for støpeformer til metallhåndverk, legeringsdeler til biler, epoksyharpon, polyesterharpon, polystyren, vinylplast, parafinvoks, store sementkomponenter, kunstig stein, betong, høypresisjonsprototyper samt matrelaterte anvendelser og produksjon av varige produksjonsformer.

Høy Gjennomsiktighet Platinasilikon :En underkategori av platinasilikon med eksepsjonell optisk gjennomsiktighet. Perfekt for å lage "usynlige" former for innebygde objekter eller når du trenger perfekt sikt til støpematerialet.

Tennkatalysert silikon :Den økonomiske og allsidige arbeidshesten. Egnet til formasjon av støperier i gips, GRC, sement, harpiks, kunststein, stearinlys, statuer, Buddha-statuer, julepynt, figurer, gelender, tak, sokler, springkilder, håndlagde såper, osv., og ved arbeid med materialer som kan hemme platineherding.

8. Steg-for-steg formasjon

9. Løsning av vanlige problemer

(1) Feil blandingsforhold

Forårsake :Feil å følge vektkonsekvent eller volumforholdet mellom del A og del B nøyaktig. Selv en liten avvikelse kan forhindre full herding.

Feste :Bruk alltid en digital vekt for nøyaktig veiing. Ikke anslå volum med kopper. Dobbeltsjekk blandingsforholdet i produktets tekniske datablad (TDS).

(2) Utilstrekkelig eller uregelmessig blanding

Forårsake : Del A og del B er ikke grundig og jevnt blandet, noe som hindrer katalysatoren i å utløse reaksjonen gjennom hele systemet.

Feste :Skrap sidene og bunnen av blandingsskålen og bland i fullt 3–5 minutter til fargen og konsistensen er helt jevn uten strenger.

(3) Katalysatorforgiftning (inhibering)

Dette er den vanligste årsaken til feilaktig herding for platina-silikon.

Forårsake :Platina-katalysatoren blir «forgiftet» og deaktivert ved kontakt med visse stoffer, f.eks. svovel, tinn, aminer. Vanlige kilder: visse modelleringsleire, latex-hansker, tinn-herdende silikoner, noen tretyper, maling/forseglingsmidler.

Feste :

(4) For lav temperatur

Forårsake :Kjemiske reaksjonsfart synker betydelig ved lavere temperaturer. Kalde omgivelser kan nesten stoppe herdeprosessen helt.

Feste : Sørg for at arbeids- og herdeomgivelsene er på 20 °C – 25 °C (68 °F – 77 °F). I kaldt vær, forvarm silikondelene (i lukkede beholdere) eller bruk et oppvarmingsskap.

(5) Gammelt eller utløpt materiale

Forårsake : Silikon (spesielt herdekomponenten Part B) har en begrenset holdbarhet. Produkter som er utløpt eller utsatt for ekstreme temperaturer/fuktighet kan forringes.

Feste :Sjekk produksjonsdato og holdbarhet på emballasjen. Oppbevar silikon på et kjølig, tørt og mørkt sted. Bruk first-in-first-out (FIFO) for lagerstyring.

(6) Å bruke feil herdekomponent

Forårsake :Å bruke Part B fra et annet merke eller type, eller å kombinere A- og B-komponenter som ikke hører sammen.

Feste :Bland aldri Part A og Part B fra forskjellige merker eller partier. Selv innenfor samme merke, må du sørge for å bruke den opprinnelig tilhørende herdekomponenten.

(7) Fuktforurensning

Forårsake :Fuktherdende (tin-)silikoner er følsomme for fukt. Vann i blandingsskarver eller på verktøy, eller høy luftfuktighet, kan forstyrre herdingen.

Feste :Sørg for at alle verktøy og beholdere er helt tørre. Vær ekstra forsiktig i miljøer med høy fuktighet.

(8) Utilstrekkelig håndtering av pot life

Forårsake : Helling etter at silikonen allerede har begynt å tykne og nærmer seg geltilstanden, noe som forhindrer den i å nivellere seg og kan føre til ufullstendig herding.

Feste :Kjenn produktets arbeidstid. Forbered alt på forhånd for å sikre at blanding og helling er fullført innen denne tiden.

(9)Masseseffekt (håndtering av eksoterm reaksjon)

Forårsake :Når man blander et svært stort volum på en gang, kan varmen fra herdingsreaksjonen ikke dissiperes raskt nok, noe som fører til en rask intern temperaturøkning. Dette kan føre til brente flekker, sprekker, bobler og herdingsproblemer.

Feste :For store formasjoner anbefales det å støpe i lag. Hell ikke for tykke lag; tillat det forrige laget å fullføre sin eksoterm før du heller det neste.

(10)Dårlig kvalitet eller produkter av nedsatt ektehetsgrad

Forårsake : Bruk av silikon fra ukjente kilder, med ustabil sammensetning eller falske produkter.

Feste : Kjøp materialer fra en anerkjent, profesjonell produsent (som oss). Konsekvent kvalitet er grunnlaget for suksess.

10. Anvendelser

Harpestøping og kunst : Lager tilpassede smykker, figurer og dekorative gjenstander.

Prototyping og modellering :Produserer små serier med funksjonelle deler for testing og presentasjon.

Kulinarisk kunst : Lager tilpassede former for sjokolade, godteri og isbiter.

Kosmetikk og såpeproduksjon: Lager unike former for såper, stearinlys og badebomber.

11. Konklusjon: Din partner i skapende arbeid

Væskeformet silikongummi er den usungne helten bak utallige kreasjoner. Dets evne til å fange inn detaljer perfekt og tåle gjentatt bruk, gjør det til et uunnværlig verktøy for alle som tar reprodusering og produksjon på alvor.

Samarbeid med oss om:

Konsekvent høykvalitets LSR med bekreftede tekniske spesifikasjoner.

Ekspert teknisk support for dine spesifikke formningsutfordringer.

Tilpasset sammensetningsevne for unike bruksområder (OEM/ODM).

Start din skabelagingsreise i dag!

Kjøp vårt flytende silikongummi til former

Last ned vår omfattende guide for skabelaging (PDF)

Få et tilbud på en tilpasset OEM-sammensetning

Siste nytt

Siste nytt2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25