1. Въведение: Основата на репликацията

От удвояването на мащабно произведение на изкуството до производството на серии уникални бижута от смола, способността точно да се репликира обект е безценна. Течен силиконов каучук (LSR) за изработване на форми е основата на този процес. Това е универсален, високоефективен материал, който свързва креативната идея с конкретен, възпроизводим продукт.

Това ръководство ще ви запознае със света на течен силикон, като отделя специално внимание на нашите основни продуктови групи: Платинови отвердяващи, Висока прозрачност и Оловни отвердяващи силикони, което ще ви помогне да изберете идеалния материал за вашите нужди при реплициране.

2. Какво е течен силиконен каучук?

По своята същност течен силиконен каучук (LSR) за изработка на форми е синтетичен полимер, състоящ се предимно от силикон — материал, получен от силиций, елемент, намиращ се в пясъка. Течното му състояние преди отверждаване позволява да заснема повърхностни детайли на микроскопично ниво, докато състоянието му след отверждаване осигурява гъвкавостта и якостта, необходими за многократно разформоване.

Двукомпонентна система (компоненти A и B)

За разлика от много други каучуци, течен силиконов каучук (LSR) се състои от две части: Основа (Част А) и Вулканизиращ агент (Част Б). Процесът на вулканизация, известен като добавъчна вулканизация, се задейства, когато двете части се смесат в точно 1:1 съотношение по тегло или обем. Тази реакция, осъществена чрез платинен катализатор, създава напречни връзки между полимерните вериги, без да образува странични продукти, което води до стабилен, непроменящ се в обема и с нисък миризма материал.

3.Платинена вулканизация срещу оловна вулканизация Силикон: Професионално ръководство за избор

Платина срещу олово при вулканизация: Избор на правилния катализатор за вашия формовъч

Най-важната разлика при течния силиконов каучук е системата за вулканизация: Платинена или Оловна (кондензационна) вулканизация. Вашият избор значително повлиява качеството на формата, нейната производителност и приложимостта.

Сравнителна таблица: Платинена срещу Оловна вулканизация на силикон

| Функция | Силикон с платинена вулканизация | Силикон с оловна вулканизация |

| Механизъм на вулканизация | Реакция чрез добавяне, без странични продукти | Кондензационна реакция, отделя алкохол |

| Смъкване | Изключително ниско (< 0,1%), с изключителна размерна точност | Забележимо (0,3% - 0,8%), влияе на прецизността |

| Якост на разкъсване и дълготрайност | Много висока, дълъг живот на формата (над 100 отливки) | Умерена, може да стане крехка, по-кратък живот |

| Устойчивост на топлина | По-добро, обикновено 250°C | Обща, обикновено <160°C |

| Проблеми с инхибиране | Чувствителен към сяра, олово и други инхибитори | Изключително устойчив на инхибиране |

| Хранителна безопасност и сертификати | Лесно се сертифицира съгласно FDA, съвместим с LFGB | Трудно се сертифицира; неподходящ за директен контакт с храна. |

| Мирис | Почти безмивусен | Забележим мирис на оцет или алкохол |

| Разходи | По-висока | По-економична |

| Най-добър за | Матрици с висока детайлност, производствени серии, приложения за безопасни за храна продукти, максимална размерна точност | Единични изделия, прототипи с ниска цена, употреба с материали, склонни към инхибиране (напр. определени глини, дървесина) |

4. Защо да изберете нашия течен силикон за производство на матрици?

Нашият LSR е разработен да осигури перфектно съчетание от свойства, съществени за създаването на висококачествени и дълготрайни матрици.

5. Разяснени ключови технически параметри

Разбирането на тези спецификации ще ви помогне да изберете най-подходящия LSR за вашия проект.

| Параметър | Описание | Значение за изработване на форми |

| Вискозитет | Течност на смесената течност. | Ниска вискозност (например 3000 - 10 000 mPa·s) е от съществено значение за предаване на фини детайли и избягване на въздушни мехурчета. |

| Време на използване | Времето, с което разполагате да работите със сместената силиконова маса, преди тя да стане прекалено гъста за изливане. | По-дълъг период на употреба (например 30–60 минути) е предимство при големи или сложни форми. |

| Време за лечение | Времето, необходимо силиконовата маса да се затвори напълно при стайна температура. | Необходимо е да се постигне баланс между удобен за работа период на употреба и разумно време за отформване (например 4–8 часа). |

| Бертовата твърдост | Измерва гъвкавостта на вулканизирания каучук (например Shore A 20 е много мек, Shore A 40 е по-твърд). | По-мек (Shore A 10–20) за сложни подрязвания. По-твърд (Shore A 25–40) за равни повърхности и по-голяма издръжливост. |

| Прочност при разриване | Съпротивление на разкъсване, след като е направен рязане. | Високата якост на разкъсване е от решаващо значение за дълголетието на формите, особено при деликатни оригинални модели. |

6. Как да изберете подходящия силикон за Вашия процес?

Изберете платинен силикон. Неговото ниско свиване и издръжливост са ненадминати.

Изберете нашия високопрозрачен платинен силикон. Той предлага всички предимства на платиново вулканизиране с оптична прозрачност.

Изберете касетно вулканизиращ силикон. Осигурява надеждно и икономично решение.

7. Видове течни силикони за изработване на форми

Силикон с платинена вулканизация : Премиум избор за професионалисти. Подходящ за литейни форми за метални изделия, сплавени автокомпоненти, епоксидна смола, полиестерна смола, полистирол, винилови пластмаси, парафин, големи циментови елементи, изкуствен камък, бетон, модели на висока прецизност, както и за хранителни приложения и производство на дълготрайни производствени форми.

Висок Прозрачност Платинен силикон :Подвид на платинения силикон с изключителна оптична прозрачност. Перфектен за създаване на „невидими“ форми за вградени обекти или когато е необходимо напълно да се вижда материалът за отливане.

Силикон с оловна вулканизация :Икономичният и универсален трудов кон. Подходящ за изработване на форми за гипс, GRC, цимент, смола, изкуствен камък, свещи, статуи, статуи на Буда, коледни украси, фигури, перила, тавани, основи, фонтани, ръчно изработен сапун и др., както и при работа с материали, които могат да инхибират вулканизацията с платина.

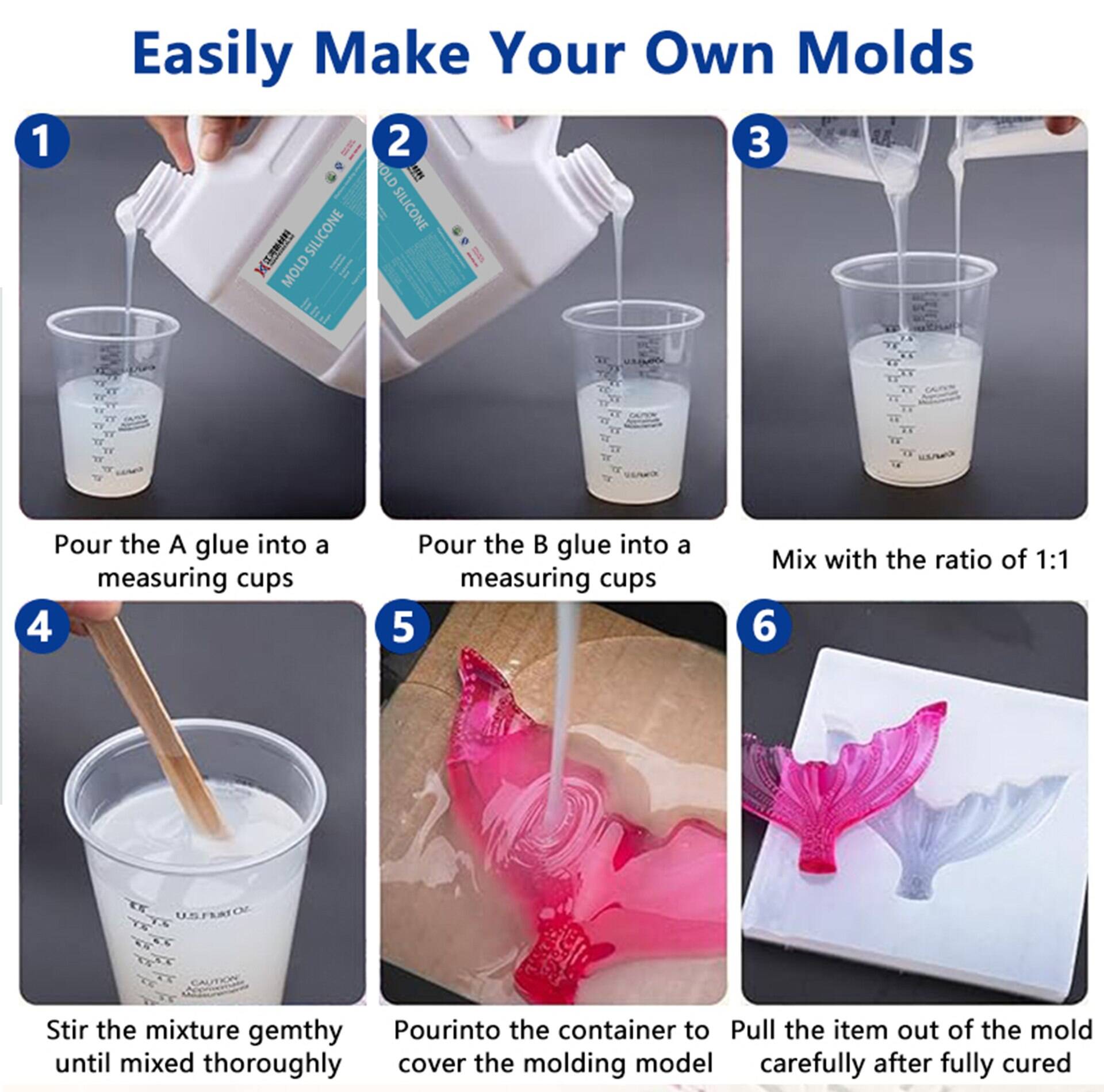

8. Стъпка по стъпка изработване на форма

9. Отстраняване на чести проблеми

(1) Неправилен коефициент на смесване

Причини :Не следване стриктно на съотношението по тегло или обем между част А и част Б. Дори малка отклонение може да попречи на пълното вулканизиране.

Закача :Винаги използвайте цифрова везна за точно претегляне по тегло. Не пресмятайте обема на око с чаши. Проверете двойно съотношението за смесване в техническия документ на продукта (TDS).

(2) Недостатъчно или нееднородно смесване

Причини : Част А и част Б не са смесени напълно и равномерно, което попречва на катализатора да стартира реакцията в цялата система.

Закача :Скребете стените и дъното на смесителната чаша и смесвайте в продължение на цели 3-5 минути, докато цветът и консистенцията станат напълно еднородни, без следи от слоеве.

(3) Отровяване на катализатора (инхибиране)

Това е най-честата причина за неуспешно втвърдяване на платинов силикон.

Причини :Платиновият катализатор се «отровява» и деактивира при контакт с определени вещества, напр. сяра, калай, амини. Чести източници: някои моделиращи глинени маси, латексни ръкавици, силикони с калай-катализатор, някои видове дървесина, бояджийски продукти/герметици.

Закача :

(4) Твърде ниска температура

Причини :Скоростта на химичните реакции намалява значително при по-ниски температури. Хладната среда може практически да спре процеса на втвърдяване.

Закача : Осигурете работна и втвърдяваща среда при 20°C - 25°C (68°F - 77°F). При студено време предварително затоплете силиконовите компоненти (в запечатани съдове) или използвайте затопляща кабина.

(5) Стар или с изтекъл срок материал

Причини : Силиконът (особено отвердителя Part B) има срок на годност. Продукти, които са с изтекъл срок или са били изложени на екстремни температури/влажност, могат да се разградят.

Закача :Проверете датата на производство и срока на годност на опаковката. Съхранявайте силикона на хладно, сухо и тъмно място. Прилагайте управление на склада по метода първо влязъл – първо излязъл (FIFO).

(6) Използване на неподходящ отвердител

Причини :Използване на Part B от различен бранд или тип, или съчетаване на несъвместими компоненти A и B.

Закача :Никога не смесвайте Part A и Part B от различни брандове или партиди. Дори и в рамките на един и същи бранд, уверете се, че използвате оригинално сдвоения отвердител.

(7) Замърсяване с влага

Причини :Силиконите, отверждаващи чрез кондензация (калаен тип), са чувствителни към влага. Наличието на вода в съдовете за смесване или по инструментите, както и високата влажност на въздуха, могат да попречат на процеса на отверждаване.

Закача :Уверете се, че всички инструменти и съдове са напълно сухи. Бъдете особено внимателни в среди с висока влажност.

(8) Недостатъчно управление на времето за работа (pot life)

Причини : Заливане след като силиконът вече е започнал да гъстнее и да достига геловото си състояние, което попречва на изравняването и може да доведе до непълно втвърдяване.

Закача :Познайте времето за работа (pot life) на вашия продукт. Подгответе всичко предварително, за да сте сигурни, че смесването и заливането ще бъдат завършени в този период.

(9) Масов ефект (управление на екзотермията)

Причини :При смесване на много голям обем наведнъж, топлината, генерирана от реакцията на втвърдяване, не може да се отведе достатъчно бързо, което води до бързо повишаване на вътрешната температура. Това може да доведе до изгаряния, пукнатини, мехурчета и проблеми с втвърдяването.

Закача :При форми с голям обем препоръчваме заливане в слоеве. Не заливайте всеки слой твърде дебел; изчакайте предишният слой да приключи екзотермичната си фаза, преди да започнете следващия.

(10) Продукти от лошо качество или контрафактни продукти

Причини : Използване на силикон от непроверени източници, с нестабилен състав или фалшиви продукти.

Закача : Осигурявайте материали от репутабилен, професионален производител (като нас). Постоянното качество е основата на успеха.

10. Приложения

Заливане със смола и арт : Създаване на персонализирани бижута, фигурки и декоративни предмети.

Прототипиране и моделиране :Производство на малки серии функционални части за тестване и презентации.

Кулинарни изкуства : Изработване на персонализирани форми за шоколад, сладкиши и ледени кубчета.

Козметика и сапунени изработки: Създаване на уникални форми за сапуни, свещи и бани за бомби.

11. Заключение: Вашият партньор в създаването

Течният силиконов каучук е непознатият герой зад безброй творения. Способността му перфектно да предава детайли и да издържа на многократна употреба го прави незаменим инструмент за всеки, който се отнася сериозно към репликацията и производството.

Сътрудничайте с нас за:

Постоянно висококачествен LSR с потвърдени технически спецификации.

Експертна техническа поддръжка за вашите специфични предизвикателства при производството на форми.

Възможности за персонализирани формули за уникални приложни изисквания (OEM/ODM).

Започнете своя път в производството на форми още днес!

Закупете нашия течен силиконов гума за форми

Изтеглете нашето изчерпателно ръководство за производство на форми (PDF)

Получете оферта за персонализирана OEM формула

Горчиви новини

Горчиви новини2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25