1. Introduction : Le fondement de la reproduction

Que ce soit pour dupliquer le chef-d'œuvre d'un sculpteur ou produire des séries de bijoux en résine uniques, la capacité à reproduire parfaitement un objet est inestimable. Caoutchouc silicone liquide (LSR) pour la fabrication de moules est le pilier fondamental de ce processus. C'est un matériau polyvalent et haute performance qui fait le lien entre une idée créative et un produit tangible et reproductible.

Ce guide vous initiera au monde du silicone liquide, en mettant particulièrement l'accent sur nos gammes principales : les silicones Platinum-Cure, Haute transparence et Tin-Cure, afin de vous aider à choisir le matériau idéal pour vos besoins de reproduction.

2. Qu'est-ce que le caoutchouc de silicone liquide ?

Fondamentalement, le caoutchouc de silicone liquide (LSR) utilisé pour la fabrication de moules est un polymère synthétique composé principalement de silicone — un matériau dérivé du silicium, un élément présent dans le sable. Son état liquide avant polymérisation lui permet de reproduire des détails de surface au niveau microscopique, tandis que son état durci offre la souplesse et la résistance nécessaires pour un démoulage répété.

Le système à deux composants (composants A et B)

Contrairement à de nombreux autres caoutchoucs, le caoutchouc de silicone liquide (LSR) se présente en deux composants : la base (partie A) et l'agent de réticulation (partie B). Le processus de durcissement, appelé réticulation par addition, est déclenché lorsque ces deux composants sont mélangés selon un ratio précis de 1:1 en poids ou en volume. Cette réaction, facilitée par un catalyseur au platine, crée des liaisons transversales entre les chaînes polymériques sans produire de sous-produits, ce qui donne un matériau stable, sans retrait et à faible odeur.

3.Réticulation au platine contre réticulation à l'étain Silicone : Guide professionnel de sélection

Platine contre étain : choisir le bon catalyseur pour votre moule.

La distinction la plus importante dans le caoutchouc de silicone liquide est le système de réticulation : réticulation au platine ou réticulation à l'étain (par condensation). Votre choix influence fortement la qualité du moule, ses performances et son adéquation à l'application.

Tableau comparatif : Silicone à réticulation au platine contre silicone à réticulation à l'étain

| Caractéristique | Silicone à réticulation au platine | Silicone à réticulation à l'étain |

| Mécanisme de durcissement | Réaction d'addition, sans sous-produits | Réaction de condensation, libération d'alcool |

| Rétraction | Exceptionnellement faible (< 0,1 %), avec une précision dimensionnelle exceptionnelle | Visible (0,3 % - 0,8 %), affectant la précision |

| Résistance au déchirement et durabilité | Très élevée, longue durée de vie du moule (100+ moulages) | Modérée, peut devenir fragile, durée de vie plus courte |

| Résistance à la chaleur | Mieux, généralement 250°C | Générale, généralement <160°C |

| Problèmes d'inhibition | Sensible au soufre, à l'étain et à d'autres inhibiteurs | Très résistante à l'inhibition |

| Sécurité alimentaire et certifications | Facile à certifier, conforme aux normes FDA et LFGB | Difficile à certifier ; non adapté au contact direct avec les aliments. |

| Odor | Quasiment inodore | Odeur perceptible de vinaigre ou d'alcool |

| Coût | Plus élevé | Plus économique |

| Idéal pour | Moules de haute précision, séries de production, applications sécuritaires pour aliments, précision dimensionnelle maximale | Objets uniques, prototypes économiques, utilisation avec des matériaux sensibles aux inhibiteurs (par exemple, certaines argiles, bois) |

4. Pourquoi choisir notre silicone liquide pour la fabrication de vos moules ?

Notre SIL est conçu pour offrir un équilibre parfait des propriétés essentielles à la création de moules de haute qualité et durables.

5. Décodage des paramètres techniques clés

Comprendre ces spécifications vous aidera à choisir le LSR parfait pour votre projet.

| Paramètre | Description | Importance pour la fabrication de moules |

| Viscosité | Fluidité du liquide mélangé. | Une faible viscosité (par exemple, 3 000 - 10 000 mPa·s) est essentielle pour reproduire les détails fins et éviter les bulles d'air. |

| Temps de pot | Temps disponible pour travailler avec le silicone après mélange avant qu'il n'épaississe trop pour être versé. | Un temps de potage plus long (par exemple, 30 à 60 minutes) est avantageux pour les moules de grande taille ou complexes. |

| Temps de séchage | Temps nécessaire pour que le silicone durcisse complètement à température ambiante. | Un équilibre est nécessaire entre un temps de potage utilisable et un temps de démoulage raisonnable (par exemple, 4 à 8 heures). |

| Dureté Shore | Mesure la flexibilité du caoutchouc durci (par exemple, Shore A 20 est très souple, Shore A 40 est ferme). | Plus souple (Shore A 10-20) pour les sous-dépouilles complexes. Plus ferme (Shore A 25-40) pour les surfaces planes et la durabilité. |

| Résistance à l'arrachement | Résistance au déchirement une fois qu'une coupure est amorcée. | Une grande résistance au déchirement est essentielle pour la longévité des moules, notamment avec des maîtres-modèles délicats. |

6. Comment choisir le bon silicone pour votre procédé ?

Choisissez le silicone platine. Sa faible rétraction et sa durabilité sont inégalées.

Choisissez notre silicone platine haute transparence. Il offre tous les avantages du durcissement au platine avec une clarté optique.

Choisissez le silicone durcissant à l'étain. Il fournit une solution fiable et économique.

7. Types de silicone liquide pour la fabrication de moules

Silicone à réticulation au platine : Le choix premium pour les professionnels. Convient pour la réalisation de moules de coulée pour objets métalliques, pièces automobiles en alliage, résine époxy, résine polyester, polystyrène, plastiques vinyles, cire de paraffine, grands composants en béton, pierre reconstituée, béton, maquettes de haute précision, ainsi que pour les applications alimentaires et la production de moules durables.

Élevé Transparence Silicone au platine :Un sous-type de silicone au platine offrant une transparence optique exceptionnelle. Idéal pour créer des moules « invisibles » pour objets intégrés ou lorsque vous devez parfaitement voir le matériau de coulée.

Silicone à réticulation à l'étain :L'outil polyvalent et économique. Convient pour la fabrication de moules en plâtre, GRC, ciment, résine, pierre artificielle, bougies, statues, statues de Bouddha, décorations de Noël, figurines, rampes, plafonds, socles, fontaines, savons artisanaux, etc., ainsi que lorsqu'on travaille avec des matériaux pouvant inhiber la catalyse au platine.

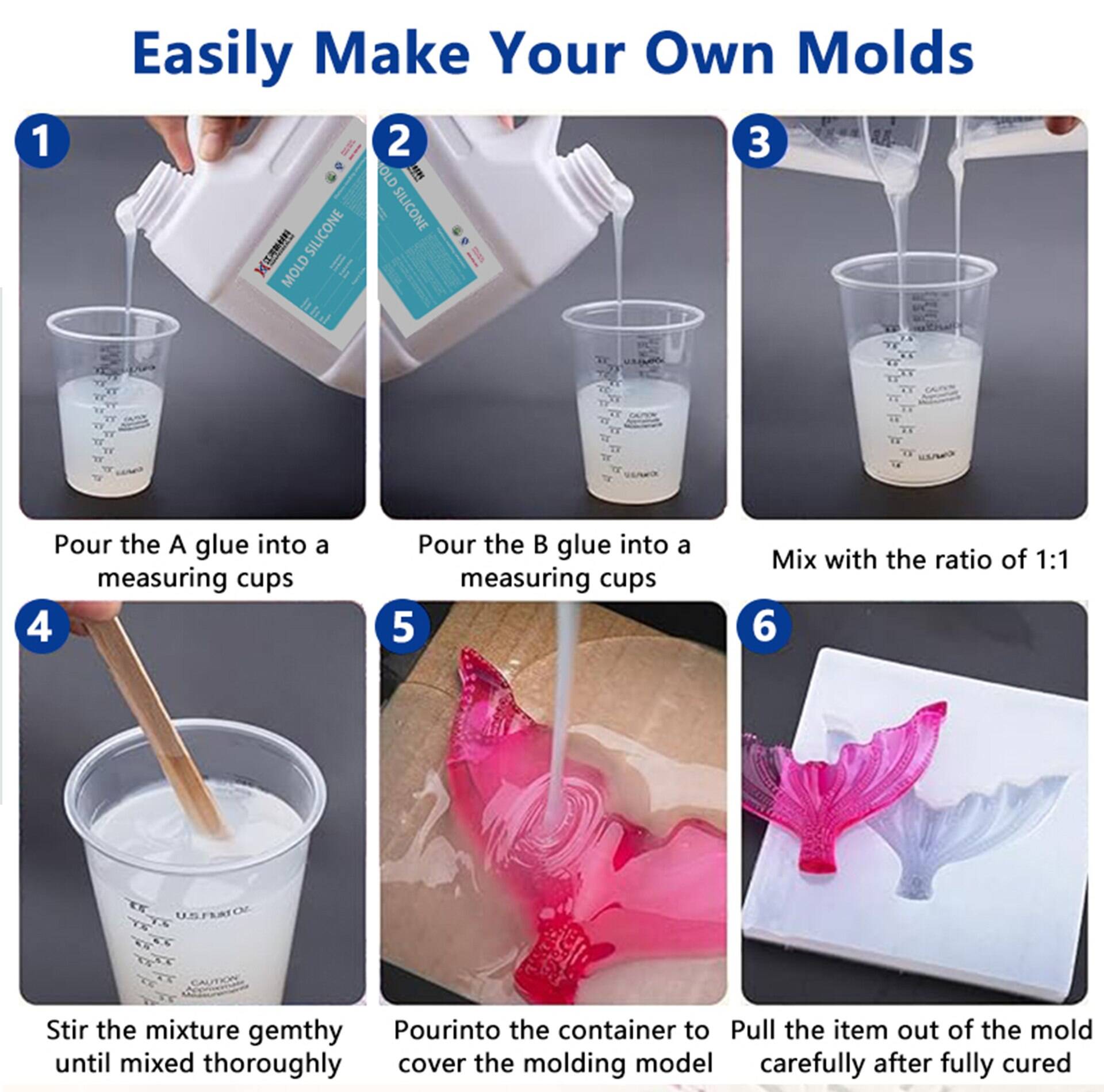

8. Fabrication de moules étape par étape

9. Résolution des problèmes courants

(1) Proportion de mélange incorrecte

Cause de décès :Le non-respect strict du rapport en poids ou en volume entre la partie A et la partie B. Même une légère déviation peut empêcher une polymérisation complète.

Fixe :Utilisez toujours une balance numérique pour un pesage précis. N'estimez pas les volumes à l'œil avec des gobelets. Vérifiez attentivement le rapport de mélange indiqué sur la fiche technique du produit (TDS).

(2) Mélange insuffisant ou inégal

Cause de décès : Les composants A et B ne sont pas mélangés de manière suffisamment complète et homogène, ce qui empêche le catalyseur de déclencher la réaction dans tout le système.

Fixe :Racler les parois et le fond du récipient de mélange et mélanger pendant 3 à 5 minutes complètes, jusqu'à ce que la couleur et la consistance soient parfaitement uniformes, sans traînées.

(3) Empoisonnement du catalyseur (inhibition)

C'est la cause la plus fréquente d'échec de polymérisation pour le silicone au platine.

Cause de décès :Le catalyseur en platine est « empoisonné » et désactivé par le contact avec certaines substances, par exemple le soufre, l'étain, les amines. Sources courantes : certaines pâtes à modeler, gants en latex, silicones à base de catalyse à l'étain, certains bois, peintures/enduits.

Fixe :

(4)Température trop basse

Cause de décès :Les vitesses des réactions chimiques ralentissent fortement lorsque la température diminue. Des environnements froids peuvent pratiquement interrompre le processus de durcissement.

Fixe : Assurez-vous que l'environnement de travail et de durcissement soit compris entre 20°C et 25°C (68°F - 77°F). Par temps froid, préchauffez les composants du silicone (dans des récipients hermétiques) ou utilisez un caisson chauffant.

(5)Matériau ancien ou périmé

Cause de décès : Le silicone (en particulier l'agent de durcissement composant B) a une durée de conservation limitée. Les produits périmés ou exposés à des températures/humidité extrêmes peuvent se dégrader.

Fixe :Vérifiez la date de fabrication et la durée de conservation sur l'emballage. Conservez le silicone dans un endroit frais, sec et à l'abri de la lumière. Appliquez une gestion des stocks selon le principe du premier entré, premier sorti (FIFO).

(6) Utilisation d'un agent de cure inadapté

Cause de décès :Utilisation d'une composante B provenant d'une marque ou d'un type différent, ou association incorrecte des composants A et B.

Fixe :Ne mélangez jamais les composants A et B provenant de marques ou de lots différents. Même au sein de la même marque, assurez-vous d'utiliser l'agent de cure initialement appairé.

(7) Contamination par l'humidité

Cause de décès :Les silicones à cure par condensation (à base d'étain) sont sensibles à l'humidité. La présence d'eau dans les récipients de mélange ou sur les outils, ou une humidité ambiante élevée, peut perturber la cure.

Fixe :Assurez-vous que tous les outils et récipients soient parfaitement secs. Soyez particulièrement vigilant dans les environnements à forte humidité.

(8) Mauvaise gestion du temps de pot

Cause de décès : Verser après que le silicone ait déjà commencé à épaissir et atteint un état proche du gel, ce qui l'empêche de s'auto-niveler et peut entraîner une cure incomplète.

Fixe :Connaître la durée de vie utile de votre produit. Préparez tout à l'avance afin de terminer le mélange et la coulée dans ce délai.

(9)Effet de masse (gestion de l'exothermie)

Cause de décès :Lorsque l'on mélange un très grand volume en une fois, la chaleur générée par la réaction de durcissement ne peut pas se dissiper suffisamment rapidement, provoquant une augmentation rapide de la température interne. Cela peut entraîner des brûlures, des fissures, des bulles et des problèmes de durcissement.

Fixe :Pour les moules de grand volume, il est recommandé de couler par couches. Ne versez pas chaque couche trop épaisse ; attendez que la couche précédente ait terminé son exothermie avant de verser la suivante.

(10)Produits de mauvaise qualité ou contrefaits

Cause de décès : Utilisation de silicone provenant de sources non vérifiées, à composition instable ou de produits contrefaits.

Fixe : Approvisionnez-vous auprès d'un fabricant réputé et professionnel (comme nous). Une qualité constante est la base de la réussite.

10. Applications

Coulée de résine & Art : Création de bijoux personnalisés, de figurines et d'objets décoratifs.

Prototypage et fabrication de maquettes :Production de petites séries de pièces fonctionnelles pour les tests et la présentation.

Arts culinaires : Création de moules sur mesure pour chocolats, bonbons et glaçons.

Cosmétiques et fabrication de savons : réalisation de formes uniques pour savons, bougies et bombes de bain.

11. Conclusion : Votre partenaire dans la création

Le caoutchouc de silicone liquide est l'acteur clé caché derrière d'innombrables créations. Sa capacité à reproduire parfaitement les détails et à résister à une utilisation répétée en fait un outil indispensable pour toute personne soucieuse de reproduction et de fabrication.

Associez-vous à nous pour :

Un LSR de qualité constamment élevée, avec des spécifications techniques vérifiées.

Un soutien technique expert face à vos défis spécifiques de fabrication de moules.

Des capacités de formulation personnalisée pour répondre à des exigences d'application uniques (OEM/ODM).

Lancez-vous dans la fabrication de moules dès aujourd'hui !

Achetez notre caoutchouc de silicone liquide pour moules

Téléchargez notre guide complet de fabrication de moules (PDF)

Obtenez un devis personnalisé pour une formulation OEM

Actualités à la Une

Actualités à la Une2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25