1. Bevezetés: A másolás alapjai

Akár egy szobrász remekművének másolásáról, akár egyedi gyantából készült ékszerek sorozatgyártásáról van szó, egy tárgy tökéletes lemásolásának képessége felbecsülhetetlen értékű. Folyadék silikonkautszó (LSR) formák készítéséhez e folyamat alappillére. Ez egy sokoldalú, nagy teljesítményű anyag, amely hidat képez egy kreatív ötlet és egy tapintható, többszörösen előállítható termék között.

Ez az útmutató bemutatja a folyékony szilikon világát, különös tekintettel a fő termékvonalainkra: Platinum-Habilitású, Nagy áttetszőségű és Ón-Habilitású Szilikonokra, így segít kiválasztani a tökéletes anyagot másolási igényeihez.

2. Mi az a folyékony szilikonkaucsuk?

Alapvetően a formázáshoz használt folyékony szilikonkaucsuk (LSR) egy szintetikus polimer, amely főként szilíciumból áll – egy, a homokban megtalálható elem által származtatott anyagból. Folyékony állapota a keményedés előtt lehetővé teszi a felületi részletek mikroszkopikus szintű rögzítését, míg keményedett állapotban biztosítja a rugalmasságot és szilárdságot, amely szükséges az ismételt kiformázáshoz.

A kétkomponensű rendszer (A és B komponensek)

Anders mint vele andere rubbers, is Vloeibare Silicone Rubber (LSR) tweedelig: Basis (Deel A) en Verharder (Deel B). Het verhardingsproces, bekend als additie-verharding, wordt gestart wanneer deze twee componenten in een exacte verhouding van 1:1 op gewicht of volume worden gemengd. Deze reactie, medegefaciliteerd door een platina katalysator, creëert dwarsverbindingen tussen polymeerketens zonder bijproducten te vormen, wat resulteert in een stabiel, niet-krimpend en weinig geurend materiaal.

3.Platina-verharding versus Tin-verharding Silicone: Professionele Selectiegids

Platina versus Tin-verharding: De juiste katalysator kiezen voor uw matrijs.

Het belangrijkste onderscheid bij vloeibare silicone rubber is het verhardingssysteem: Platina-verharding of Tin-verharding (condensatie-verharding). Uw keuze heeft een grote invloed op de kwaliteit, prestaties en geschiktheid voor de toepassing van de matrijs.

Vergelijkingstabel: Platina-verhardende versus Tin-verhardende Silicone

| Funkció | Platina-verhardende Silicone | Tin-verhardende Silicone |

| Keményedési mechanizmus | Additiereactie, geen bijproducten | Condensatiereactie, geeft alcohol vrij |

| Szűkülés | Kivételesen alacsony (< 0,1%), kiváló méretpontossággal | Észrevehető (0,3% - 0,8%), pontosságra gyakorolt hatással |

| Szakítószilárdság és tartósság | Nagyon magas, hosszú élettartamú forma (100+ öntés) | Mérsékelt, rideg lehet, rövidebb élettartam |

| Hőállóság | Jobb, általában 250°C | Általános, általában <160 °C |

| Gátlási problémák | Érzékeny a kéntartalmú, óntartalmú és egyéb gátlószerekre | Kiválóan ellenáll a gátlásnak |

| Élelmiszer-biztonság és tanúsítványok | Könnyen tanúsítványozható, megfelel az FDA és LFGB előírásainak | Nehéz a tanúsítása; nem alkalmas közvetlen élelmiszer-érintkezésre. |

| Illatosanyag | Géngyakorlatilag szagmentes | Észrevehető ecetes vagy alkoholszag |

| Költség | Magasabb | Közönségesebb |

| Legjobban alkalmas | Magas részletességű formák, sorozatgyártás, élelmiszerbiztos alkalmazások, maximális méretpontosság | Egyszeri használatú kézműves munkák, alacsony költségű prototípusok, olyan anyagokkal való használat, amelyek gátlóhatásúak (pl. bizonyos agyagok, fák) |

4. Miért válassza a mi folyékony szilikonunkat formák készítéséhez?

LSR termékünk úgy készült, hogy tökéletes egyensúlyt teremtsen a tulajdonságok között, amelyek elengedhetetlenek a nagy minőségű, hosszú élettartamú formák létrehozásához.

5. Főbb műszaki paraméterek értelmezése

Ezen specifikációk megértése segít kiválasztani a tökéletes LSR-t a projektjéhez.

| Paraméter | Leírás | Fontosság az formák készítésénél |

| Viszkozitás | A kevert folyadék folyékonysága. | Alacsony viszkozitás (például 3 000 - 10 000 mPa·s) elengedhetetlen a finom részletek leképezéséhez és a légbuborékok elkerüléséhez. |

| Használhatósági idő | Az idő, amely alatt a kevert szilikonnal még jól lehet dolgozni, mielőtt túl sűrűvé válna az öntéshez. | Hosszabb hasznos élettartam (például 30-60 perc) előnyös nagy vagy összetett formák esetén. |

| Gyógyulási idő | Az idő, amely szükséges ahhoz, hogy a szilikon szobahőmérsékleten teljesen megszilárduljon. | Egyensúlyt kell találni a kezelhető hasznos élettartam és az elfogadható kikeményedési idő (például 4-8 óra) között. |

| Partószörnyezet | A megszilárdult gumi rugalmasságát méri (például Shore A 20 nagyon puha, Shore A 40 kemény). | Puha (Shore A 10-20) összetett alulmaradásokhoz. Keményebb (Shore A 25-40) lapos felületekhez és tartóssághoz. |

| Könnyerő | Szakadási ellenállás, miután a vágás megkezdődött. | A magas szakítószilárdság elengedhetetlen a formák hosszú élettartamához, különösen finom mestermodellek esetén. |

6. Hogyan válasszon megfelelő szilikont a folyamathoz?

Válassza a platina szilikont. Alacsony zsugorodása és kiváló tartóssága páratlan.

Válassza a nagy áttetszőségű platina szilikont. Minden platina keményítésű előnnyel rendelkezik, optikai tisztasággal.

Válassza a ón-keményedésű szilikont. Megbízható, költséghatékony megoldást nyújt.

7. Folyékony szilikon típusok formák készítéséhez

Platina-verhardende Silicone : A szakemberek prémium választása. Alkalmazható fémkézművek, ötvözetből készült autóalkatrészek, epoxi gyanta, poliészter gyanta, polisztirol, vinil műanyagok, paraffin viasz, nagy méretű cementelemek, műkő, beton, nagy pontosságú prototípusmodellek öntőformáinak készítésére, valamint élelmiszeripari alkalmazásokhoz és tartós gyártóformák előállításához.

Magas Átláthatóság Platina szilikon :A platina szilikon egyik altípusa, kiváló optikai átlátszósággal. Tökéletes „láthatatlan” formák készítéséhez beágyazott tárgyakhoz, vagy amikor teljesen látni kell az öntőanyagot.

Tin-verhardende Silicone :A gazdaságos és sokoldalú munkaerő. Alkalmazható gipsz, GRC, cement, gyanta, mesterséges kő, gyertyák, szobrok, Buddha-szobrok, karácsonyi díszek, figurák, korlátok, mennyezetek, alapok, szökőkutak, kézzel készült szappanok stb. formázásához, valamint olyan anyagokkal történő munkavégzéshez, amelyek akadályozhatják a platina kötést.

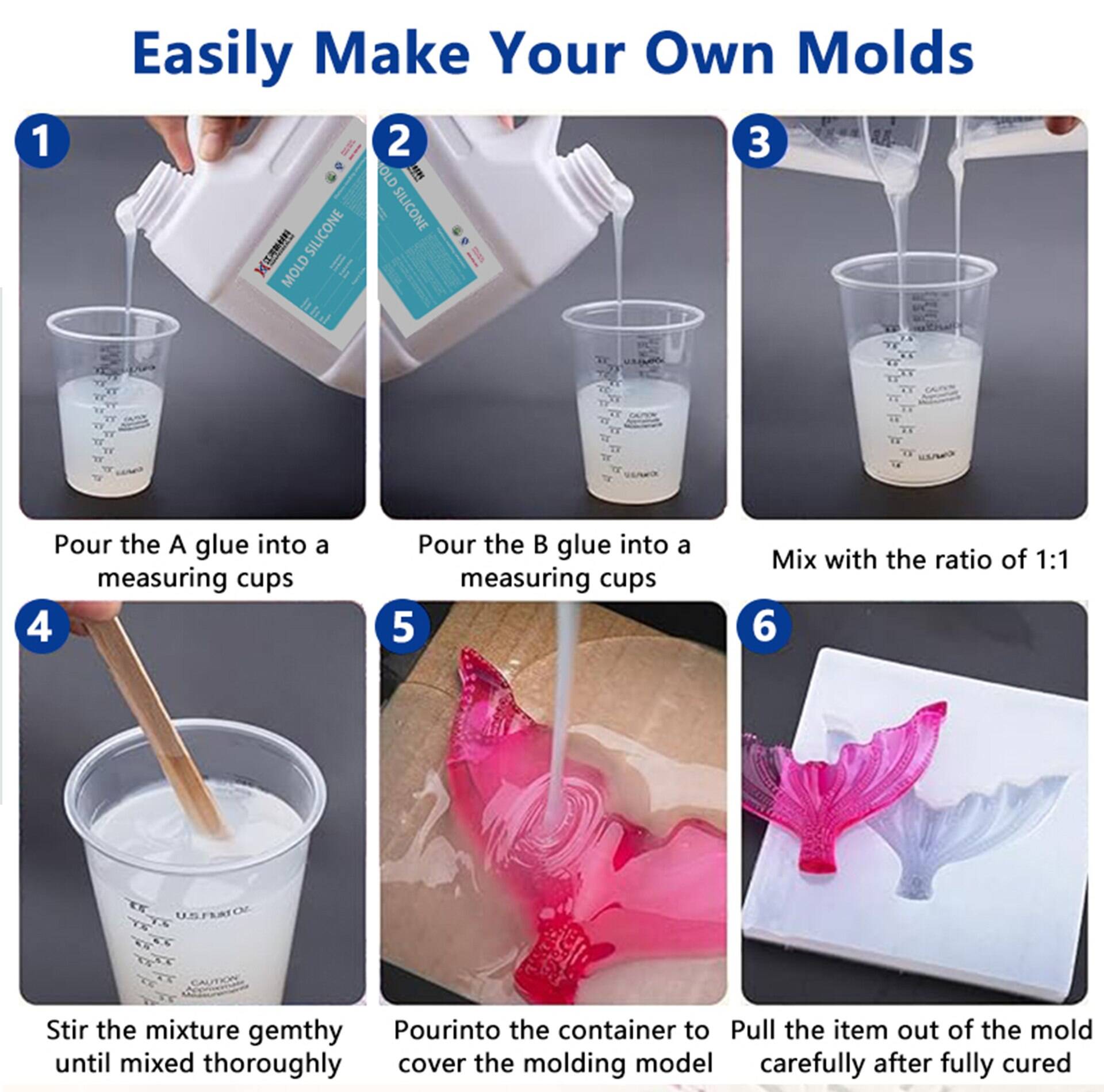

8. Lépésről lépésre: Forma készítése

9. Gyakori problémák megoldása

(1) Helytelen keverési arány

Okoz :A „A” és „B” komponens súly- vagy térfogatarányának pontos betartása nincs követve. Már csekély eltérés is megakadályozhatja a teljes megkeményedést.

Rögzíteni :Mindig használjon digitális mérleget a pontos súly meghatározásához. Ne becsülje meg szemre a térfogatot poharakkal. Ellenőrizze kétszer a keverési arányt a termék TDS-én (Technikai Adatlap).

(2) Elegendőtlen vagy egyenetlen keverés

Okoz : Az „A” és „B” komponensek nincsenek alaposan és egyenletesen összekeverve, így a katalizátor nem indítja el a reakciót az egész rendszerben.

Rögzíteni :Kaparja le a keverőedény oldalát és alját, és keverje legalább 3-5 percig, amíg a szín és állag tökéletesen egységes nem lesz, csíkok nélkül.

(3)Katalizátormérgezés (gátlás)

Ez a leghatékonyabb ok, ami miatt a platina-szilikon nem köt meg.

Okoz :A platina katalizátor "megmérgeződik" és inaktiválódik, ha bizonyos anyagokkal érintkezik, pl. kén, ón, aminok. Gyakori források: bizonyos modellező agyagok, látexkesztyűk, ón-kötésű szilikonok, egyes fák, festékek/záróanyagok.

Rögzíteni :

(4)Túl alacsony hőmérséklet

Okoz :A kémiai reakciók sebessége jelentősen lelassul alacsonyabb hőmérsékleten. A hideg környezet majdnem teljesen megállíthatja a kötési folyamatot.

Rögzíteni : Győződjön meg arról, hogy a munka- és kötőkörnyezet 20°C - 25°C (68°F - 77°F) között legyen. Hideg időben előmelegítse a szilikon alkatrészeket (zárt edényekben), vagy használjon melegítőszekrényt.

(5)Régi vagy lejárt szavatosságú anyag

Okoz : A szilikon (különösen a B komponens, a keményítő) korlátozott szavatossággal rendelkezik. A lejárt vagy extrém hőmérsékleten/paráztartalomnál tárolt termékek minősége romolhat.

Rögzíteni :Ellenőrizze a gyártási dátumot és a szavatossági időt a csomagoláson. A szilikont hűvös, száraz és sötét helyen tárolja. Alkalmazza az első be, első ki (FIFO) készletgazdálkodási elvet.

(6) Helytelen keményítő használata

Okoz :Más márkájú vagy típusú B komponens használata, illetve az A és B komponensek összeillőtlensége.

Rögzíteni :Soha ne keverjen A és B komponenst különböző márkákból vagy tételből. Még ugyanazon márka esetén is győződjön meg arról, hogy az eredetileg párosított keményítőt használja.

(7) Nedvesség-szennyeződés

Okoz :A kondenzációs (ón-) szilikonok nedvességérzékenyek. A víz a keverőedényekben, eszközökön vagy a magas páratartalmú levegő akadályozhatja a keményedést.

Rögzíteni :Győződjön meg arról, hogy minden eszköz és edény teljesen száraz legyen. Különösen óvatosan járjon el nagy páratartalmú környezetben.

(8) Nem megfelelő tartósság-kezelés

Okoz : Öntés olyan szilikonba, amely már kezd megvastagodni és a zselés állapot közelébe kerülni, így megakadályozva a kiegyenlítődését, és esetlegesen hiányos kikeményedést okozva.

Rögzíteni :Ismerje terméke alkalmazhatósági idejét (pot life). Készüljön fel előre, hogy a keverés és öntés ezen időn belül befejeződjön.

(9)Tömeghatás (Exoterm kezelés)

Okoz :Nagy mennyiségű anyag egyszerre történő keverésekor a kikeményedési reakció által termelt hő nem tud elég gyorsan elszóródni, ami gyors belső hőmérséklet-emelkedést okozhat. Ez égést, repedéseket, buborékokat és kikeményedési problémákat eredményezhet.

Rögzíteni :Nagy térfogatú formák esetén rétegenkénti öntést javasolunk. Ne öntsön túl vastag rétegeket; várja meg, hogy az előző réteg befejezze az exoterm folyamatát, mielőtt a következőt önti.

(10)Alacsony minőségű vagy hamisított termékek

Okoz : Nem ellenőrzött forrásból származó, instabil összetételű vagy hamisított szilikon használata.

Rögzíteni : Anyagait megbízható, szakmai gyártótól szerezze be (például tőlünk). Az állandó minőség a siker alapja.

10. Alkalmazások

Gyantaöntés és művészet : Egyedi ékszerek, szobrok és dísztárgyak készítése.

Prototípus-készítés és modellkészítés :Kis sorozatú funkcionális alkatrészek előállítása teszteléshez és bemutatásra.

Étkekészítés : Egyedi csoki-, cukorka- és jégkockaformák készítése.

Kozmetikumok és szappanok készítése: Egyedi formák kialakítása szappanokhoz, gyertyákhoz és fürdőbombákhoz.

11. Következtetés: A partnere a teremtésben

A folyékony szilikonkaucsuk a számtalan alkotás láthatatlan hőse. Kiváló részletfelvevő képessége és az ismételt használatot is kiválóan elviselő tartóssága miatt elengedhetetlen eszköz minden olyan szakember számára, aki komolyan foglalkozik másolással és gyártással.

Partnere lehet nekünk a következőkért:

Folyamatosan magas minőségű LSR termék, ellenőrzött műszaki specifikációkkal.

Szakértő műszaki támogatás az Ön konkrét formakészítési kihívásaihoz.

Egyedi alkalmazási igényekhez szabott formulák kifejlesztésének lehetősége (OEM/ODM).

Kezdje el mára a formák készítésének útját!

Vásároljon folyékony szilikonkaucsukot formákhoz

Töltse le átfogó formakészítési útmutatónkat (PDF)

Kérjen egyéni OEM formulációs árajánlatot

Forró hírek

Forró hírek2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25