正確な計量、混合、硬化制御およびトラブルシューティングのための、産業界向けに特化した詳細なマニュアル。趣味の愛好家、職人、工業メーカー向けに適しています。

1. はじめに

エポキシ樹脂を正しく混合することは、宝石類の製作、リバーテーブルの流し込み、床のコーティング、電子部品の密封などを行う際に、透明で耐久性があり気泡のない仕上がりを得るために最も重要なステップです。混合比率の誤りや不適切な硬化が、表面のベタつき、柔らかい部分、黄変、ひび割れ、または硬化不良の主な原因となります。

このガイドでは、混合比率、使用ツール、方法、硬化条件、トラブルシューティング、および産業応用からの実践的なヒントについて、初心者にもわかりやすく、かつプロフェッショナルなレベルで完全に解説しています。

2. 第1部:エポキシ混合比率のマスター

2.1 混合比率の背後にある化学

混合比率とは、完全な化学反応(重合)が起こるために必要な樹脂(A剤)と硬化剤(B剤)の正確な量を指します。比率がずれると未反応の分子が残り、柔らかくベタついたり、弱い仕上がりになり、完全に硬化しないことがあります。

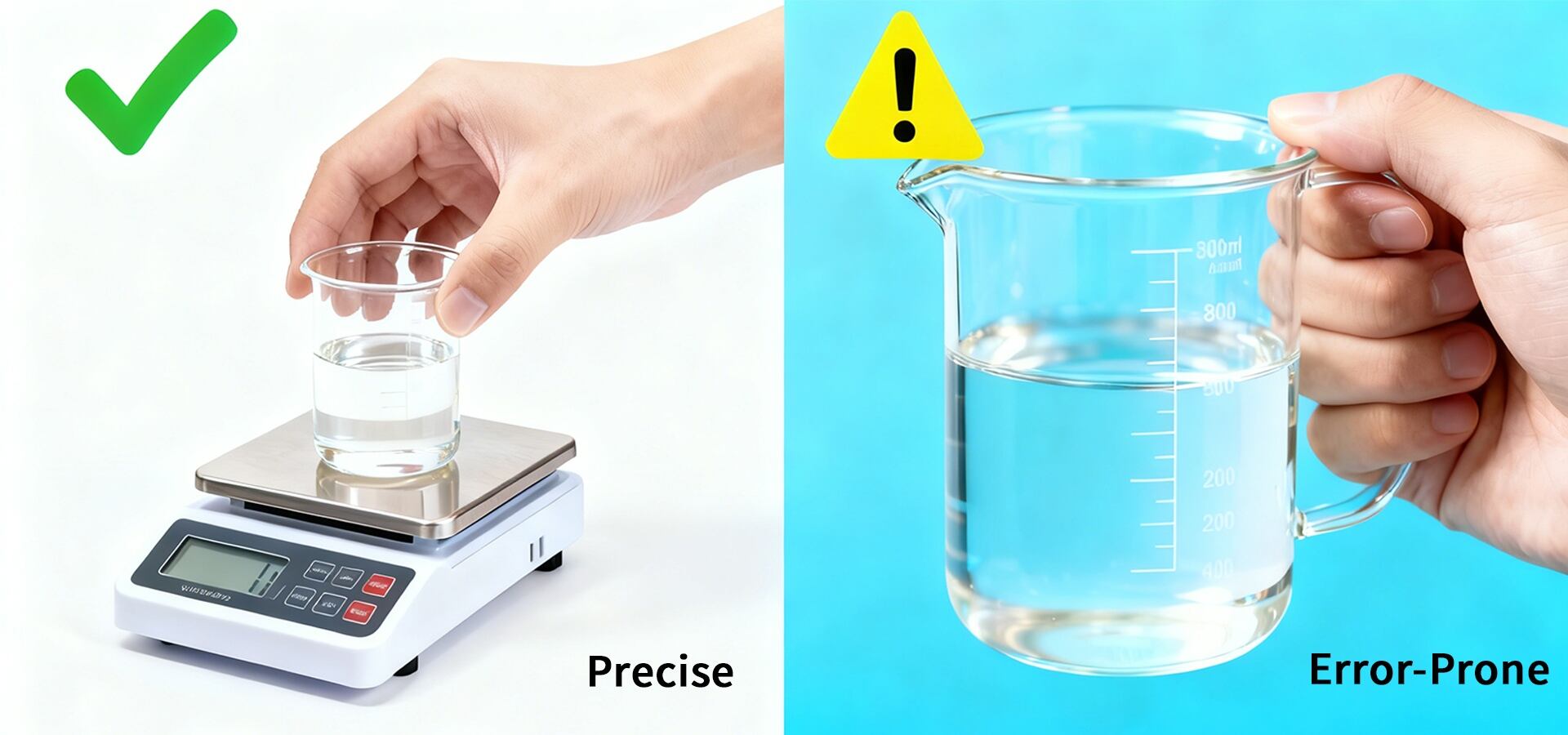

2.2 質量と体積:重要な違い

混合ミスで最も一般的なのは、質量と体積の混同です。体積による計量は小規模な趣味用途では簡単(体積比1:1、2:1など)ですが、メニスカス現象、閉じ込められた空気、粘度の違いの影響を受けやすくなります。産業用や高性能システムでは、再現性と精度を確保するため、質量比(例:重量比100:30)で指定されることが一般的です。

| 方法 | 利点 | 欠点 | 最適な用途 |

| 質量比 | 高精度。気泡の影響を受けない。 | デジタルはかりが必要です。 | 産業用途、大量生産、重要な用途。 |

| 体積比 | 目盛付きカップを使用するため便利。 | 気泡、メニスカス、粘度の影響により不正確。 | 小規模な工作、重要でない用途。 |

3. 混合手順(ステップバイステップ)

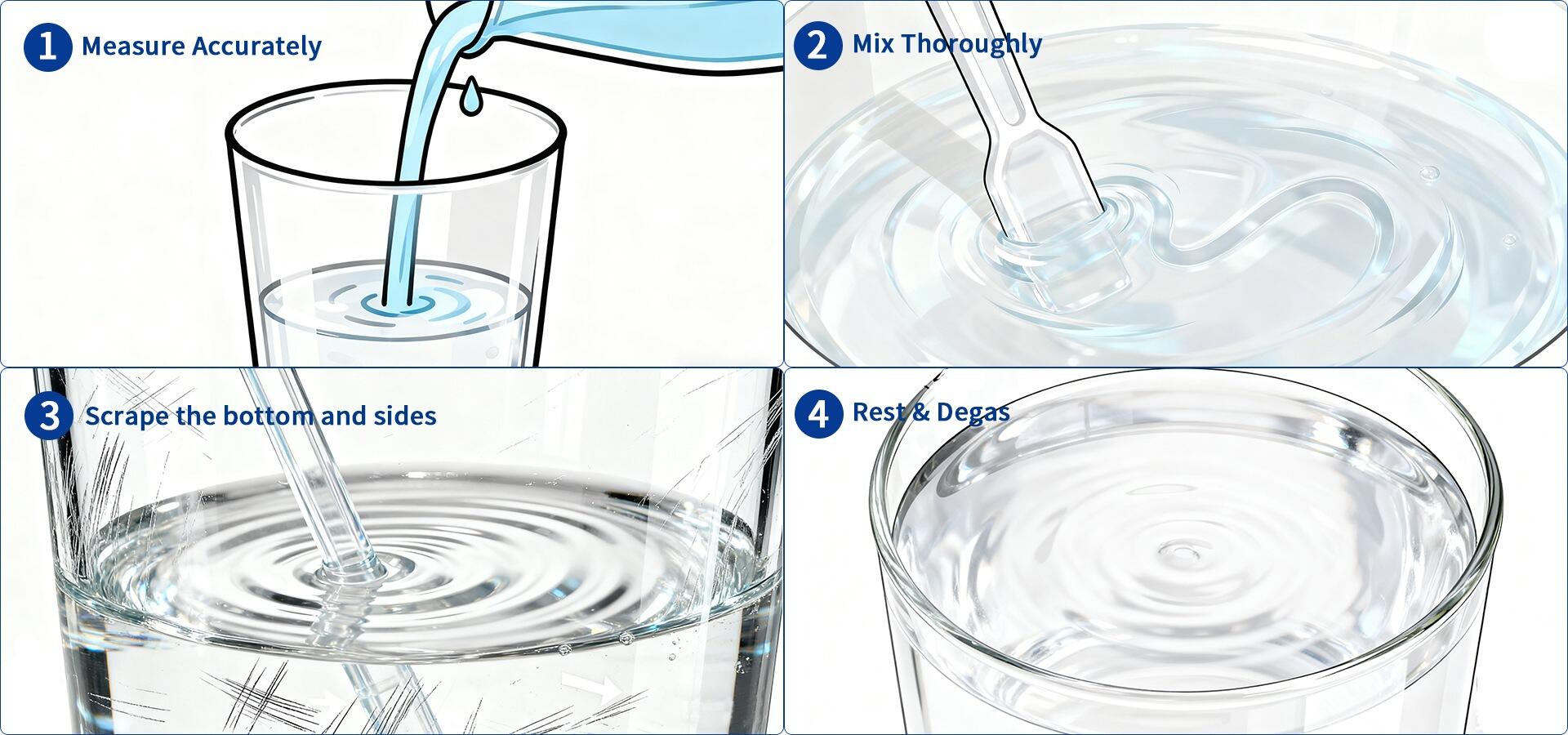

確実な結果を得るために、以下の手順に従ってください。多くの失敗は、以下の基本的な手順のいずれかを飛ばすことから生じます。

正確な混合比率、ポットライフ、推奨温度および安全上の注意事項については、常に製造元の技術資料表(TDS)を確認してください。

重量比の場合は較正されたデジタルスケールを使用し、容器をタレしてから正確に成分を加えてください。体積比の場合は同じ目盛付きカップを使用し、水平を保って正確に測定してください。

パートBをパートAにゆっくりと注ぎます。素早く注いだり跳ねさせたりすると、空気が混入します。

推奨される時間(通常、趣味用システムでは2~5分間。産業用システムでは機械的混合が必要な場合あり)まで、ゆっくりと体系的に混合してください。側面および底部を頻繁にこそげ取り、すべての材料を均一に混ぜ合わせてください。

混合物を1~3分間静置し、微小な気泡が上昇するのを待ちます。光学用途または封止作業では、可能な限り真空装置を使用してください。

深く流し込む場合は、層ごとに(例:1層あたり5~10 mm)流し込み、次の層を流し込む前に部分的な冷却をさせて発熱を制御してください。

4. パート2:エポキシ硬化プロセスの解説

4.1 硬化段階と定義

一般的なエポキシの硬化は、いくつかの段階を経て進行します。

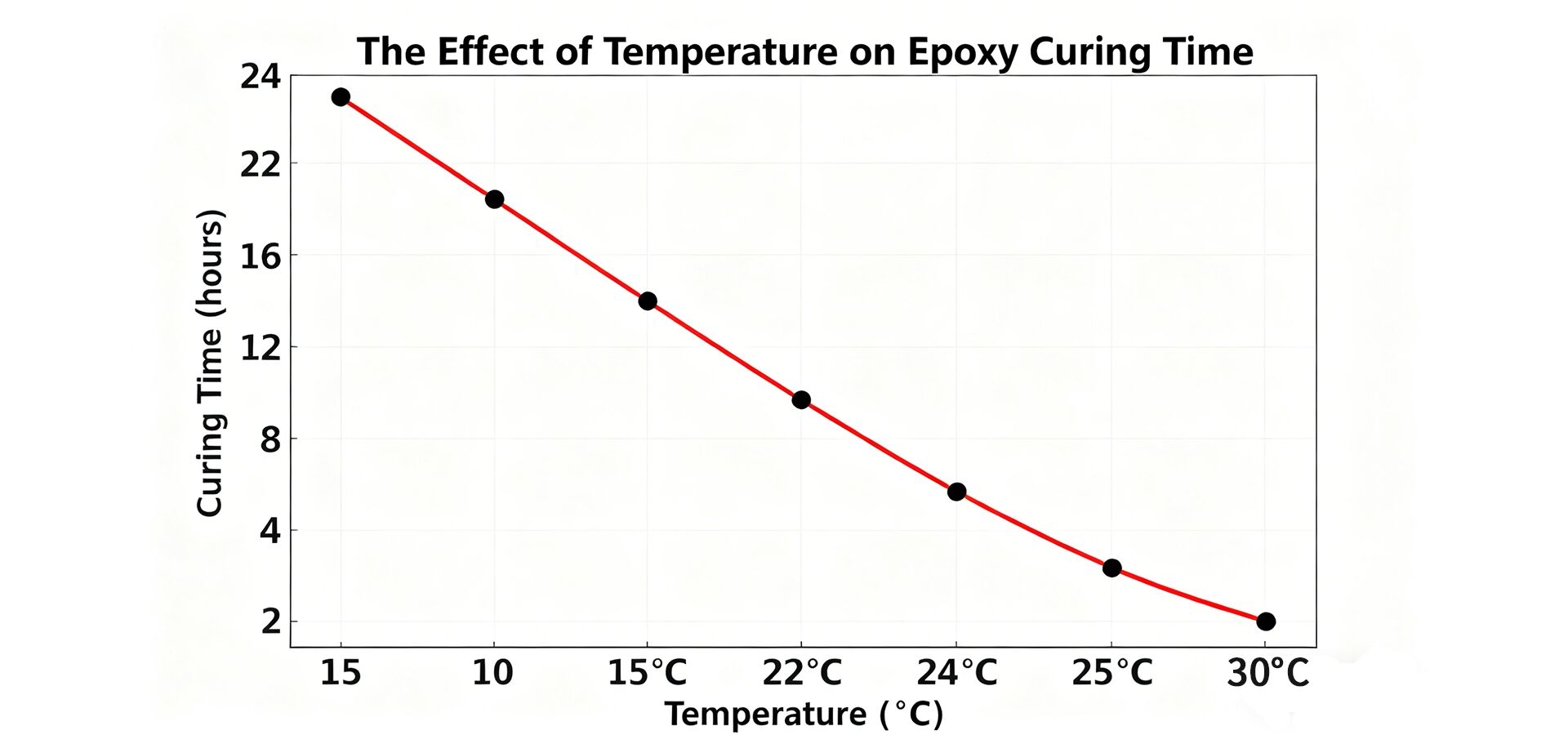

4.2 温度:最も重要な要因

温度は反応速度を制御します。高温環境では硬化が促進され(使用可能時間(ポットライフ)が短くなり、ゲル化が早くなる)、低温環境では硬化が遅くなったり、完全な硬化が妨げられることさえあります。一般用途のエポキシ樹脂は、通常20~25℃(68~77°F)で最も適切に硬化します。工業的な工程で管理された環境では、温度の安定性を保ち、赤外線温度計で発熱(エクソサーモ)を監視してください。

4.3 発熱管理

発熱とは、重合反応によって発生する熱のことです。大量に混合した場合、熱が蓄積し急激な温度上昇を引き起こす可能性があり、黄変、ひび割れ、または沸騰の原因となることがあります。深さのある注型にはゆっくり硬化するタイプのフォーミュレーションを使用し、層ごとに注型を行うこと、また換気なしで大きな量を密閉しないように注意してください。

5. 混合および硬化における一般的な問題とその解決法

代表的な硬化予測(技術資料および条件による):

| システム | ポットライフ | 初期硬化 (ベタつきなし) | 完全硬化 |

| クラフト/アート用エポキシ | 30–120 分 | 6~12時間 | 48~72時間 |

| ディープポア(スロー) | 2~8時間 | 12~24時間 | 3~7日 |

| 産業用ポッティング | 10–60 分 | 2~8時間 | 24~72時間 |

| 速硬化接着剤 | 5~60分 | 0.5~2時間 | 12~24時間 |

注:完全な機械的特性は時間とともに発現する場合があります。製造元のポストキュアに関する推奨事項に従ってください(一部のシステムでは最終的な特性を得るために60°Cでの加熱処理が必要です)。

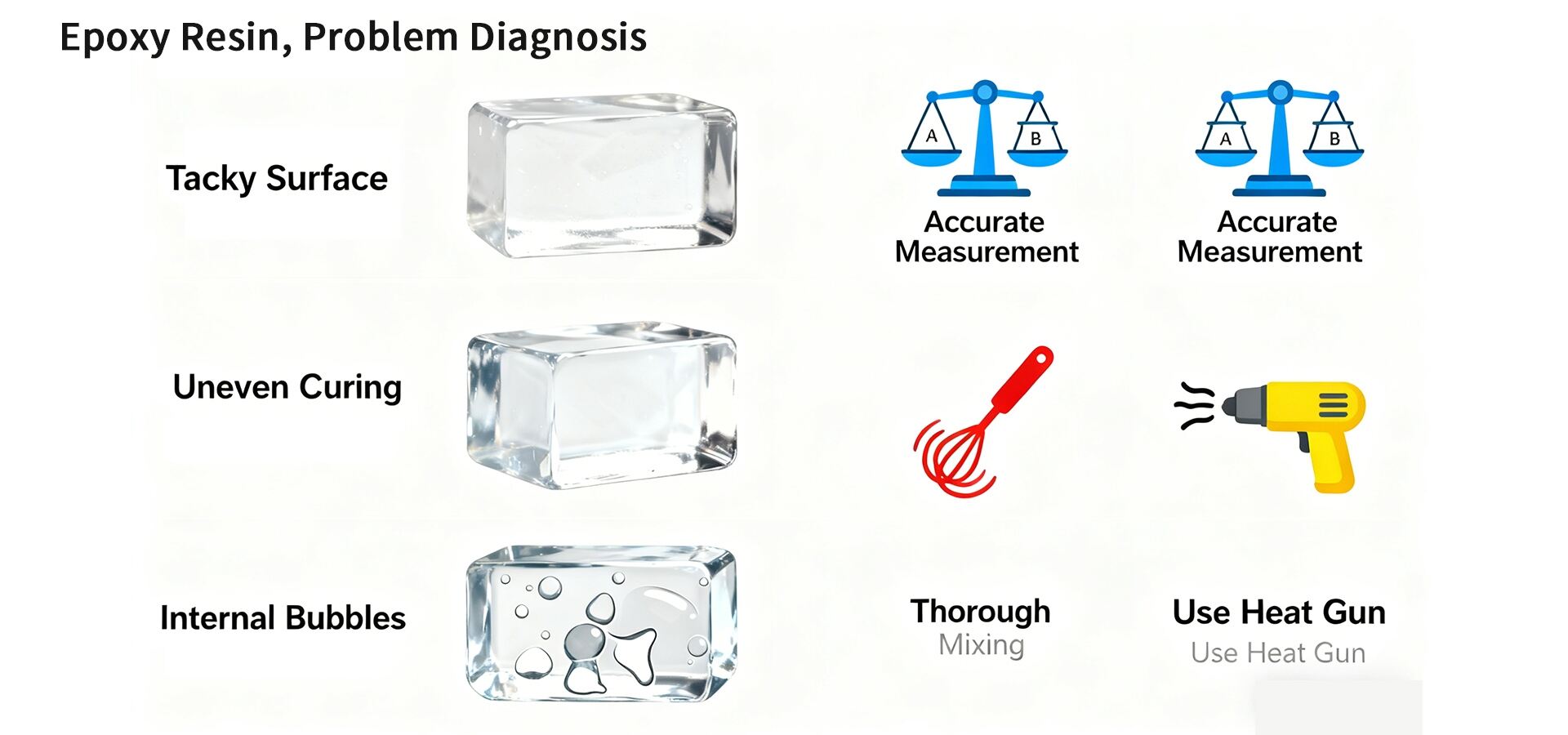

6.トラブルシューティング――よくある問題とその対処法

原因:混合比率の誤り、攪拌不足、低温。対処法:ベタつき層を除去し、正しい混合比率を確認した上で再塗布してください。広い範囲でベタつきがある場合は、サンドペーパーで研磨して再塗布を検討してください。

原因:局所的な混合不良または汚染。対処法:該当部分を切り取り、清掃後、正しく混合したエポキシを再適用してください。

原因:混合が早すぎる、湿度が高い、金型が汚染されている。対処法:材料を作業温度まで温め、ゆっくりと混合し、重要部品についてはヒートガンまたは真空脱泡/加圧鋳造を使用してください。

原因:紫外線の露出、経年劣化、安定剤の品質不良。対策:紫外線に安定な樹脂またはUVカットコーティングを使用。屋外使用にはHALS含有配合を指定してください。

7. 高度な工業用のヒントと生産管理

これらの工業グレードの技術は、多数のOEM/ODMクライアントとの協業を通じて当社が蓄積・検証してきたノウハウの核心です。私たちは樹脂の供給にとどまらず、お客様のプロセス全体に対する最適化されたソリューションも提供しています。

8. 結論:精密さが性能を左右する

エポキシの混合比率と硬化プロセスを正しく理解することが、あらゆる成功したプロジェクトの基盤です。科学的な正確さを持って取り組むことで、この優れた素材が持つ耐久性、美しさ、信頼性というすべての可能性を引き出すことができます。

特定のアドバイスが必要ですか?お手伝いいたします。

私たちは、 工場直送 高い技術的専門知識を持ち、単なる樹脂の提供にとどまらず、課題に応じたソリューションを提供します。当社のテクニカルサポートチームは、お客様の特定の用途に最適な製品の選定や工程の最適化をお手伝いできます。

ホットニュース

ホットニュース2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25