1. Indledning: Grundlaget for replikation

Fra at kopiere et billedhuggers mesterværk til at producere partier af unikke smykker i harp, er evnen til nøjagtigt at reproducere et objekt uvurderlig. Væskedårlig silikonrubber (LSR) til skabelonproduktion er hjørnestenen i denne proces. Det er et alsidigt, højtydende materiale, der forbinder en kreativ idé med et konkret, reproducerbart produkt.

Denne guide introducerer dig til verden af flydende silikone med særlig fokus på vores kerneprodukter: Platinum-Cure, Højtransparens og Tin-Cure Silikoner, så du kan vælge det optimale materiale til dine formningsbehov.

2. Hvad er flydende silikonegummi?

Flydende silikonegummi (LSR) til formning er i sin kerne et syntetisk polymer, der hovedsageligt består af silikone – et materiale udvundet fra silicium, et grundstof fundet i sand. Dets flydende tilstand før herding gør det muligt at fange overfladedetaljer på mikroskopisk niveau, mens den herdede tilstand giver den nødvendige fleksibilitet og styrke til gentagen udformning.

To-komponentssystemet (A & B komponenter)

I modsætning til mange andre gummier er flydende silikongummi (LSR) todelt: Basis (del A) og herdeagent (del B). Hærdeprocessen, også kendt som additions-hærdning, aktiveres, når de to dele blandes i nøjagtigt forhold af 1:1 efter vægt eller volumen. Denne reaktion, som understøttes af en platin-katalysator, skaber tværbindinger mellem polymerkæder uden dannelse af biprodukter, hvilket resulterer i et stabilt, ikke-krympende og lavdur material.

3.Platinhærdning vs. Tindhærdning Silikon: Professionel valgvejledning

Platin vs. Tindhærdning: Vælg den rigtige katalysator til din form

Den vigtigste forskel ved flydende silikongummi er hærdningssystemet: Platinhærdning eller Tindhærdning (kondensationshærdning). Dit valg påvirker dybtgående formens kvalitet, ydeevne og egnethed til anvendelsen.

Sammenligningstabel: Platinhærdet vs. Tindhærdet silikon

| Funktion | Platinhærdet silikon | Tindhærdet silikon |

| Hærdeordning | Additionsreaktion, ingen biprodukter | Kondensationsreaktion, frigiver alkohol |

| Krympning | Ekseptionelt lav (< 0,1 %), med ekseptionel dimensional nøjagtighed | Mærkbar (0,3 % – 0,8 %), påvirker præcisionen |

| Skelstyrke og holdbarhed | Meget høj, lang formlevetid (100+ afstøbninger) | Moderat, kan blive sprød, kortere levetid |

| Varmetolerance | Bedre, typisk 250°C | Almindelig, typisk <160 °C |

| Hæmningsproblemer | Følsom over for svovl, tin og andre hæmmere | Meget modstandsdygtig over for hæmning |

| Fødevaresikkerhed og certificeringer | Let at certificere i overensstemmelse med FDA og LFGB | Svært at certificere; egner sig ikke til direkte kontakt med fødevarer. |

| Lukt | Næsten lugtfri | Tydelig lugt af eddike eller alkohol |

| Kost | Højere | Billigere |

| Bedst til | Højdetaljerede former, produktionsløb, fødevaresikre anvendelser, maksimal dimensionsnøjagtighed | Enkeltfremstillede håndværksprodukter, billige prototyper, brug sammen med materiale, der er følsomt over for hæmning (f.eks. visse ler- og trætyper) |

4. Hvorfor vælge vores flydende silikone til din formproduktion?

Vores LSR er udviklet til at levere en perfekt balance af egenskaber, som er afgørende for fremstilling af kvalitetsfulde og holdbare former.

5. Nøgle tekniske parametre forklaret

At forstå disse specifikationer hjælper dig med at vælge den perfekte LSR til dit projekt.

| Parameter | Beskrivelse | Betydning for formning |

| Viskositet | Flydigheden af den blandede væske. | Lav viskositet (f.eks. 3.000 - 10.000 mPa·s) er afgørende for at fange fine detaljer og undgå luftbobler. |

| Behandlings tid | Den tid, der er til rådighed til at arbejde med den blandede silikone, før den bliver for tyk til at hældes. | En længere arbejdstid (f.eks. 30-60 minutter) er en fordel ved store eller komplekse former. |

| Hårdningstid | Tiden, det tager for silikonen at hærde fuldstændigt ved stuetemperatur. | Der skal være en balance mellem en brugbar arbejdstid og en rimelig afstøbningstid (f.eks. 4-8 timer). |

| Hårdhed på land | Måler den hærdede gummis fleksibilitet (f.eks. Shore A 20 er meget blødt, Shore A 40 er fast). | Blødere (Shore A 10-20) til komplekse indgreb. Fastere (Shore A 25-40) til flade overflader og holdbarhed. |

| Revnestyrke | Modstand mod revning, når en skæring er startet. | Høj revnestyrke er afgørende for formens levetid, især ved brug af følsomme originalmodeller. |

6. Hvordan vælger du den rigtige silikone til din proces?

Vælg platin-silikon. Dets lave krympning og holdbarhed er uslåelige.

Vælg vores højt gennemsigtige platin-silikon. Det tilbyder alle fordele ved platinhærdning med optisk klarhed.

Vælg tin-hærdet silikon. Det giver en pålidelig og omkostningseffektiv løsning.

7. Typer af flydende silicone til formstøbning

Platinhærdet silikon : Premiumvalget for fagfolk. Velegnet til støbeforme til metalkunst, legeringsdele til biler, epoksyharper, polyesterharper, polystyren, vinylplast, paraffin, store cementdele, kunststensformninger, beton, højpræcisions prototype-modeller samt fødevareanvendelser og produktion af varige produktionsforme.

Høj Gennemsigtighed Platinum Silicone :En underkategori af platinumsilicone med ekstraordinær gennemsigtighed. Perfekt til fremstilling af 'usynlige' forme til indlejrede genstande eller når du har brug for perfekt sigtbarhed af støbematerialet.

Tindhærdet silikon :Den økonomiske og alsidige arbejdshest. Egnet til formning af gips, GRC, cement, harpiks, kunststens, stearinlys, statuer, Buddha-statuer, juledekorationer, figurer, gelænder, lofter, sokler, springvand, håndlavede sæber m.m., samt ved arbejde med materialer, der kan hæmme platinhærdning.

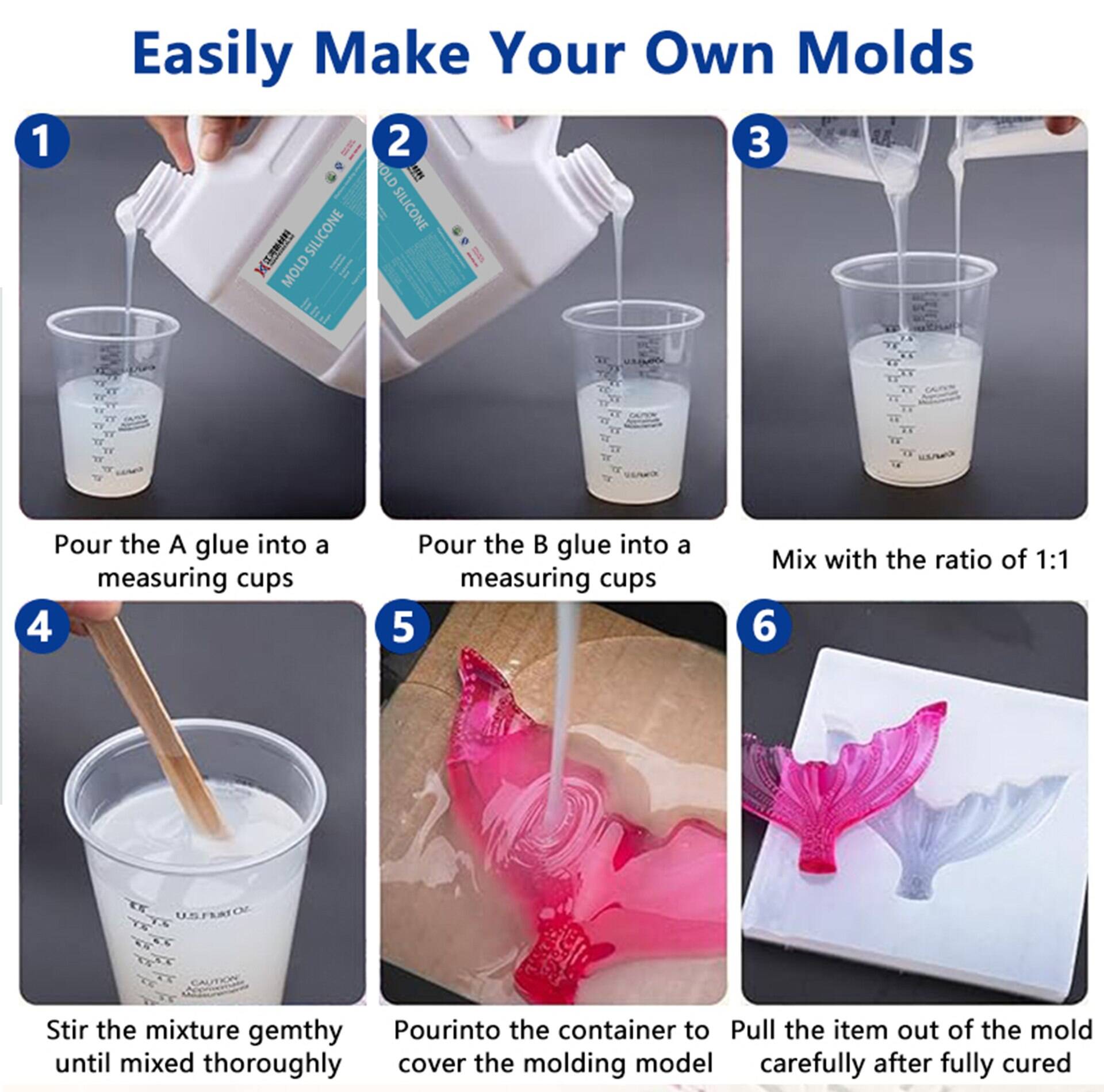

8. Trin-for-trin formning

9. Løsning af almindelige problemer

(1) Forkert blandingsforhold

Forårsage :Hvis man ikke nøje følger vægt- eller volumenforholdet mellem komponent A og B. Selv en lille afvigelse kan forhindre fuld hærdning.

Festgør :Brug altid en digital vægt til præcis vægtmåling. Undlad at gætte mængderne ved hjælp af måleskeer. Tjek blandingsforholdet grundigt på produktets tekniske datablad (TDS).

(2) Utilstrækkelig eller ujævn omrøring

Forårsage : Komponent A og B er ikke grundigt og jævnt blandet, hvilket forhindrer katalysatoren i at udløse reaktionen gennem hele systemet.

Festgør :Skrap siderne og bunden af blandingsskålen, og rør i fulde 3-5 minutter, indtil farven og konsistensen er helt ensartede uden streager.

(3) Katalysatorforgiftning (hæmning)

Dette er den mest almindelige årsag til fejlbehærdning for platin-silikon.

Forårsage :Platinkatalysatoren bliver "forgiftet" og inaktiveret ved kontakt med visse stoffer, f.eks. svovl, tin, aminer. Almindelige kilder: visse modelleringskløer, latexhandsker, tin-herdende siliconer, nogle træsorter, maling/lukninger.

Festgør :

(4) For lav temperatur

Forårsage :Kemiske reaktionshastigheder nedsættes markant ved lavere temperaturer. Kolde omgivelser kan næsten standse herdeprocessen helt.

Festgør : Sørg for, at arbejds- og herdomgivelserne er på 20°C – 25°C (68°F – 77°F). Ved koldt vejr, forvarm silikonen (i lukkede beholdere) eller brug et opvarmningskabinet.

(5) Gammelt eller udløbet materiale

Forårsage : Silicone (især herdeprocessen for del B) har en holdbarhedsfrist. Produkter, der er udløbet, eller som er udsat for ekstreme temperaturer/fugtighed, kan forringes.

Festgør :Tjek produktionsdatoen og holdbarhedsfristen på emballagen. Opbevar silicone køligt, tørt og mørkt. Anvend first-in-first-out (FIFO) lagerstyring.

(6) Brug af forkert herdeproces

Forårsage :Brug af del B fra et andet mærke eller type, eller ukorrekt kombination af A- og B-komponenter.

Festgør :Bland aldrig del A og del B fra forskellige mærker eller partier. Selv inden for samme mærke skal du sikre, at du bruger den oprindeligt tilhørende herdeproces.

(7) Fugtforurening

Forårsage :Kondensations-herdende (Tin) siliconer er følsomme over for fugt. Vand i blandingsskåle eller på værktøjer, eller høj luftfugtighed, kan forstyrre herdeprocessen.

Festgør :Sørg for, at alle værktøjer og beholdere er helt tørre. Vær ekstra opmærksom i miljøer med høj fugtighed.

(8) Utilstrækkelig håndtering af pot life

Forårsage : Hældning efter at silikonen allerede er begyndt at tykne og nærmer sig sin geltilstand, hvilket forhindrer den i at løbe jævnt og potentielt fører til ufuldstændig hærdning.

Festgør :Kend din produkts kandestid. Forbered alt på forhånd for at sikre, at blandning og hældning afsluttes inden for denne periode.

(9)Masseeffekt (eksoterm styring)

Forårsage :Når man blander et meget stort volumen på én gang, kan varmen fra hærdeprocessen ikke spredes hurtigt nok, hvilket medfører en kraftig stigning i temperaturen inde i massen. Dette kan føre til forbrændinger, revner, bobler og problemer med hærdningen.

Festgør :Anbefal casting i lag ved store formvolumener. Hæld ikke for tykke lag; lad det foregående lag fuldføre sin eksoterm proces, før næste lag hældes på.

(10)Dårlig kvalitet eller efterlignede produkter

Forårsage : Brug af silikone fra ukontrollerede kilder med ustabil sammensætning eller efterlignede produkter.

Festgør : Køb dine materialer fra en anerkendt og professionel producent (som os). Konstant kvalitet er grundlaget for succes.

10. Anvendelser

Harpgødning & Kunst : Oprettelse af brugere definerede smykker, figurer og dekorative genstande.

Prototypering og modelopbygning :Produktion af små serier med funktionelle dele til test og præsentation.

Kulinarisk kunst : Fremstilling af brugere definerede former til chokolade, slik og isterninger.

Kosmetik og sæbefremstilling: Dannelsen af unikke former til sæber, stearinlys og badebomber.

11. Konklusion: Din partner i skabelsen

Flydende silikone er den utilregnede helt bag utallige skabelser. Dens evne til perfekt at fange detaljer og tåle gentagen brug gør den til et uundværligt værktøj for enhver, der tager replikering og produktion alvorligt.

Samarbejd med os om:

Konsekvent højkvalitetssilikone med verificerede tekniske specifikationer.

Ekspert teknisk support til dine specifikke udfordringer ved formning.

Tilpassede formuleringsevner til unikke anvendelseskrav (OEM/ODM).

Start din skabelonproduktionsrejse i dag!

Køb vores flydende silikongummi til forme

Download vores omfattende guide til skabelonproduktion (PDF)

Få et tilbud på en brugerdefineret OEM-formulering

Seneste nyt

Seneste nyt2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25