1. Giriş: Çoğaltmanın Temeli

Bir heykeltıraşın eserini kopyalamaktan benzersiz reçine takıların partilerini üretmeye kadar, bir nesneyi mükemmel şekilde çoğaltma yeteneği çok değerlidir. Sıvı silikon lastiği kalıp yapımı için (LSR), bu sürecin temel taşıdır. Yaratıcı bir fikir ile somut, çoğaltılabilir bir ürün arasında köprü kuran çok yönlü, yüksek performanslı bir malzemedir.

Bu kılavuz, Platinum-Cure, Yüksek Şeffaflık ve Kalay-Kürleme Silikonlar olmak üzere temel ürün gruplarımıza özel odaklanarak sizi sıvı silikon dünyasına tanıtacak ve kopyalama ihtiyaçlarınız için mükemmel malzemeyi seçmenize yardımcı olacak.

2. Sıvı Silikon Kauçuk Nedir?

Temel olarak, kalıp yapımı için Sıvı Silikon Kauçuk (LSR), silisyumdan türetilen bir malzeme olan silisyumun sentetik bir polimeridir ve kumda bulunan bir elementtir. Kürlemeden önceki sıvı hali, yüzey detaylarını mikroskobik düzeyde yakalamasına olanak tanırken, kürlenmiş hali tekrarlanan kalıptan çıkarmalar için gerekli esnekliği ve dayanıklılığı sağlar.

İki Bileşenli Sistem (A ve B Bileşenleri)

Birçok diğer kauçuğun aksine, Sıvı Silikon Kauçuğu (LSR) iki bileşenden oluşur: Temel (A Bölümü) ve Kürlenme Ajanı (B Bölümü). Kürlenme süreci, bu iki bileşenin ağırlıkça veya hacimce tam olarak 1:1 oranında karıştırılmasıyla başlatılan eklemeli kürlenme olarak bilinir. Bu reaksiyon, platin katalizörü sayesinde polimer zincirleri arasında yan ürün oluşturmadan çapraz bağlar oluşturur ve böylece kararlı, küçülmeden ve düşük kokulu bir malzeme elde edilir.

3.Platin Kürlenmesi ve Kalay Kürlenmesi Silikon: Profesyonel Seçim Kılavuzu

Platin ve Kalay Kürlenmesi: Kalıbınız için Doğru Katalizörü Seçme

Sıvı silikon kauçuğunda en önemli ayrım, kürlenme sistemidir: Platin Kürlenmesi veya Kalay Kürlenmesi (Kondenzasyon Kürlenmesi). Seçiminiz, kalıbın kalitesini, performansını ve kullanım uygunluğunu derinden etkiler.

Karşılaştırma Tablosu: Platin Kürlenmeli ve Kalay Kürlenmeli Silikon

| Özellik | Platin Kürlenmeli Silikon | Kalay Kürlenmeli Silikon |

| Kürleme mekanizması | Eklemeli reaksiyon, yan ürün oluşmaz | Kondenzasyon reaksiyonu, alkol salınımı olur |

| Küçülme | İstisnai Derecede Düşük (< 0,1%), istisnai boyutsal doğruluğa sahip | Belirgin (0,3% - 0,8%), hassasiyeti etkiler |

| Yırtılma Mukavemeti ve Dayanıklılık | Çok Yüksek, uzun kalıp ömrü (100+ döküm) | Orta düzeyde, gevrek hâle gelebilir, daha kısa ömürlü |

| Isı dayanımı | Daha iyi, tipik olarak 250°C | Genel, tipik olarak <160°C |

| Engelleme Sorunları | Kükürt, kalay ve diğer inhibitörlere duyarlı | Engelleme konusunda son derece dirençli |

| Gıda Güvenliği ve Sertifikasyonlar | Kolayca FDA, LFGB uyumlu sertifikasyon alınabilir | Sertifikasyonu zor; doğrudan gıda teması için uygun değildir. |

| Koku | Neredeyse koku yok | Belirgin sirke veya alkol kokusu |

| Maliyet | Daha yüksek | Daha ekonomik |

| En iyisi | Yüksek detaylı kalıplar, seri üretim, gıda güvenli uygulamalar, maksimum boyutsal hassasiyet | Tekil el işçiliği, düşük maliyetli prototipler, inhibitöre duyarlı malzemelerle kullanım (örneğin bazı killer, ağaçlar) |

4. Kalıp Yapımında Neden Sıvı Silikonumuzu Tercih Etmelisiniz?

LSR'ımız, yüksek kaliteli ve uzun ömürlü kalıplar oluşturmak için gerekli özelliklerin mükemmel bir dengesini sunacak şekilde tasarlanmıştır.

5. Temel Teknik Parametrelerin Açıklanması

Bu özelliklerin anlaşılması, projeniz için mükemmel LSR'yi seçmenize yardımcı olacaktır.

| Parametre | Tanım | Kalıp Yapımı için Önemi |

| Sıvılık | Karıştırılmış sıvının akışkanlığı. | İnce detayların alınması ve hava kabarcıklarından kaçınmak için düşük viskozite (örneğin, 3.000 - 10.000 mPa·s) önemlidir. |

| Kullanılabilir süre | Karıştırılmış silikon döküm yapılıncaya kadar çalışmak için mevcut süre. | Büyük veya karmaşık kalıplar için daha uzun kullanım süresi (örneğin, 30-60 dakika) avantajlıdır. |

| Sertleşme süresi | Oda sıcaklığında silikonun tamamen katılaşması için gereken süre. | Kullanılabilir kullanım süresi ile makul bir kalıptan çıkarma süresi (örneğin, 4-8 saat) arasında denge gereklidir. |

| Kıyıda sertlik | Kürleşmiş kauçuğun esnekliğini ölçer (örneğin, Shore A 20 çok yumuşak, Shore A 40 serttir). | Karmaşık alttan geçişler için daha yumuşak (Shore A 10-20). Düz yüzeyler ve dayanıklılık için daha sert (Shore A 25-40). |

| Yırtılma Gücü | Bir kesik başladıktan sonra yırtılmaya karşı direnç. | Yüksek kopma mukavemeti, özellikle hassas ana modeller kullanıldığında kalıp ömrü açısından kritiktir. |

süreciniz için Doğru Silikonu Nasıl Seçersiniz?

Platin Silikonu seçin. Düşük büzülme oranı ve dayanıklılığı eşsizdir.

Yüksek Şeffaflıklı Platin Silikonumuzu seçin. Optik açıktlık ile platin kürlenmesinin tüm avantajlarını sunar.

Kalay Kürlenmeli Silikonu seçin. Güvenilir, maliyet açısından etkili bir çözüm sunar.

kalıp Yapımı İçin Sıvı Silikon Türleri

Platin Kürlenmeli Silikon : Profesyoneller için birinci sınıf seçenek. Metal el sanatları, alaşım otomotiv parçaları, epoksi reçine, polyester reçine, polistiren, vinil plastikler, parafin mum, büyük beton bileşenleri, yapay taş, beton, yüksek hassasiyetli prototip modelleri, ayrıca gıda uygulamaları ve uzun ömürlü üretim kalıplarının üretimi için kalıp dökümlerine uygundur.

Yüksek Şeffaflık Platin Silikon :Olağanüstü optik şeffaflığa sahip platin silikonun bir alt türü. Gömülü nesneler için "görünmez" kalıplar oluşturmak veya döküm malzemesini tamamen net görmek gerektiğinde idealdir.

Kalay Kürlenmeli Silikon :Ekonomik ve çok yönlü güçlü çalışma aracı. Alçı, GRC, beton, reçine, yapay taş, mumlar, heykeller, Buda heykelleri, Noel dekorasyonları, figürler, korkuluklar, tavanlar, altlıklar, şadırvanlar, el sabunları vb. için kalıp yapımında ve platin kürüne engel olabilecek malzemelerle çalışılırken uygundur.

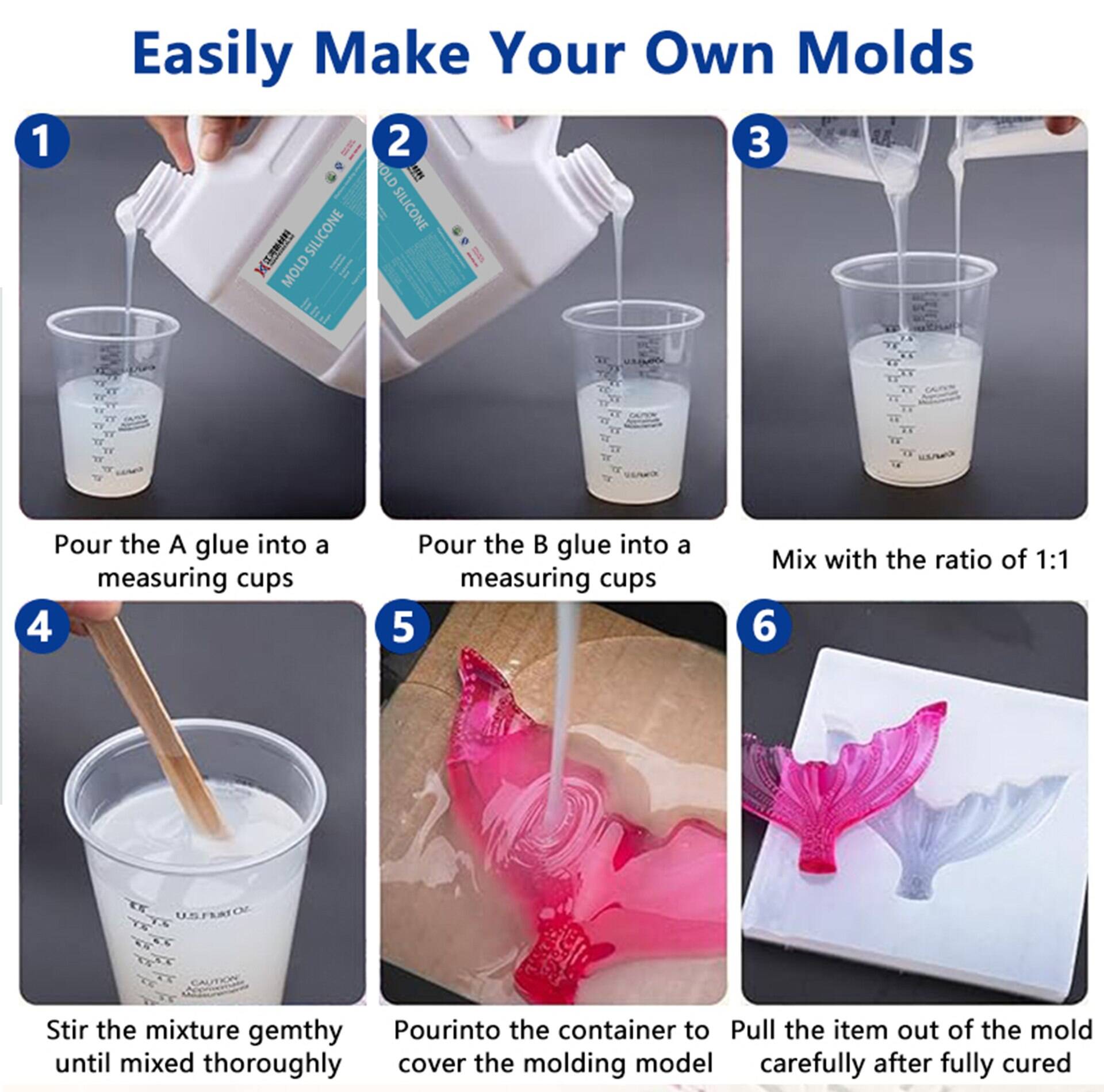

8. Adım Adım Kalıp Yapımı

9. Yaygın Sorunların Giderilmesi

(1)Yanlış Karışım Oranı

Sebep :A Bileşeni ile B Bileşeninin ağırlık veya hacim oranına kesinlikle uyulmaması. Küçük bir sapma bile tam sertleşmeyi engelleyebilir.

Düzeltmek :Daima dijital bir terazi kullanarak ağırlık bazında doğru ölçümler yapın. Kapsüllerle hacimleri tahmini olarak ölçmeyin. Karışım oranını ürünün teknik veri sayfasında (TDS) teyit edin.

(2)Yetersiz veya Düzgün Karıştırılmamış Karışım

Sebep : A ve B bileşenleri yeterince ve eşit şekilde karıştırılmadığından katalizör reaksiyonu sistemin her yerinde tetiklenemez.

Düzeltmek :Karıştırma kabının kenarlarını ve dibini kazıyarak 3-5 dakika boyunca renk ve kıvamda hiçbir çizgi kalmayacak şekilde tamamen homojen hâle gelene kadar karıştırın.

(3)Katalizör Zehirlenmesi (Engelleme)

Bu durum, Platin Silikonlar için sertleşmenin başarısız olmasının en yaygın nedenidir.

Sebep :Platin katalizörü, kükürt, kalay, aminler gibi bazı maddelerle temas ettiğinde "zehirlenir" ve etkisiz hale gelir. Yaygın kaynaklar: bazı modelleme killeri, lateks eldivenler, kalayla kürlenmiş silikonlar, bazı ahşap türleri, boyalar/conta malzemeleri.

Düzeltmek :

(4) Sıcaklık Çok Düşük

Sebep :Kimyasal reaksiyon hızları, sıcaklık düştükçe önemli ölçüde yavaşlar. Soğuk ortamlar, kürlenme sürecini neredeyse tamamen durdurabilir.

Düzeltmek : Çalışma ve kürlenme ortamının 20°C - 25°C (68°F - 77°F) arasında olduğundan emin olun. Soğuk havalarda silikon bileşenleri (sızdırmaz kaplarda) önceden ısıtın veya bir ısıtma dolabı kullanın.

(5) Eski veya Son Kullanma Tarihi Geçmiş Malzeme

Sebep : Silikonun (özellikle B bileşeni kürlenme ajanının) raf ömrü vardır. Son kullanma tarihi geçmiş veya aşırı sıcaklıklara/neme maruz kalmış ürünler bozulabilir.

Düzeltmek :Üretim tarihini ve raf ömrünü ambalaj üzerinde kontrol edin. Silikonu serin, kuru ve karanlık bir yerde saklayınız. İlk giren ilk çıkar (FIFO) envanter yönetimi uygulayın.

(6)Yanlış Kürleme Ajanının Kullanılması

Sebep :Farklı marka veya tipten Part B kullanımı veya A ve B bileşenlerinin uyuşmazlığı.

Düzeltmek :Asla farklı markalardan veya partilerden gelen Part A ve Part B'yi karıştırmayın. Aynı marka içinde bile, orijinal olarak eşleştirilmiş kürleme ajanını kullandığınızdan emin olun.

(7)Nem Kirlenmesi

Sebep :Kondensasyonla kürleşen (Kalaylı) silikonlar neme duyarlıdır. Karıştırma kaplarında veya aletlerde bulunan su ya da yüksek ortam nemi, kürleşmeyi engelleyebilir.

Düzeltmek :Tüm aletlerin ve kapların tamamen kuru olduğundan emin olun. Yüksek nemli ortamlarda ekstra dikkatli olun.

(8)Yetersiz İşlenebilirlik Süresi Yönetimi

Sebep : Silikon kalınlaşmaya başlayıp jelleşme noktasına yaklaşmışken dökülmesi, yüzeyin düzelmesini engeller ve kürleşmenin tamamlanmamasına neden olabilir.

Düzeltmek :Ürününüzün kullanım ömrünü bilin. Karıştırma ve dökme işlemlerinin bu süre içinde tamamlanmasını sağlamak için her şeyi önceden hazırlayın.

(9)Toplu Etki (Ekzoterm Yönetimi)

Sebep :Bir seferde çok büyük miktarda karışım yaparken, sertleşme reaksiyonu sırasında üretilen ısı yeterince hızlı bir şekilde dağılamaz ve iç sıcaklıkta hızla artışa neden olur. Bu durum, karbonlaşma, çatlama, kabarcıklar ve sertleşmede sorunlar gibi problemlere yol açabilir.

Düzeltmek :Büyük hacimli kalıplar için katmanlar halinde döküm yapılması önerilir. Her katmanı çok kalın dökmeyin; bir sonraki katmanı dökmeye başlamadan önce önceki katmanın ekzotermik reaksiyonunun tamamlanmasını bekleyin.

(10)Kötü Kaliteli veya Sahte Ürünler

Sebep : Doğrulanmamış kaynaklardan, bileşimi kararsız ya da sahte ürünlerden yapılan silikon kullanımı.

Düzeltmek : Malzemelerinizi güvenilir, profesyonel bir üreticiden (örneğin bizim gibi) temin edin. Tutarlı kalite, başarıyı sağlayan temeldir.

10. Uygulamalar

Reçine Dökümü & Sanat : Özel takılar, heykeller ve dekoratif nesneler üretmek.

Prototipleme & Model Yapımı :Test ve sunum için küçük partiler halinde işlevsel parçalar üretmek.

Yemek Sanatları : Özel çikolata, şeker ve buz kalıpları yapımı.

Kozmetik ve Sabun Üretimi: Sabunlar, mumlar ve banyo bombaları için benzersiz şekiller oluşturma.

11. Sonuç: Yaratımınızda Sizinle İş Birliği

Sıvı Silikon Kauçuk, sayısız yaratımın arkasındaki bilinmeyen kahramandır. Detayları mükemmel şekilde yakalama ve tekrarlı kullanıma dayanma yeteneği, kopyalama ve üretim konusunda ciddi olan herkes için vazgeçilmez bir araç haline getirir.

İş birliği yapacağınız partner:

Doğrulanmış teknik özelliklere sahip sürekli yüksek kaliteli LSR.

Kalıp yapımında karşılaştığınız özel zorluklar için uzman teknik destek.

Benzersiz uygulama gereksinimleri için özel formülasyon imkanları (OEM/ODM).

Kalıp Yapım Yolculuğunu Bugün Başlatın!

Kalıplar İçin Sıvı Silikon Kauçuğumuzu Satın Alın

Kapsamlı Kalıp Yapım Kılavuzumuzu İndirin (PDF)

Özel OEM Formülasyon Fiyat Teklifi Alın

Son Haberler

Son Haberler2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25