En detaljert, bransjeorientert guide for nøyaktig måling, blanding, herdekontroll og feilsøking — egnet for amatører, kunstnere og industrielle produsenter.

1. Introduksjon

Riktig blanding av epoksyhar er det viktigste steget for å oppnå krystallklare, holdbare og boblefrie resultater — enten du lager smykker, støper et elvbord, bestrøker en gulvflate eller forsegler elektronikk. Feil blandingsforhold og upassende herding er de vanligste årsakene til klissete overflater, myke flekker, gulning, sprekker eller ufullstendig herding.

Denne guiden gir deg en komplett, enkel og brukervennlig, men likevel profesjonell gjennomgang av blandingsforhold, verktøy, metoder, herdeforhold, feilsøking og praktiske tips fra industrielle anvendelser.

2. Del 1: Mestring av epoksyblandingsforholdet

2.1 Kjemi bak forholdet

Blandingsforholdet er den nøyaktige mengden harpiks (del A) og herdemiddel (del B) som kreves for en fullstendig kjemisk reaksjon (polymerisering). Hvis forholdet er feil, vil ureakterte molekyler forbli, noe som fører til et mykt, klistret eller svakt endeprodukt som aldri herdes fullstendig.

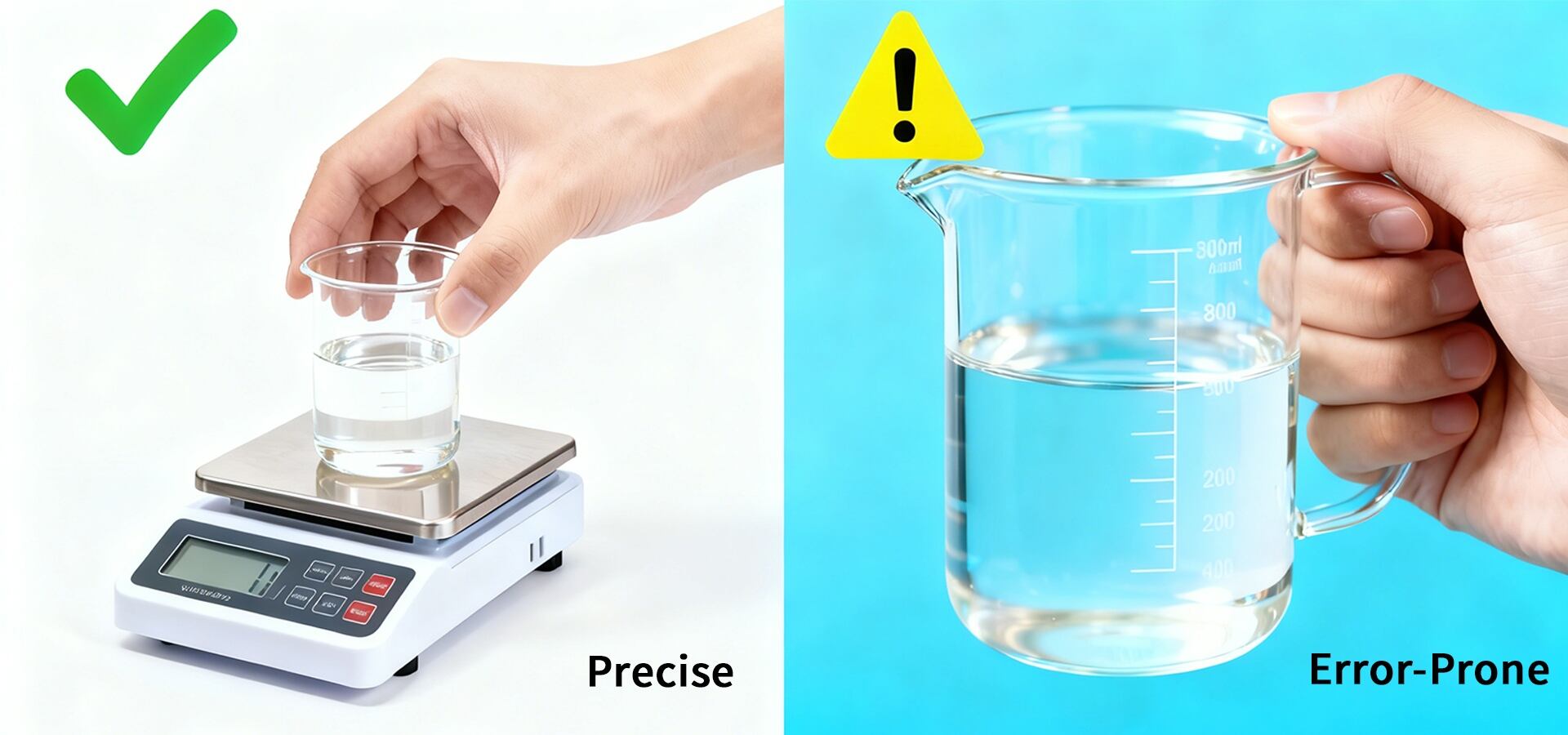

2.2 Vekt versus volum: En kritisk forskjell

Den vanligste årsaken til blandefeil er forveksling av vekt og volum. Volummål er lettere å bruke for små hobbybatcher (1:1, 2:1 pr. volum), men er sårbare for meniskus-effekter, luftlommer og viskositetsforskjeller. Industrielle og høytytende systemer angir ofte vektfordelinger (f.eks. 100:30 pr. vekt) for bedre gjentakbarhet og presisjon.

| Metode | Fordele | Ulemper | Beste for |

| Etter vekt | Høy nøyaktighet, upåvirket av luftbobler. | Krever en digital vekt. | Industriell bruk, store batcher, kritiske anvendelser. |

| Etter volum | Praktisk, bruker graderte kopper. | Uenøiaktig på grunn av bobler, meniskus og viskositet. | Små håndverk, ikke-kritiske anvendelser. |

3. Trinnvis blandingprosedyre

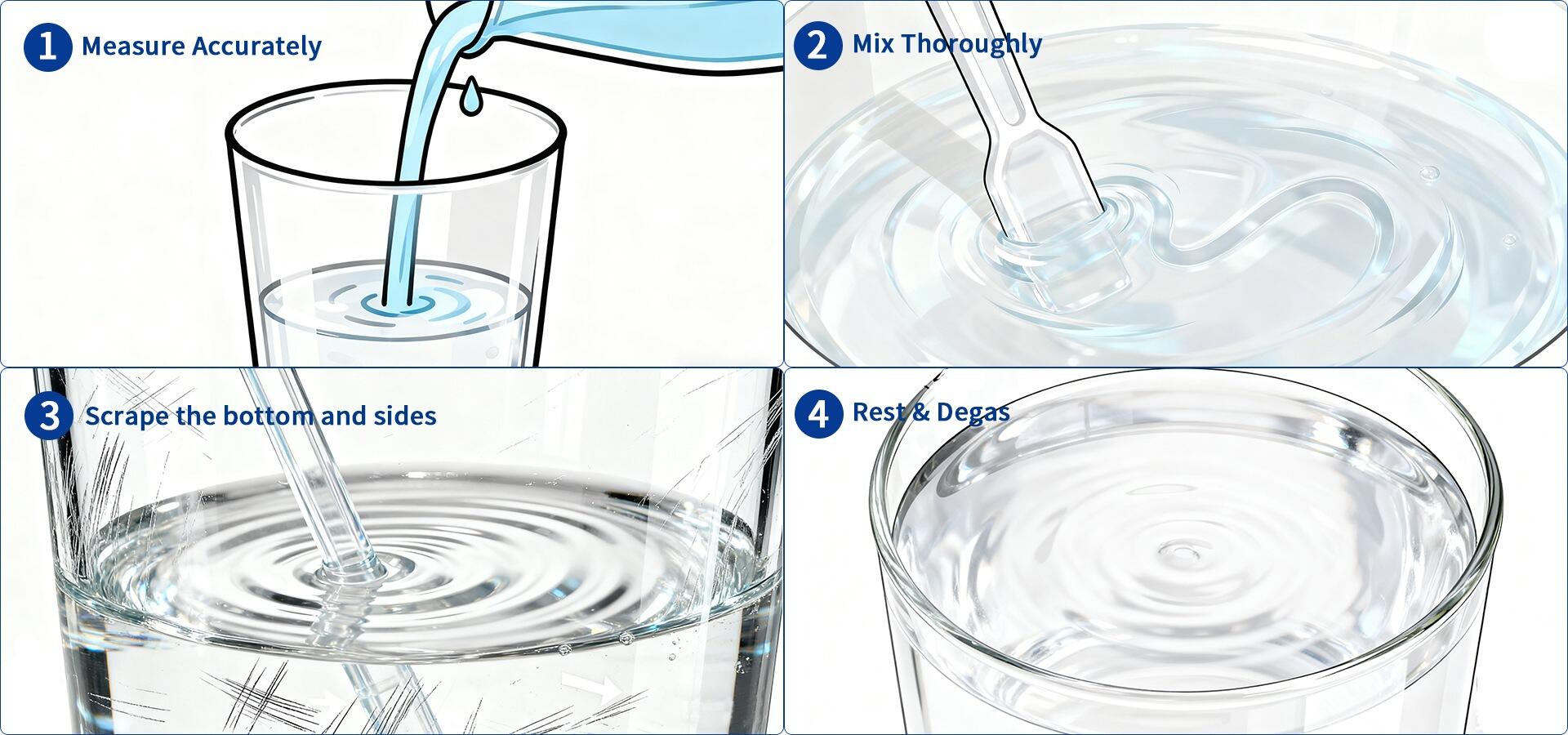

Følg disse trinnene for pålitelige resultater. Mange feil skyldes at man hopper over ett av de grunnleggende trinnene nedenfor.

Sjekk alltid produsentens tekniske datablad (TDS) for nøyaktig blandingsforhold, pot life, anbefalte temperaturer og sikkerhetsmerknader.

Bruk en kalibrert digital vekt for vektratios, nullstill beholderen og tilsett komponentene presist. For volumratios bruk identiske målebeger og sørg for nivåmåling.

Hell del B sakte inn i del A. Å helle raskt eller plaske medfører luftinneslutninger.

Bland sakte og systematisk i den anbefalte tiden (vanligvis 2–5 minutter for hobbyprodukter; industrielle systemer kan kreve maskinell blandemixing). Skrap ofte ned sidene og bunnen for å blande alt materialet godt.

La blandingen stå i ro i 1–3 minutter slik at mikrobobler kan stige opp. Bruk vakuumkammer ved optiske arbeider eller impregnering når det er mulig.

Ved dypt hell, hell i lag (for eksempel 5–10 mm per lag) og la det kjøles delvis mellom hver hell for å kontrollere eksoterm reaksjon.

4. Del 2: Avklaring av epoksyherdeprosessen

4.1 Herdestadier og definisjoner

En typisk epoksyherding går gjennom flere stadier:

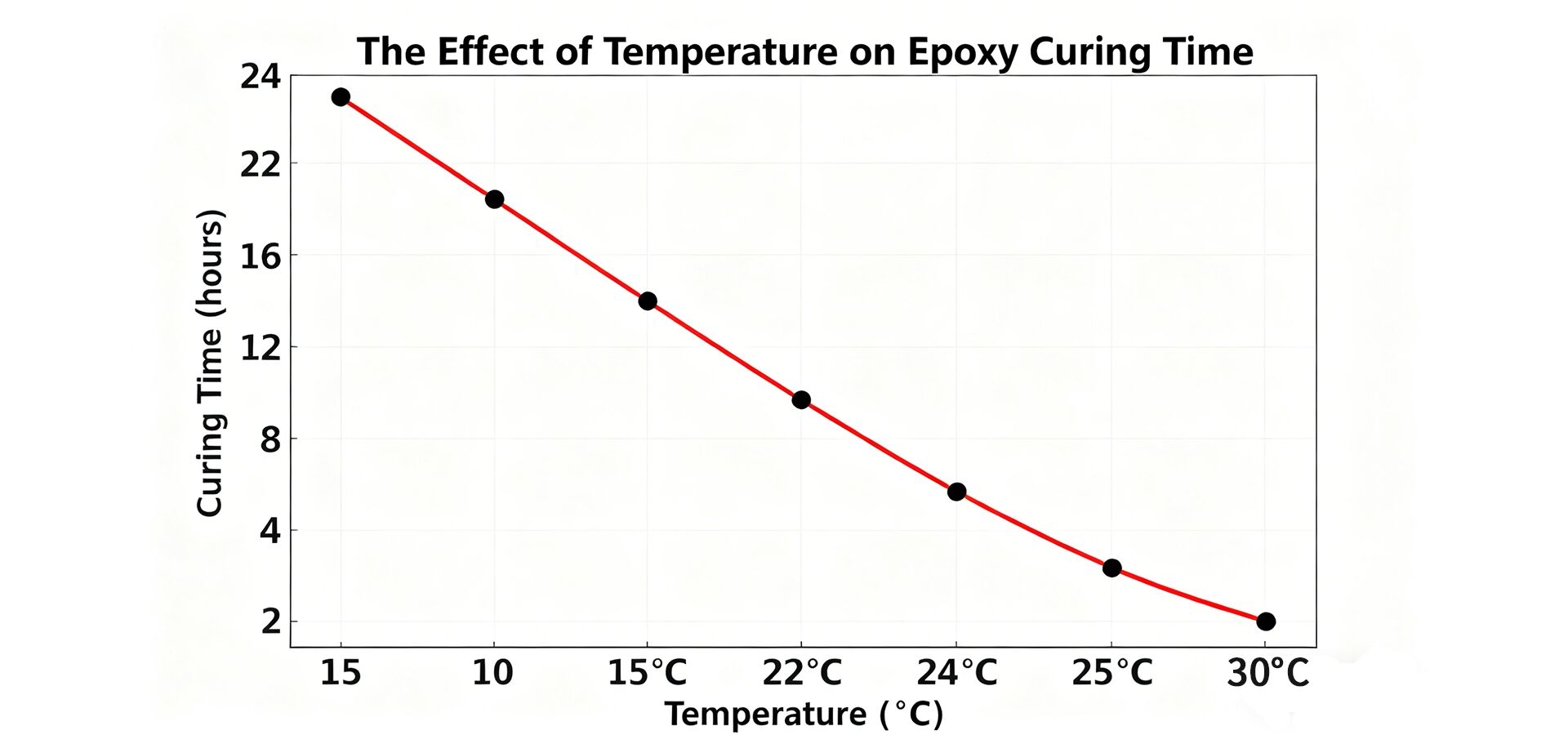

4.2 Temperatur: Den dominerende faktoren

Temperatur styrer reaksjonskinetikken. Varmere forhold akselererer herding (kortere arbeidstid, raskere gelering), kalde forhold senker eller kan til og med forhindre fullstendig herding. De fleste allminnelige epoksyprodukter presterer best ved 20–25 °C (68–77 °F). For kontrollerte industrielle prosesser bør du opprettholde temperaturstabilitet og overvåke eksoterm reaksjon med en IR-termometer.

4.3 Termisk styring

Termisk reaksjon er varmen som genereres under polymerisering. Ved store mengder kan varmeopphopning føre til rask temperaturstigning, gulning, sprekking eller koking. Bruk langsomtkrypende formuleringer for dypstøping, støp i lag og unngå å omslutte store støp uten ventilasjon.

5. Vanlige blandings- og herdingsproblemer og løsninger

Representative herdingforventninger (avhengig av teknisk datablad og forhold):

| System | Potlett | Førsteherding (klissetrikk) | Full herding |

| Hobby-/kunstepoksi | 30–120 min | 6–12 timer | 48–72 timer |

| Dypstøping (langsom) | 2–8 timer | 12–24 timer | 3–7 dager |

| Industriell potting | 10–60 min | 2–8 timer | 24–72 timer |

| Hurtigherdende lim | 5–60 min | 0,5–2 timer | 12–24 timer |

Merk: Fullstendige mekaniske egenskaper kan utvikle seg over tid; følg produsentens anbefalinger for etterherding (noen systemer krever varmebehandling ved 60 °C for å oppnå endelige egenskaper).

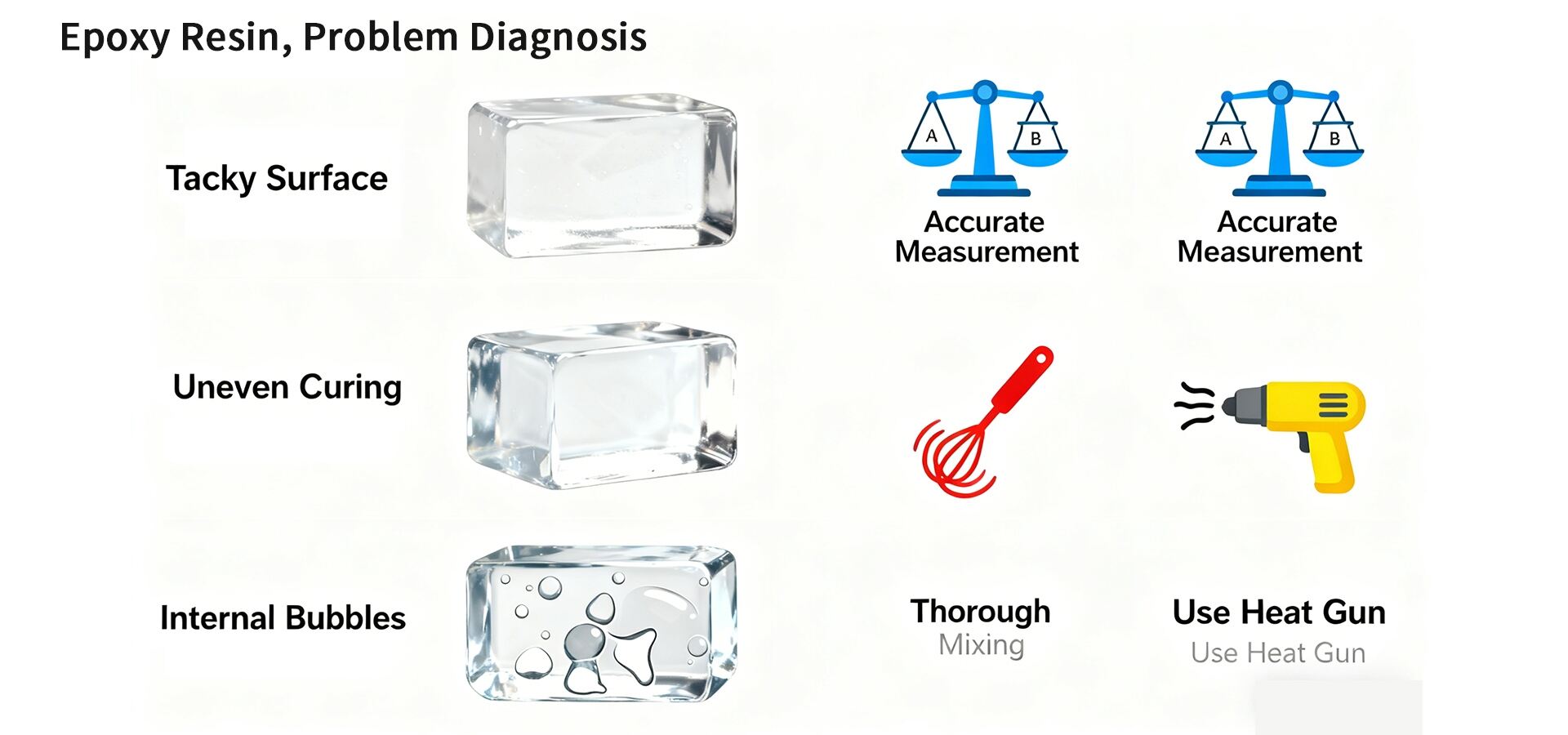

6. Feilsøking — Vanlige problemer og løsninger

Årsak: Feil blandingsforhold, utilstrekkelig omrøring, lav temperatur. Løsning: Fjern den klissete laget og påfør nytt belegg etter å ha sikret riktig blandingsforhold; ved større klissete overflater bør man vurdere sliping før nytt påføring.

Årsak: Lokal feilaktig blanding eller forurensning. Løsning: Kutt ut området, rens og påfør korrekt blandet epoksi på nytt.

Årsak: Rask blanding, høy fuktighet, forurensede former. Løsning: Varm opp materialene til arbeidstemperatur, bland forsiktig, bruk varmepistol eller vakuumdegaussing/trykkstøping for kritiske deler.

Årsak: UV-eksponering, aldring, dårlige stabilisatorer. Løsning: Bruk UV-stabilt harpiks eller overstrøk med UV-blokkerende toppbelegg; spesifiser formuleringer med HALS for utendørs bruk.

7. Avanserte industrielle tips og produksjonskontroll

Disse teknikkene på industrianivå er den kjernekompetansen vi har bygget opp og validert som kildeprodusent gjennom samarbeid med mange OEM/ODM-kunder. Vi leverer ikke bare harpikser, men tilbyr også optimaliserte løsninger for hele prosessen din.

8. Konklusjon: Presisjon fører til ytelse

Å mestre blandingsforholdet for epoksy og herdeprosessen er grunnlaget for ethvert vellykket prosjekt. Ved å behandle det med den vitenskapelige presisjonen det krever, låser du opp det fulle potensialet til dette fantastiske materialet og sikrer holdbarhet, skjønnhet og pålitelighet.

Trenger du spesifikk veiledning? Vi er her for å hjelpe.

Som en kildefabrikk med dyp teknisk ekspertise, leverer vi mer enn bare harpiks—vi leverer løsninger. Vårt tekniske supportteam kan hjelpe deg med å velge riktig produkt og optimalisere prosessen for ditt spesifikke bruksområde.

Last ned tekniske datablader for våre produkter

Utforsk vårt fulle utvalg av epoksyharer

Kontakte vår tekniske supportteam

Siste nytt

Siste nytt2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25