Egy részletes, iparorientált kézikönyv pontos méréshez, keveréshez, polimerizáció-szabályozáshoz és hibaelhárításhoz – alkalmas hobbihasználatra, művészeknek és ipari gyártóknak egyaránt.

1. Bevezetés

Az epoxigyanta megfelelő keverése a legfontosabb lépés a kristálytiszta, tartós és buborékmentes eredmények eléréséhez – akár ékszereket készít, folyóasztalt önt, padlót bevon, vagy elektronikát zár le. A helytelen keverési arány és a nem megfelelő polimerizálás a ragadós felületek, puha pontok, sárgulás, repedések vagy hiányos keményedés elsődleges okai.

Ez az útmutató teljes, kezdőknek barát, ugyanakkor szakmai áttekintést nyújt a keverési arányokról, eszközökről, módszerekről, keményedési körülményekről, hibaelhárításról és gyakorlati tippekről az ipari alkalmazásokból.

2. Rész: Az epoxi keverési arány mestere

2.1 A kémia az arány mögött

A keverési arány a gyanta (A komponens) és a keményítő (B komponens) pontos mennyiségét jelenti, amely szükséges a teljes kémiai reakcióhoz (polimerizációhoz). Ha az arány nem megfelelő, maradnak reagálatlan molekulák, ami puha, ragadós vagy gyenge végtermékhez vezet, amely soha nem keményedik meg teljesen.

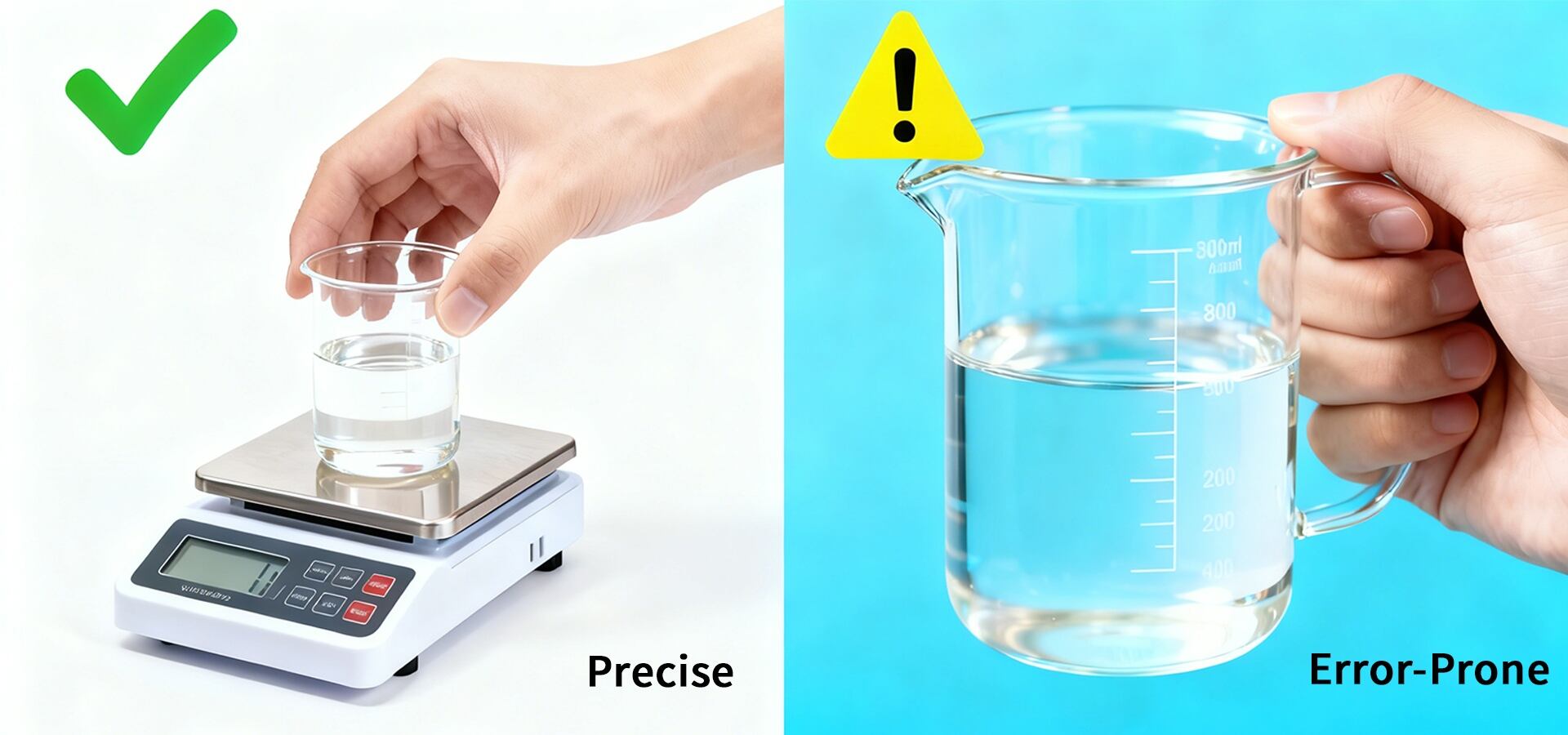

2.2 Tömeg és térfogat: Egy kritikus különbség

A leggyakoribb keverési hiba a tömeg és a térfogat összekeverése. A térfogati mérések könnyebbek kisebb hobbi adagoknál (1:1, 2:1 térfogatarányban), de érzékenyek a meniszkusz-hatásra, csapdába ejtett levegőre és a viszkozitáskülönbségekre. Az ipari és nagyteljesítményű rendszerek általában tömegarányt írnak elő (pl. 100:30 tömegarányban) a megismételhetőség és pontosság érdekében.

| Módszer | Előnyök | Hátrányok | Legjobban alkalmas |

| Tömeg szerint | Nagy pontosság, nem befolyásolják a légbuborékok. | Digitális mérleg szükséges. | Ipari felhasználás, nagy adagok, kritikus alkalmazások. |

| Térfogatra | Kényelmes, osztott poharakat használ. | Pontatlan a buborékok, a meniszkusz és a viszkozitás miatt. | Kis kézműves munkák, nem kritikus alkalmazások. |

3. Lépésről lépésre történő keverési eljárás

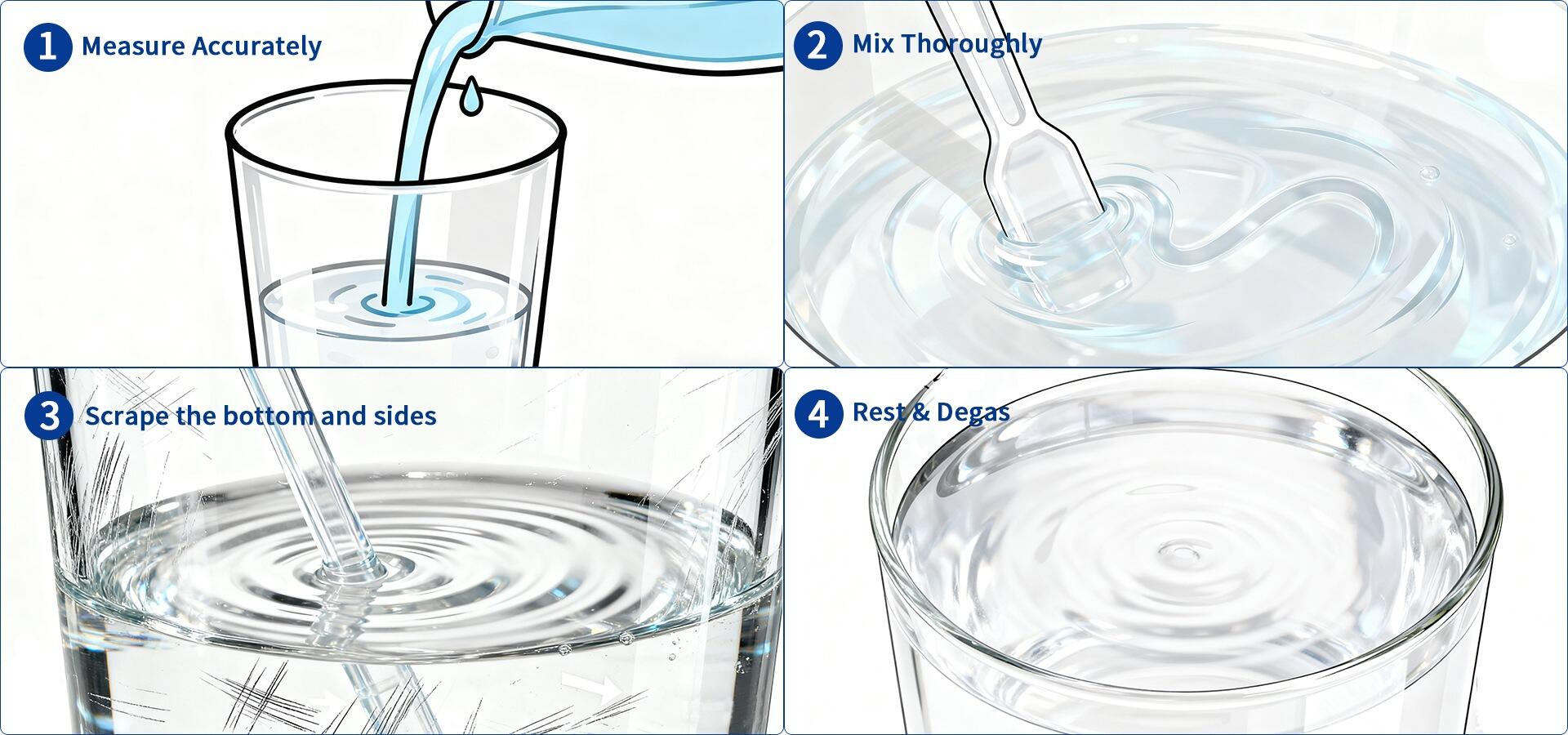

Kövesse ezeket a lépéseket megbízható eredményekért. Számos hiba abból adódik, hogy az alábbi alapvető lépések egyikét kihagyják.

Mindig ellenőrizze a gyártó Műszaki Adatlapját (TDS) a pontos arányért, a felhasználhatósági időért, az ajánlott hőmérsékletekért és a biztonsági megjegyzésekért.

Használjon kalibrált digitális mérleget a súlyarányokhoz, tárazza le a tartályt, és pontosan adagolja hozzá az alkatrészeket. Térfogatarányok esetén használjon azonos, osztott kancsókat, és ügyeljen a pontos, vízszintes mérésre.

A B komponenst lassan öntse az A komponensbe. A gyors öntés vagy fröcskölés levegőt zárhat be.

Lassan és módszeresen keverje az ajánlott ideig (általában 2–5 perc hobbi rendszerek esetén; ipari rendszerek mechanikai keverést igényelhetnek). Gyakran kaparja le a falakat és az alját, hogy minden anyag bekerüljön a keverékbe.

Hagyja állni az elegyet 1–3 percig, hogy a mikrobuborékok feljöhessenek. Optikai vagy tömítési munkákhoz vákuumkamrát használjon, ha lehetséges.

Mély öntésnél rétegenként öntse (pl. 5–10 mm/réteg), és hagyjon időt a részleges hűlésre az öntések között, hogy ellenőrizni lehessen a hőtermelést.

4. 2. rész: Az epoxi keményedési folyamatának megértése

4.1 Keményedési szakaszok és meghatározások

Az epoxi keményedése több szakaszon keresztül halad:

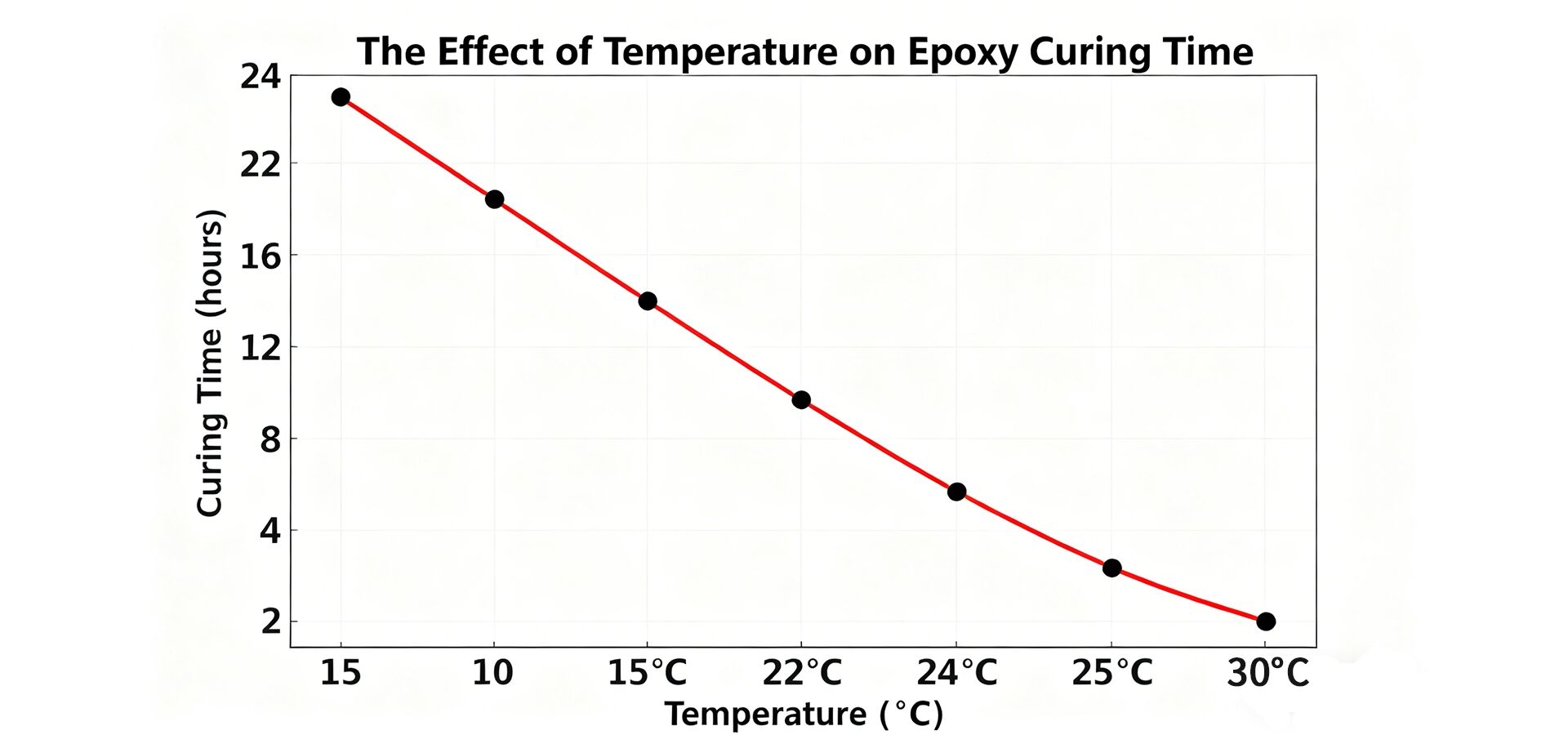

4.2 Hőmérséklet: A domináns tényező

A hőmérséklet szabályozza a reakciókinetikát. Melegebb körülmények felgyorsítják a keményedést (rövidebb munkaidő, gyorsabb zselésedés), hidegebb körülmények lassítják, sőt akár meg is akadályozhatják a teljes keményedést. A többnyire általános célra használt epoxi anyagok 20–25 °C (68–77 °F) hőmérsékleten mutatnak optimális teljesítményt. Szabályozott ipari folyamatoknál biztosítani kell a hőmérséklet-stabilitást, és az exoterm reakciót infra hőmérővel kell figyelni.

4.3 Hőtermelés kezelése

A hőtermelés a polimerizáció során keletkező hő. Nagy mennyiségek esetén a hőfelhalmozódás gyors hőmérséklet-emelkedést, megzöldülést, repedéseket vagy forrást okozhat. Használjon lassan kikeményedő, mélyöntésre alkalmas összetételeket, rétegesen öntsön, és kerülje nagy mennyiségű anyag zárt térben történő öntését szellőztetés nélkül.

5. Gyakori keverési és kikeményedési problémák és megoldásaik

Jellemző kikeményedési elvárások (a termékadatlap és a körülmények függvényében):

| Rendszer | Használhatósági idő | Kezdeti beépítés (ragadásmentes) | Teljes száradás |

| Kézműves / Művészeti epoxi | 30–120 perc | 6–12 óra | 48–72 órában |

| Mélyöntés (lassú) | 2–8 óra | 12–24 óra | 3–7 nap |

| Ipari tömítés | 10–60 perc | 2–8 óra | 24–72 óra |

| Gyorskötő ragasztók | 5–60 perc | 0,5–2 óra | 12–24 óra |

Megjegyzés: A teljes mechanikai tulajdonságok idővel alakulhatnak ki; kövesse a gyártó utókötési ajánlásait (egyes rendszerek esetében 60 °C-on történő utómelegítés szükséges a végső tulajdonságok eléréséhez).

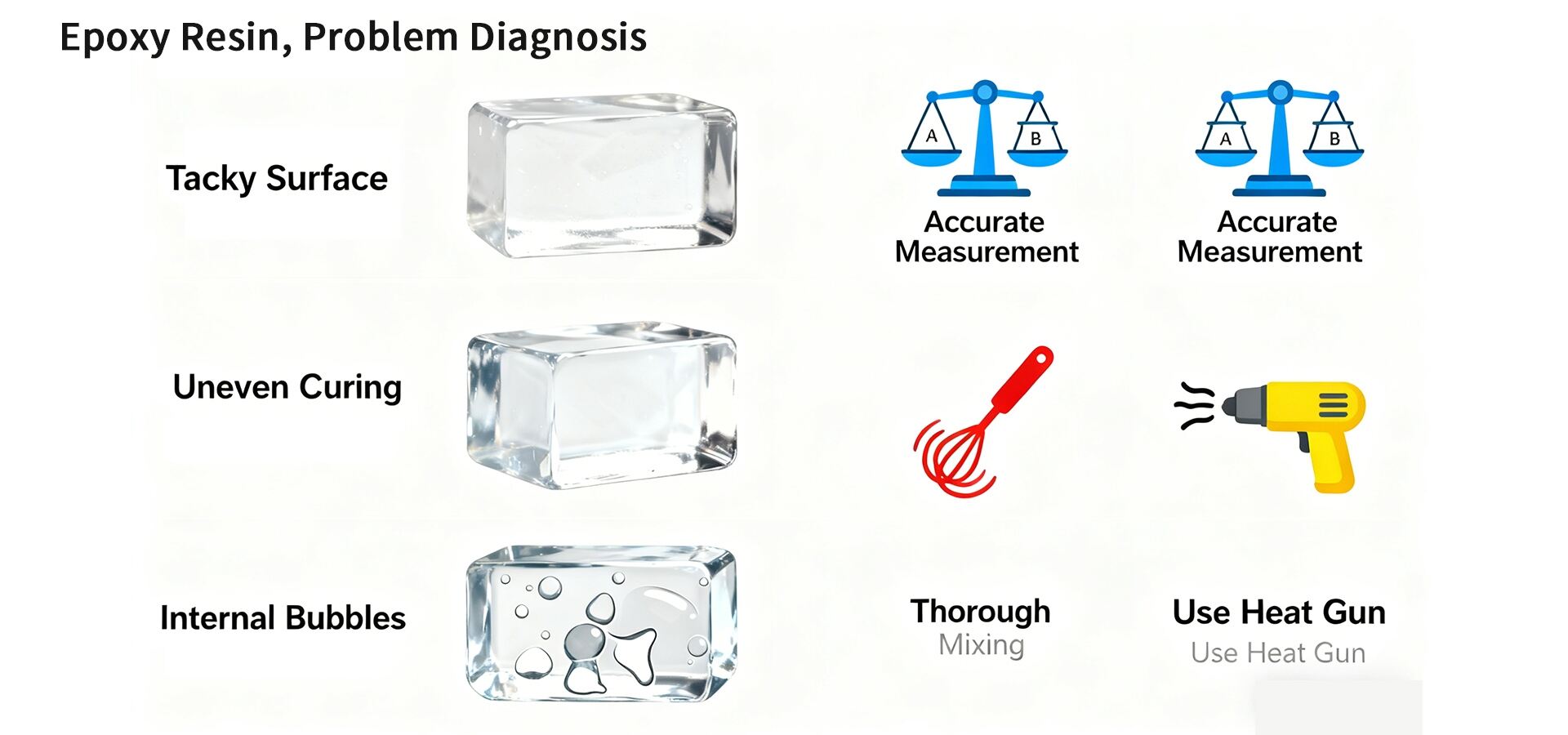

6. Hibaelhárítás — Gyakori problémák és megoldások

Ok: Helytelen arány, elégtelen keverés, alacsony hőmérséklet. Megoldás: Távolítsa el a ragadós réteget, majd újrafedje, miután ellenőrizte a megfelelő keverési arányt; nagyobb területen jelentkező tapadási problémák esetén fontolja meg a csiszolás és újrafedés lehetőségét.

Ok: Helyi szintű helytelen keverés vagy szennyeződés. Javítás: Vágja ki a területet, tisztítsa meg, majd újra felviszi megfelelően összekevert epoxit.

Ok: Gyors keverés, magas páratartalom, szennyezett formák. Javítás: Melegítse fel az anyagokat munkahőmérsékletre, óvatosan keverje össze, hőpisztolyt vagy vákuumos dezgázt használjon / nyomás alatt történő öntést kritikus alkatrészek esetén.

Ok: UV-sugárzás, öregedés, gyenge stabilizátorok. Javítás: UV-álló gyantát használjon, vagy fedőréteget alkalmazzon UV-szűrővel; kültéri felhasználás esetén HALS-t tartalmazó formulációkat adjon meg.

7. Haladó ipari tippek és gyártásirányítás

Ezek az ipari színvonalú technikák azoknak a tapasztalatoknak az összegzése, amelyeket forrásgyártóként szereztünk és érvényesítettünk számos OEM/ODM ügyféllel folytatott együttműködés során. Nemcsak gyantát szállítunk, hanem optimalizált megoldásokat is kínálunk az Ön teljes folyamatához.

8. Következtetés: A pontosság vezet a teljesítményhez

Az epoxi keverési arány és a polimerizációs folyamat elsajátítása bármely sikeres projekt alapja. Ha tudományos pontossággal közelítjük meg ezt a folyamatot, akkor kiaknázhatjuk ennek a lenyűgöző anyagnak a teljes potenciálját, így biztosítva annak tartósságát, esztétikumát és megbízhatóságát.

Speciális útmutatásra van szüksége? Itt vagyunk, hogy segítsünk.

Mint egy forrásgyár mély technikai szakértelemmel nemcsak gyantát, hanem megoldásokat is nyújtunk. Műszaki támogatási csapatunk segíthet az Ön alkalmazásához leginkább megfelelő termék kiválasztásában és folyamatának optimalizálásában.

Töltse le termékeink műszaki adatlapjait

Fedezze fel teljes epoxigyanták kínálatunkat

Forduljon velünk a technikai támogatási csapatunkhoz

Forró hírek

Forró hírek2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25