Una guida dettagliata, orientata al settore, per misurazioni accurate, miscelazione, controllo della polimerizzazione e risoluzione dei problemi — adatta a hobbisti, artigiani e produttori industriali.

1. Introduzione

La corretta miscelazione della resina epossidica è il passaggio più importante per ottenere risultati cristallini, duraturi e privi di bolle — sia che tu stia realizzando gioielli, versando un tavolo a fiume, rivestendo un pavimento o sigillando componenti elettronici. I rapporti di miscelazione errati e una polimerizzazione inadeguata sono le principali cause di superfici appiccicose, punti molli, ingiallimento, crepe o polimerizzazione incompleta.

Questa guida ti offre un'analisi completa, semplice per i principianti ma professionale, dei rapporti di miscelazione, degli strumenti, dei metodi, delle condizioni di polimerizzazione, della risoluzione dei problemi e di consigli pratici tratti da applicazioni industriali.

2. Parte 1: Padroneggiare il Rapporto di Miscelazione dell'Epossidico

2.1 La Chimica alla Base del Rapporto

Il rapporto di miscelazione è la quantità precisa di resina (Parte A) e indurente (Parte B) necessaria per una reazione chimica completa (polimerizzazione). Se il rapporto non è corretto, rimangono molecole non reagite, causando un prodotto finale morbido, appiccicoso o debole che non si indurisce mai completamente.

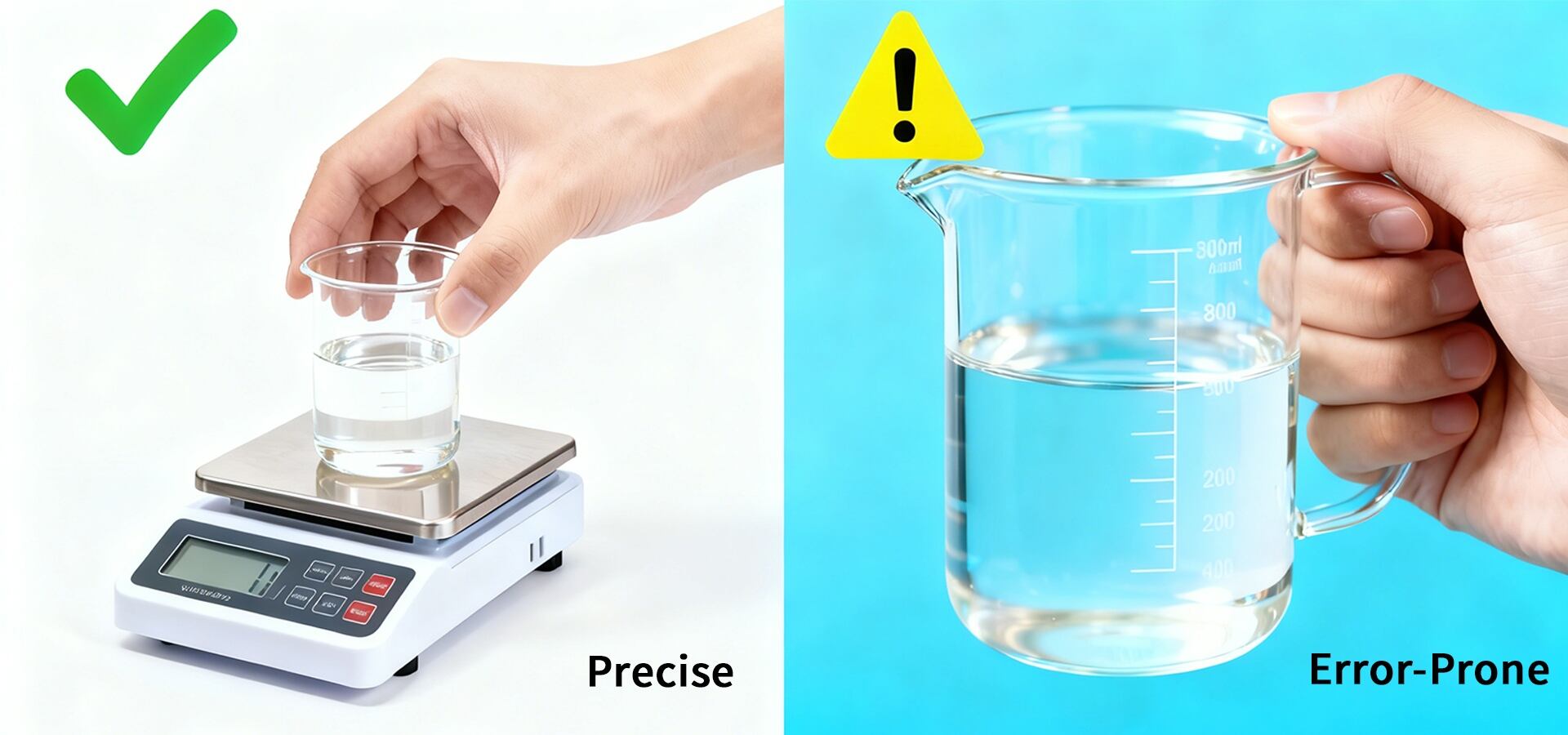

2.2 Peso vs. Volume: Una Differenza Fondamentale

La causa più comune di errore nella miscelazione è la confusione tra peso e volume. Le misurazioni volumetriche sono più semplici per piccoli lotti artigianali (1:1, 2:1 in volume), ma sono soggette a effetti del menisco, aria intrappolata e differenze di viscosità. I sistemi industriali e ad alte prestazioni indicano comunemente rapporti in peso (ad esempio, 100:30 in peso) per garantire ripetibilità e precisione.

| Metodo | Punti a favore | Punti deboli | Migliore per |

| In Peso | Alta precisione, non influenzata dalle bolle d'aria. | Richiede una bilancia digitale. | Uso industriale, grandi lotti, applicazioni critiche. |

| Per Volume | Pratico, utilizza bicchieri graduati. | Inesatto a causa di bolle, menisco e viscosità. | Piccoli lavori manuali, applicazioni non critiche. |

3. Procedura Passo-passo per la Miscelazione

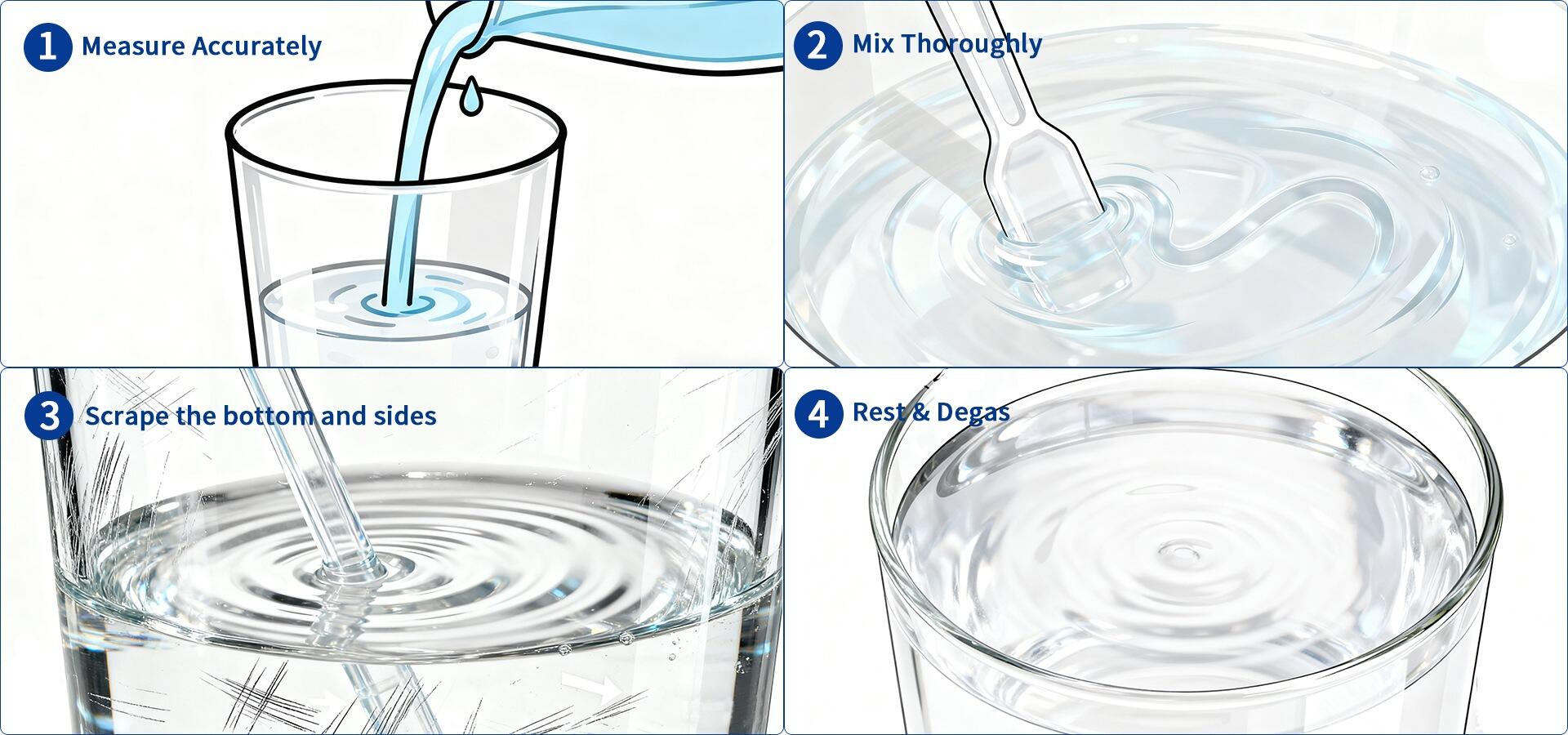

Segui questi passaggi per ottenere risultati affidabili. Molti errori derivano dall'aver saltato uno dei passaggi fondamentali riportati di seguito.

Controllare sempre la Scheda Tecnica del produttore (TDS) per conoscere il rapporto esatto, la vita utile in opera, le temperature raccomandate e le avvertenze di sicurezza.

Utilizzare una bilancia digitale calibrata per i rapporti in peso, azzerare il contenitore e aggiungere i componenti con precisione. Per i rapporti in volume, utilizzare bicchieri graduati identici e assicurarsi che le misure siano livellate.

Versare lentamente la Parte B nella Parte A. Versare velocemente o provocare schizzi intrappola aria.

Mescolare lentamente e in modo sistematico per il tempo raccomandato (di solito 2–5 minuti per sistemi hobby; i sistemi industriali possono richiedere mescolamento meccanico). Raschiare frequentemente i lati e il fondo per incorporare completamente tutto il materiale.

Lasciare riposare la miscela per 1–3 minuti in modo che le microbolle possano salire in superficie. Utilizzare una camera a vuoto per lavori ottici o di incapsulamento, quando possibile.

Per versamenti profondi, versare in strati (ad esempio, 5–10 mm per strato) e consentire un parziale raffreddamento tra un versamento e l'altro per controllare l'esotermia.

4. Parte 2: Demistificare il processo di indurimento dell'epossidico

4.1 Fasi di indurimento e definizioni

Un tipico indurimento dell'epossidico procede attraverso diverse fasi:

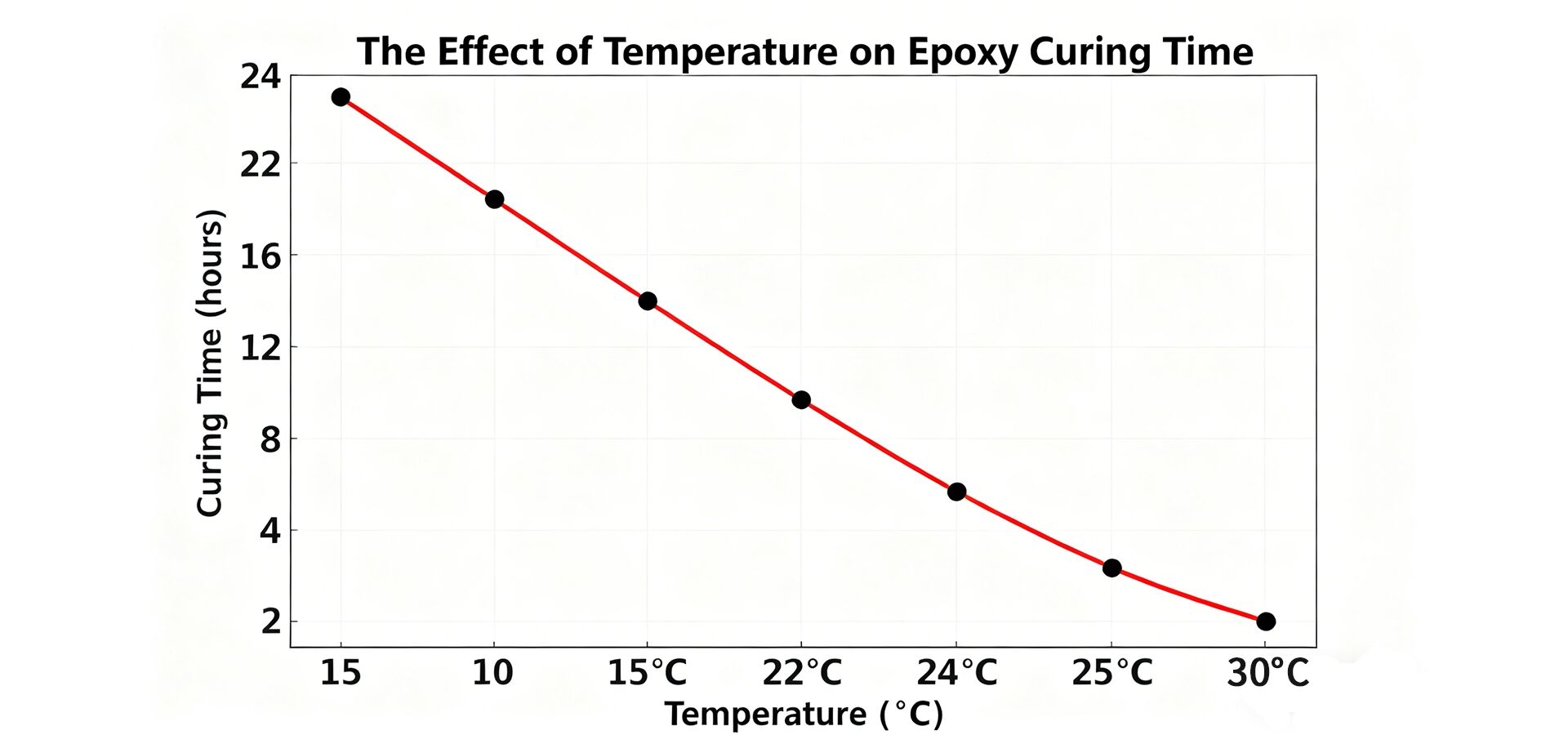

4.2 Temperatura: Il fattore dominante

La temperatura controlla la cinetica della reazione. Condizioni più calde accelerano l'indurimento (vita utile più breve, gelificazione più rapida), condizioni più fredde rallentano o addirittura impediscono un indurimento completo. La maggior parte delle resine epossidiche per usi generali funziona meglio a 20–25°C (68–77°F). Per processi industriali controllati, mantenere una temperatura stabile e monitorare l'esotermia con un termometro a infrarossi.

4.3 Gestione dell'esotermia

L'esotermia è il calore generato dalla polimerizzazione. In grandi volumi, l'accumulo di calore può causare rapide impennate di temperatura, ingiallimento, crettatura o ebollizione. Utilizzare formulazioni per colate profonde a indurimento lento, effettuare strati successivi e evitare di racchiudere colate di grandi dimensioni senza ventilazione.

5. Problemi comuni di miscelazione e indurimento e relative soluzioni

Tempo di indurimento indicativo (soggetto alla scheda tecnica e alle condizioni):

| Sistema | Vita potenziale | Polimerizzazione iniziale (senza tack) | Indurimento completo |

| Epossidico per artigianato / arte | 30–120 min | 6–12 ore | 48–72 ore |

| Colata profonda (lenta) | 2–8 ore | 12–24 ore | 3–7 giorni |

| Incapsulamento industriale | 10–60 min | 2–8 ore | 24–72 ore |

| Adesivi a Indurimento Rapido | 5–60 min | 0,5–2 ore | 12–24 ore |

Nota: le proprietà meccaniche complete possono svilupparsi nel tempo; seguire le raccomandazioni del produttore per la post-polimerizzazione (alcuni sistemi richiedono un trattamento termico post-applicazione a 60°C per raggiungere le proprietà finali).

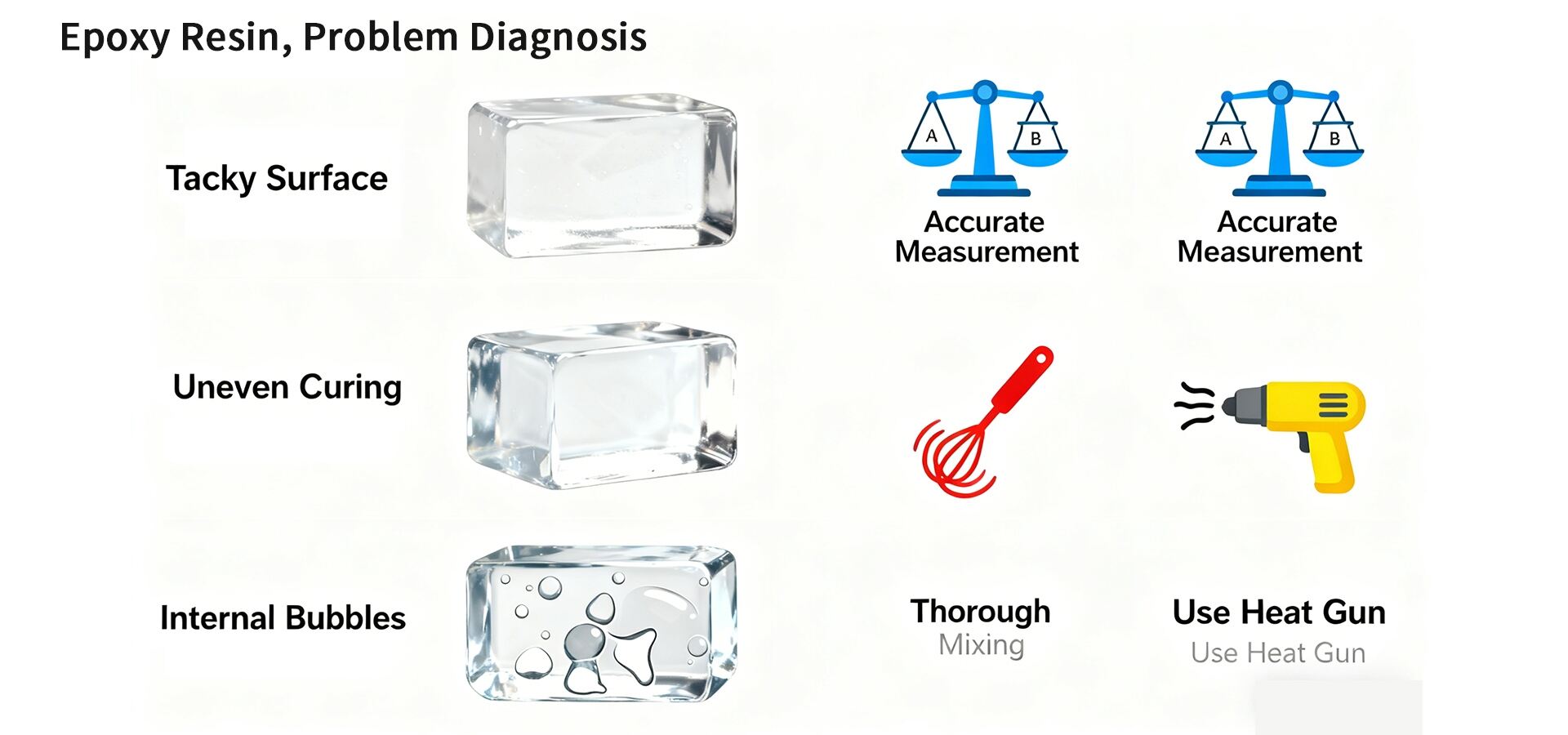

6. Risoluzione dei Problemi — Problemi Comuni e Soluzioni

Causa: rapporto errato, miscelazione insufficiente, temperatura bassa. Soluzione: rimuovere lo strato appiccicoso e riverniciare assicurandosi di utilizzare il corretto rapporto di miscelazione; per problemi diffusi di appiccicosità considerare la levigatura e la riverniciatura.

Causa: miscelazione errata localizzata o contaminazione. Soluzione: rimuovere la zona interessata, pulire e riapplicare con resina epossidica correttamente miscelata.

Causa: miscelazione troppo rapida, alta umidità, stampi contaminati. Soluzione: portare i materiali alla temperatura di lavoro, miscelare delicatamente, utilizzare una pistola termica o il sottovuoto/degasaggio sotto pressione per componenti critici.

Causa: esposizione ai raggi UV, invecchiamento, stabilizzanti scadenti. Soluzione: utilizzare resina stabile ai raggi UV o un rivestimento superiore con filtro UV; specificare formulazioni contenenti HALS per impiego all'aperto.

7. Consigli avanzati per l'industria e controlli di produzione

Queste tecniche di livello industriale rappresentano l'esperienza fondamentale che abbiamo accumulato e validato come produttore originale grazie alla collaborazione con numerosi clienti OEM/ODM. Non forniamo soltanto resine, ma offriamo anche soluzioni ottimizzate per l'intero vostro processo.

8. Conclusione: la precisione determina le prestazioni

Padroneggiare il rapporto di miscelazione dell'epossidico e il processo di indurimento è la base di qualsiasi progetto di successo. Trattandolo con la precisione scientifica che richiede, si sblocca il potenziale completo di questo materiale straordinario, garantendo durata, bellezza e affidabilità.

Hai bisogno di una guida specifica? Siamo qui per aiutarti.

Come un fabbrica di origine con profonda competenza tecnica, forniamo più che semplice resina—forniamo soluzioni. Il nostro team di assistenza tecnica può aiutarti a selezionare il prodotto giusto e ottimizzare il tuo processo per la tua specifica applicazione.

Scarica le schede tecniche dei nostri prodotti

Scopri la nostra gamma completa di resine epossidiche

Contattare il nostro team di assistenza tecnica

Notizie di rilievo

Notizie di rilievo2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25