Ein detailliertes, branchenorientiertes Handbuch für genaues Messen, Mischen, Aushärtungssteuerung und Fehlerbehebung — geeignet für Hobbyisten, Kunsthandwerker und industrielle Hersteller.

1. Einleitung

Das korrekte Mischen von Epoxidharz ist der wichtigste Schritt, um kristallklare, langlebige und blasenfreie Ergebnisse zu erzielen – egal ob Sie Schmuck herstellen, einen River-Tisch gießen, einen Boden beschichten oder Elektronik versiegeln. Falsches Mischverhältnis und unsachgemäße Aushärtung sind die Hauptursachen für klebrige Oberflächen, weiche Stellen, Vergilbung, Rissbildung oder unvollständige Aushärtung.

Dieser Leitfaden bietet Ihnen eine vollständige, für Anfänger verständliche, aber dennoch professionelle Übersicht über Mischverhältnisse, Werkzeuge, Methoden, Aushärtebedingungen, Fehlerbehebung und praktische Tipps aus industriellen Anwendungen.

2. Teil 1: Das richtige Epoxid-Mischverhältnis beherrschen

2.1 Die Chemie hinter dem Mischverhältnis

Das Mischverhältnis ist die genaue Menge Harz (Teil A) und Härter (Teil B), die für eine vollständige chemische Reaktion (Polymerisation) erforderlich ist. Weicht das Verhältnis ab, verbleiben nicht umgesetzte Moleküle, was zu einem weichen, klebrigen oder schwachen Endprodukt führt, das niemals vollständig aushärtet.

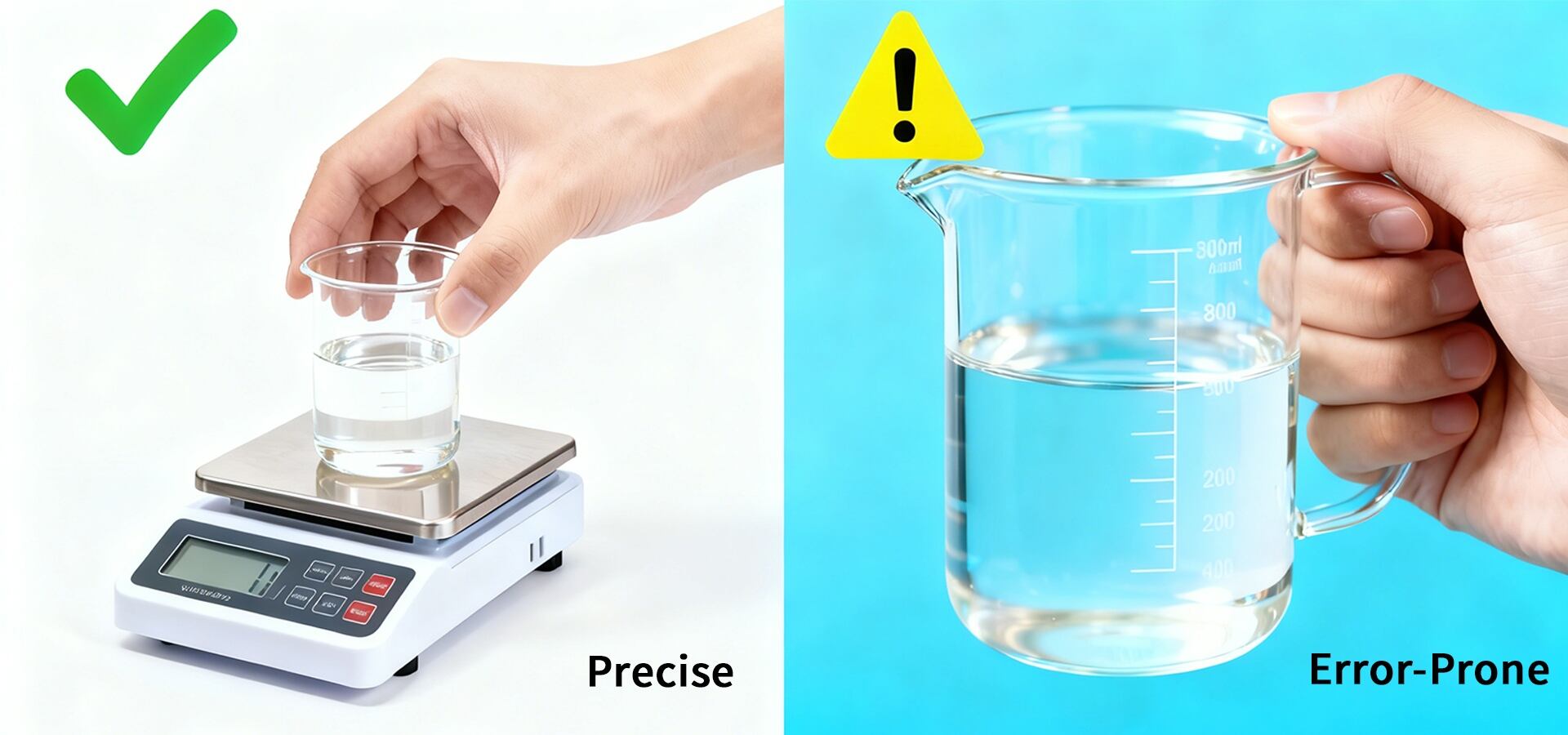

2.2 Gewicht vs. Volumen: Ein entscheidender Unterschied

Die häufigste Ursache für Mischfehler ist die Verwechslung von Gewicht und Volumen. Volumenmessungen sind bei kleinen Hobbychargen einfacher (1:1, 2:1 nach Volumen), aber anfällig für Meniskus-Effekte, eingeschlossene Luft und Viskositätsunterschiede. In der Industrie und bei Hochleistungssystemen werden häufig Mischverhältnisse nach Gewicht (z. B. 100:30 nach Gewicht) angegeben, um Wiederholbarkeit und Präzision zu gewährleisten.

| Methode | Vorteile | Nachteile | Bestes für |

| Nach Gewicht | Hohe Genauigkeit, nicht beeinflusst durch Luftblasen. | Benötigt eine digitale Waage. | Industrielle Anwendung, große Mengen, kritische Anwendungen. |

| Nach Volumen | Bequem, verwendet abgestufte Messbecher. | Unpräzise aufgrund von Blasen, Meniskus und Viskosität. | Kleinkunst, nicht kritische Anwendungen. |

3. Schritt-für-Schritt-Mischverfahren

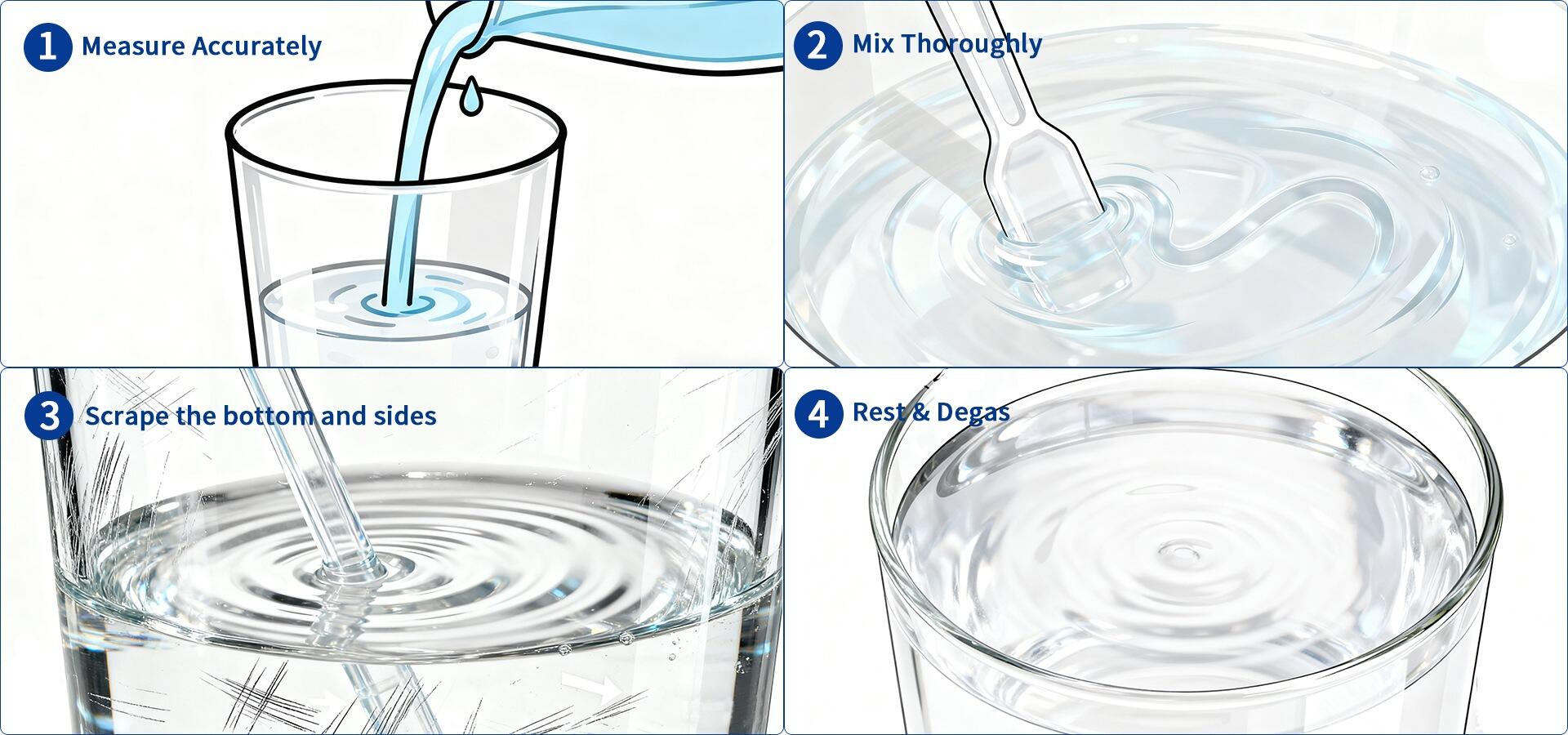

Befolgen Sie diese Schritte für zuverlässige Ergebnisse. Viele Fehler entstehen dadurch, dass einer der unten aufgeführten Grundschritte übersprungen wird.

Überprüfen Sie immer das technische Datenblatt (TDS) des Herstellers auf das genaue Mischverhältnis, die Topfzeit, empfohlenen Temperaturen und Sicherheitshinweise.

Verwenden Sie eine kalibrierte digitale Waage für Gewichtsverhältnisse, tariert den Behälter und fügen Sie die Komponenten präzise hinzu. Verwenden Sie für Volumenverhältnisse identische Eichbecher und stellen Sie eine ebene Messung sicher.

Gießen Sie Teil B langsam in Teil A. Schnelles Gießen oder Spritzen führt zur Einschließung von Luft.

Mischen Sie langsam und systematisch für die empfohlene Zeit (normalerweise 2–5 Minuten bei Hobby-Systemen; Industrie-Systeme erfordern möglicherweise maschinelles Mischen). Streifen Sie häufig die Seiten und den Boden ab, um das gesamte Material einzuarbeiten.

Lassen Sie die Mischung 1–3 Minuten ruhen, damit Mikroblasen aufsteigen können. Verwenden Sie nach Möglichkeit eine Vakuumkammer für optische Anwendungen oder Vergussarbeiten.

Bei tiefen Güssen schichtenweise gießen (z. B. 5–10 mm pro Schicht) und zwischen den Güssen eine teilweise Abkühlung einplanen, um die Exothermie zu kontrollieren.

4. Teil 2: Der Aushärtungsprozess von Epoxidharz entschlüsselt

4.1 Aushärtungsstufen und Definitionen

Ein typischer Epoxidaushärtungsprozess durchläuft mehrere Stufen:

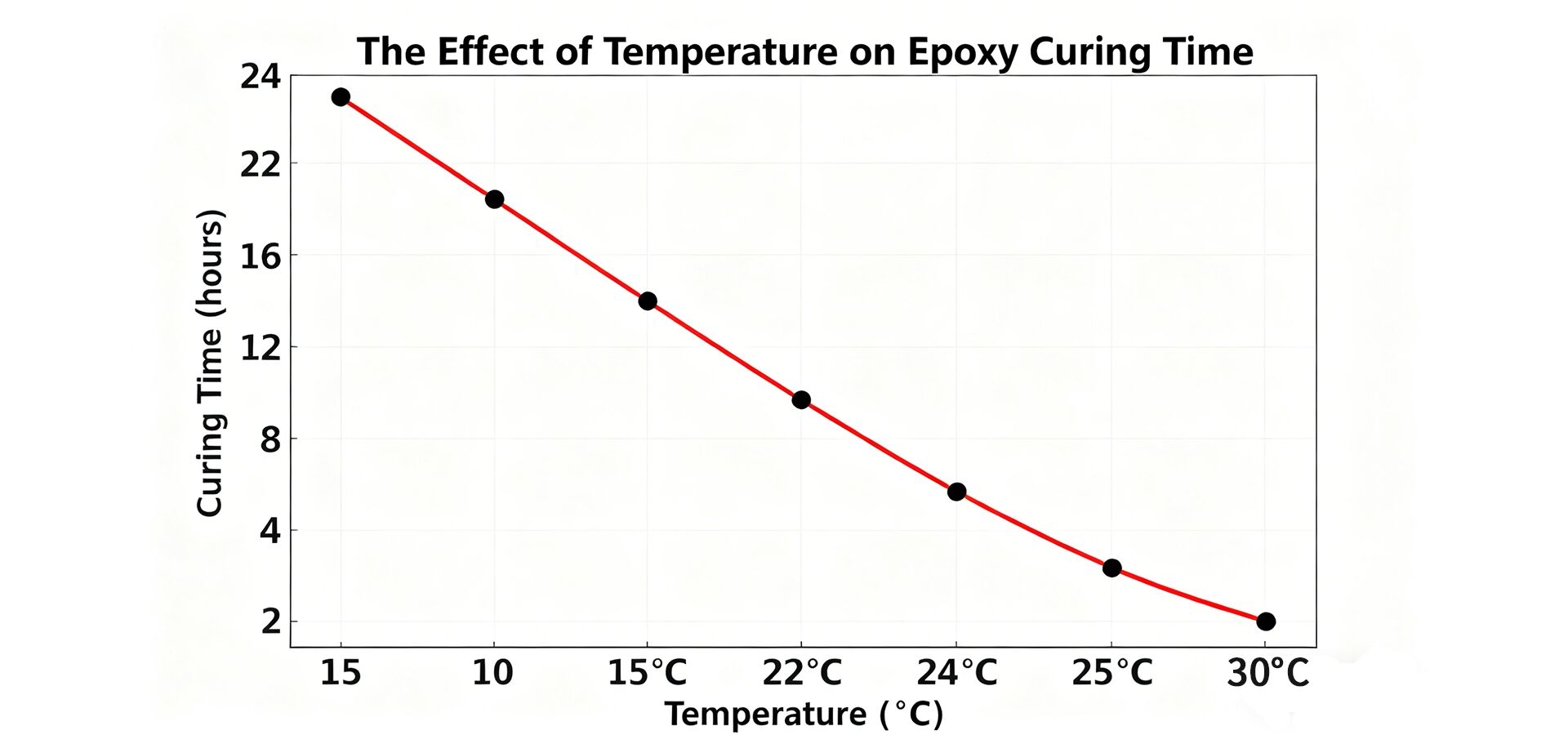

4.2 Temperatur: Der bestimmende Faktor

Die Temperatur steuert die Reaktionskinetik. Wärmere Bedingungen beschleunigen die Aushärtung (kürzere Verarbeitungszeit, schnellere Gelierung), kältere Bedingungen verlangsamen oder verhindern sogar eine vollständige Aushärtung. Die meisten Universal-Epoxidharze zeigen ihre beste Leistung bei 20–25 °C (68–77 °F). Für kontrollierte industrielle Prozesse ist eine stabile Temperatur sicherzustellen und die Exothermie mit einem Infrarot-Thermometer zu überwachen.

4.3 Exotherm-Management

Exotherm ist die Wärme, die durch die Polymerisation entsteht. Bei großen Mengen kann sich die Wärme ansammeln und zu schnellen Temperaturspitzen, Vergilbung, Rissbildung oder Sieden führen. Verwenden Sie langsam aushärtende Tiefgussformulierungen, schichtweises Gießen und vermeiden Sie das Einschließen großer Gussmengen ohne Belüftung.

5. Häufige Misch- und Aushärteprobleme sowie Lösungen

Vertretende Aushärterwartungen (abhängig von den technischen Datenblättern und Bedingungen):

| System | Potleben | Anfangshärtung (trocken zum Anfassen) | Vollständige Aushärtung |

| Kunstharz für Basteln/Kunst | 30–120 min | 6–12 Stunden | 48–72 Stunden |

| Tiefguss (langsam) | 2–8 Stunden | 12–24 Stunden | 3–7 Tage |

| Industrielles Vergießen | 10–60 min | 2–8 Stunden | 24–72 Stunden |

| Schnellhärtende Klebstoffe | 5–60 min | 0,5–2 Stunden | 12–24 Stunden |

Hinweis: Die vollständigen mechanischen Eigenschaften können sich im Laufe der Zeit entwickeln; befolgen Sie die Nachhärtungsempfehlungen des Herstellers (einige Systeme erfordern eine Nachbehandlung bei 60 °C, um die endgültigen Eigenschaften zu erreichen).

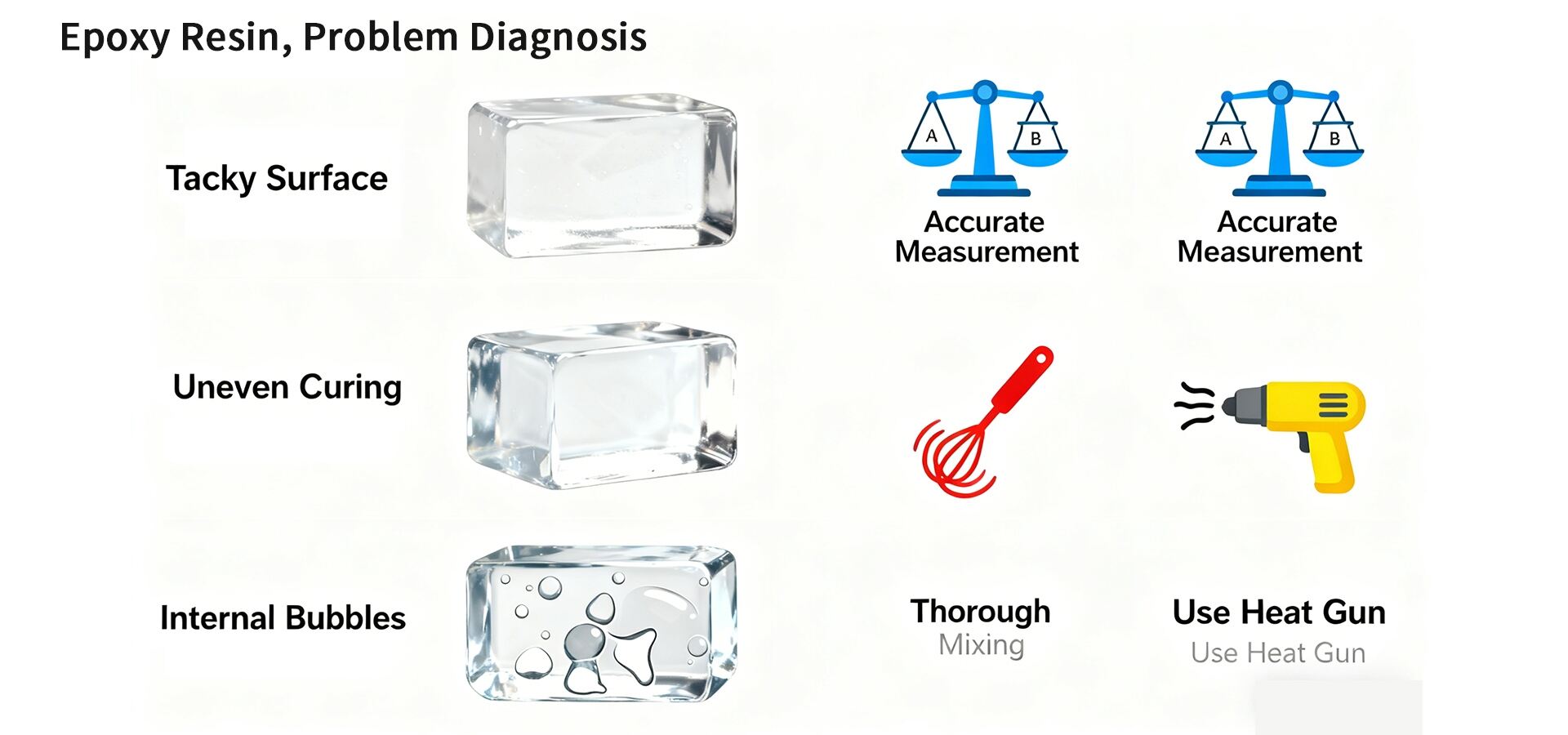

6. Fehlerbehebung — Häufige Probleme und Lösungen

Ursache: Falsches Mischverhältnis, unzureichendes Mischen, niedrige Temperatur. Abhilfe: Entfernen Sie die klebrige Schicht und tragen Sie erneut auf, nachdem Sie ein korrektes Mischverhältnis sichergestellt haben; bei ausgeprägten Oberflächenklebrigkeit Problemen Schleifen und erneutes Auftragen in Betracht ziehen.

Ursache: Lokales falsches Mischen oder Verschmutzung. Abhilfe: Bereich ausschneiden, reinigen und erneut mit richtig gemischtem Epoxidharz auftragen.

Ursache: Zu schnelles Mischen, hohe Luftfeuchtigkeit, verschmutzte Formen. Abhilfe: Materialien auf Verarbeitungstemperatur erwärmen, vorsichtig mischen, Heißluftgebläse oder Vakuumentspannung/Druckguss für kritische Teile verwenden.

Ursache: UV-Belastung, Alterung, schlechte Stabilisatoren. Abhilfe: UV-stabile Harze oder Deckschicht mit UV-Blocker verwenden; Formulierungen mit HALS für den Außeneinsatz vorsehen.

7. Fortgeschrittene industrielle Tipps und Produktionskontrollen

Diese technischen Verfahren auf Industriestufe stellen die Kernerfahrung dar, die wir als Hersteller durch Zusammenarbeit mit zahlreichen OEM-/ODM-Kunden gesammelt und validiert haben. Wir liefern nicht nur Harze, sondern bieten auch optimierte Lösungen für Ihren gesamten Prozess an.

8. Fazit: Präzision führt zu Leistung

Die Beherrschung des Epoxidharz-Mischverhältnisses und des Aushärtungsprozesses ist die Grundlage für jedes erfolgreiche Projekt. Indem Sie es mit der geforderten wissenschaftlichen Präzision behandeln, erschließen Sie das volle Potenzial dieses außergewöhnlichen Materials und gewährleisten Dauerhaftigkeit, Ästhetik und Zuverlässigkeit.

Benötigen Sie spezifische Anleitung? Wir helfen Ihnen gerne weiter.

Als ein quelle Fabrik mit tiefgreifender technischer Expertise bieten wir mehr als nur Harz – wir bieten Lösungen. Unser technischer Support kann Ihnen bei der Auswahl des richtigen Produkts helfen und Ihren Prozess für Ihre spezifische Anwendung optimieren.

Laden Sie technische Datenblätter für unsere Produkte herunter

Entdecken Sie unser komplettes Sortiment an Epoxidharzen

Unser technisches Support-Team zu kontaktieren

Top-Nachrichten

Top-Nachrichten2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25