Hobiler, sanatçılar ve endüstriyel üreticiler için uygun, doğru ölçüm, karıştırma, sertleşme kontrolü ve sorun gidermeye yönelik detaylı, sektöre yönelik bir kılavuz.

1. giriş

Epoksi reçineyi doğru şekilde karıştırmak, takı yapımından nehir masası dökümüne, zemin kaplamasına veya elektroniklerin korunmasına kadar uygulamalarda kristal berraklığında, dayanıklı ve kabarcıksız sonuçlar elde etmek için en önemli adımdır. Karışım oranının yanlış olması ve uygun olmayan sertleşme, yüzeyin yapışkan kalması, yumuşak noktalar, sararma, çatlama veya tamamlanmamış sertleşmenin başlıca nedenleridir.

Bu kılavuz, karışım oranları, aletler, yöntemler, sertleşme koşulları, sorun giderme ve endüstriyel uygulamalardan alınan gerçek dünya ipuçları konularında size eksiksiz, yeni başlayanlara uygun ancak profesyonel bir analiz sunar.

2. Bölüm 1: Epoksi Karışım Oranını Öğrenmek

2.1 Oranın Arkasındaki Kimya

Karışım oranı, tam bir kimyasal reaksiyonun (polimerizasyon) gerçekleşmesi için gereken reçine (A Bileşeni) ve sertleştirici (B Bileşeni) miktarının kesin değeridir. Oran yanlış olursa, tepkimeye girmemiş moleküller kalır ve sonuçta ürün yumuşak, yapışkan veya zayıf olur ve asla tam olarak sertleşmez.

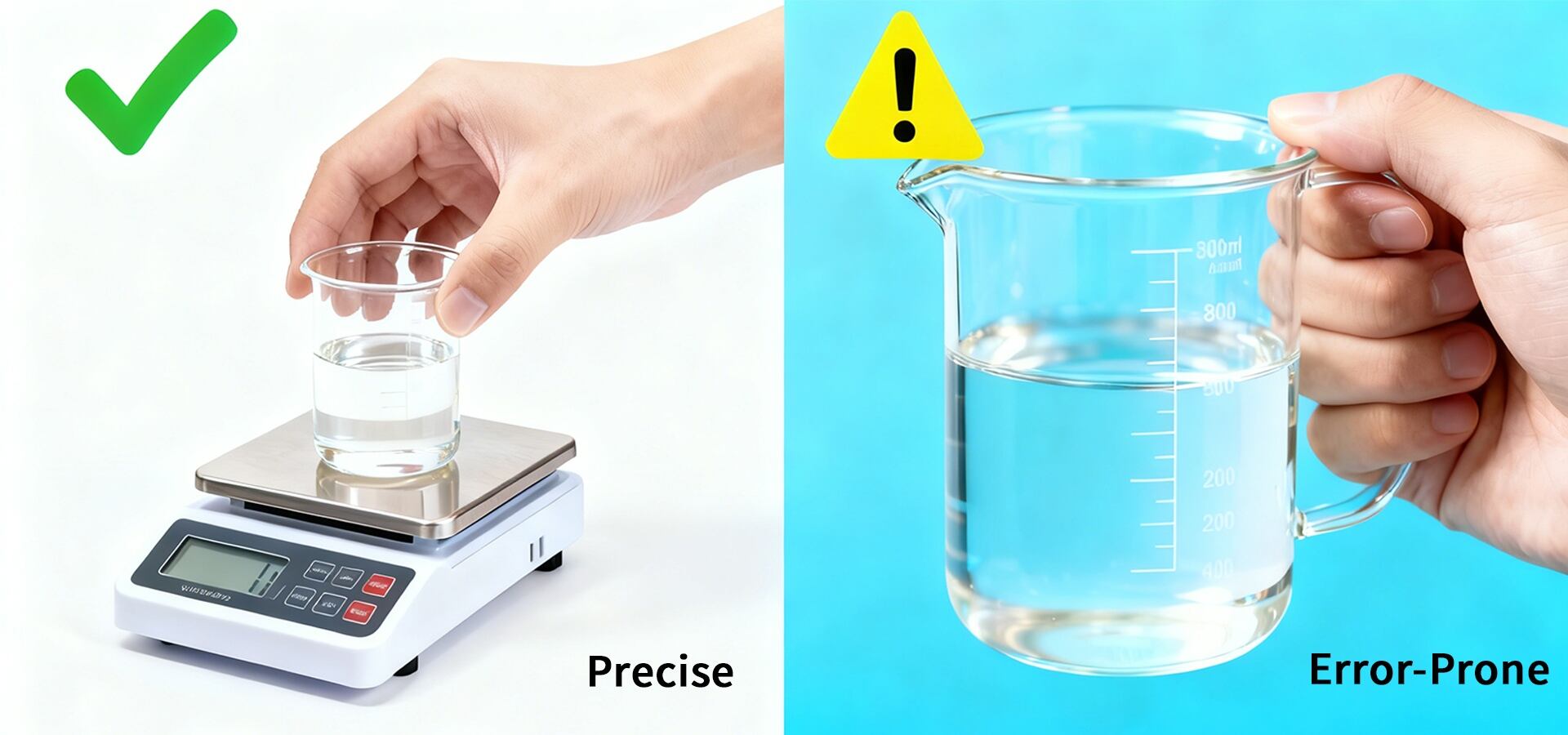

2.2 Ağırlık ile Hacim: Kritik Bir Farklılık

Karışım hatalarının en yaygın nedeni ağırlık ile hacmin karıştırılmasıdır. Hacim ölçümleri küçük hobiler için daha kolaydır (hacimce 1:1, 2:1 gibi), ancak menisküs etkilerine, hapsedilmiş hava ve viskozite farklılıklarına karşı savunmasızdır. Endüstriyel ve yüksek performanslı sistemlerde tekrarlanabilirlik ve hassasiyet için genellikle ağırlık oranları belirtilir (örneğin ağırlıkça 100:30).

| Yötem | Avantajlar | Dezavantajlar | En iyisi |

| Ağırlıkca | Yüksek doğruluk, hava kabarcıklarından etkilenmez. | Dijital terazi gerektirir. | Endüstriyel kullanım, büyük partiler, kritik uygulamalar. |

| Hacme Göre | Gradüeli kaplar kullandığından kullanışlıdır. | Köpükler, menisküs ve viskozite nedeniyle ölçüm hatası yapabilir. | Küçük el sanatları, kritik olmayan uygulamalar. |

3. Adım Adım Karıştırma Prosedürü

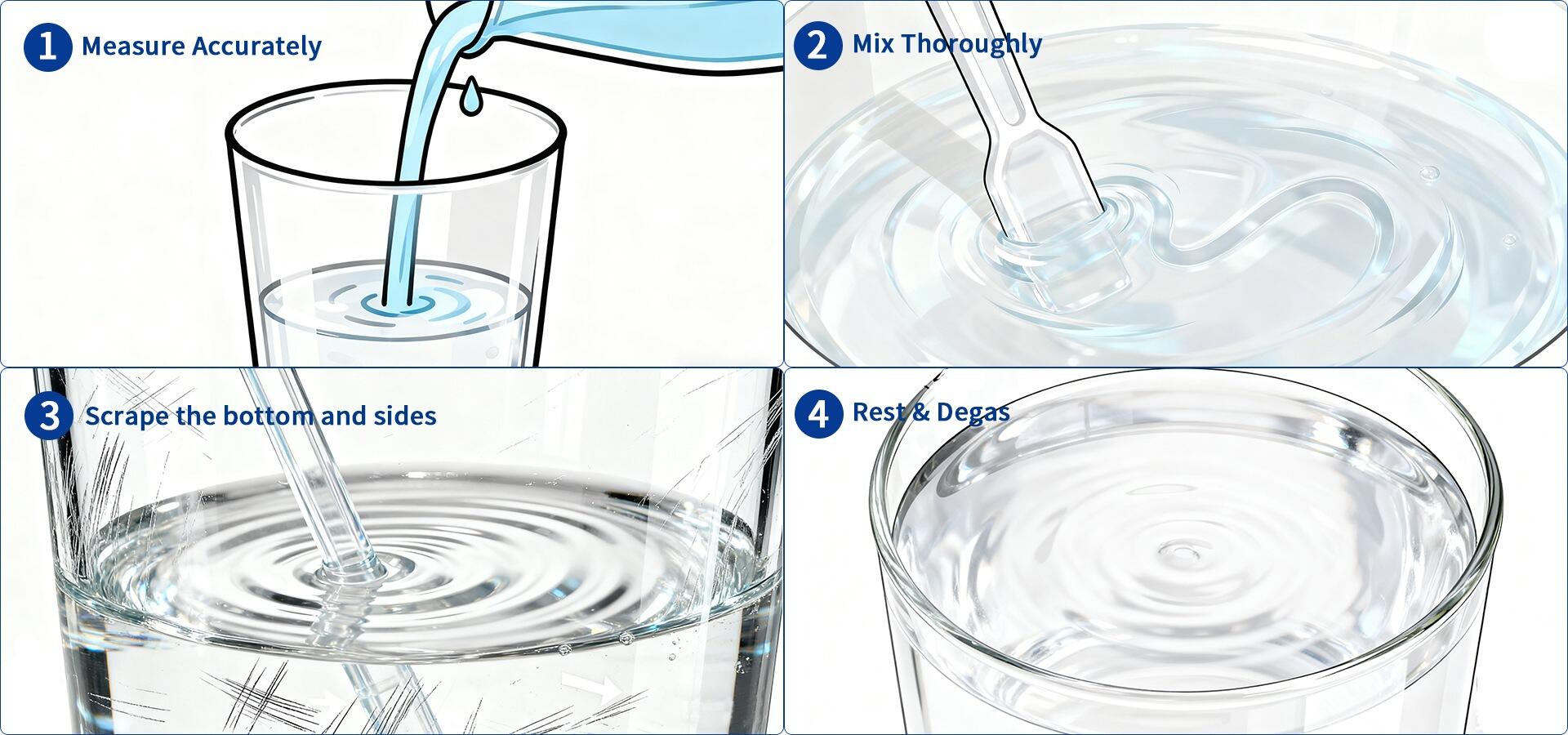

Güvenilir sonuçlar almak için bu adımları izleyin. Birçok hata, aşağıdaki temel adımlardan birinin atlanmasıyla ortaya çıkar.

Tam oran, kullanım ömrü, önerilen sıcaklıklar ve güvenlik notları için her zaman üreticinin Teknik Veri Sayfası'nı (TDS) kontrol edin.

Ağırlık oranları için kalibre edilmiş dijital bir terazi kullanın, kabı dara alın ve bileşenleri hassas bir şekilde ekleyin. Hacim oranları için aynı ölçekli kaplar kullanın ve düzgün ölçüm yaptığınızdan emin olun.

B bileşenini A bileşenine yavaşça dökün. Hızlı dökmek veya sıçratmak hava kabarcığı tuzağı oluşturur.

Önerilen süre boyunca (genellikle hobi sistemleri için 2–5 dakika; endüstriyel sistemler mekanik karıştırma gerektirebilir) yavaş ve sistematik olarak karıştırın. Tüm malzemenin karışmasına yardımcı olmak için kenarları ve alt kısmı sık sık kazıyın.

Karışımın dinlenmesi için 1–3 dakika bekleyin, böylece mikro kabarcıklar yukarı çıkabilir. Mümkünse optik uygulamalar veya potting işlemleri için vakum odası kullanın.

Derin dökümler için katmanlar halinde dökün (örneğin, her katman için 5–10 mm) ve ekzotermik reaksiyonu kontrol etmek için dökümler arasında kısmi soğumaya izin verin.

4. 2. Bölüm: Epoksi Sertleşme Sürecini Demystifying

4.1 Sertleşme Aşamaları ve Tanımlar

Tipik bir epoksi sertleşmesi birkaç aşamadan geçer:

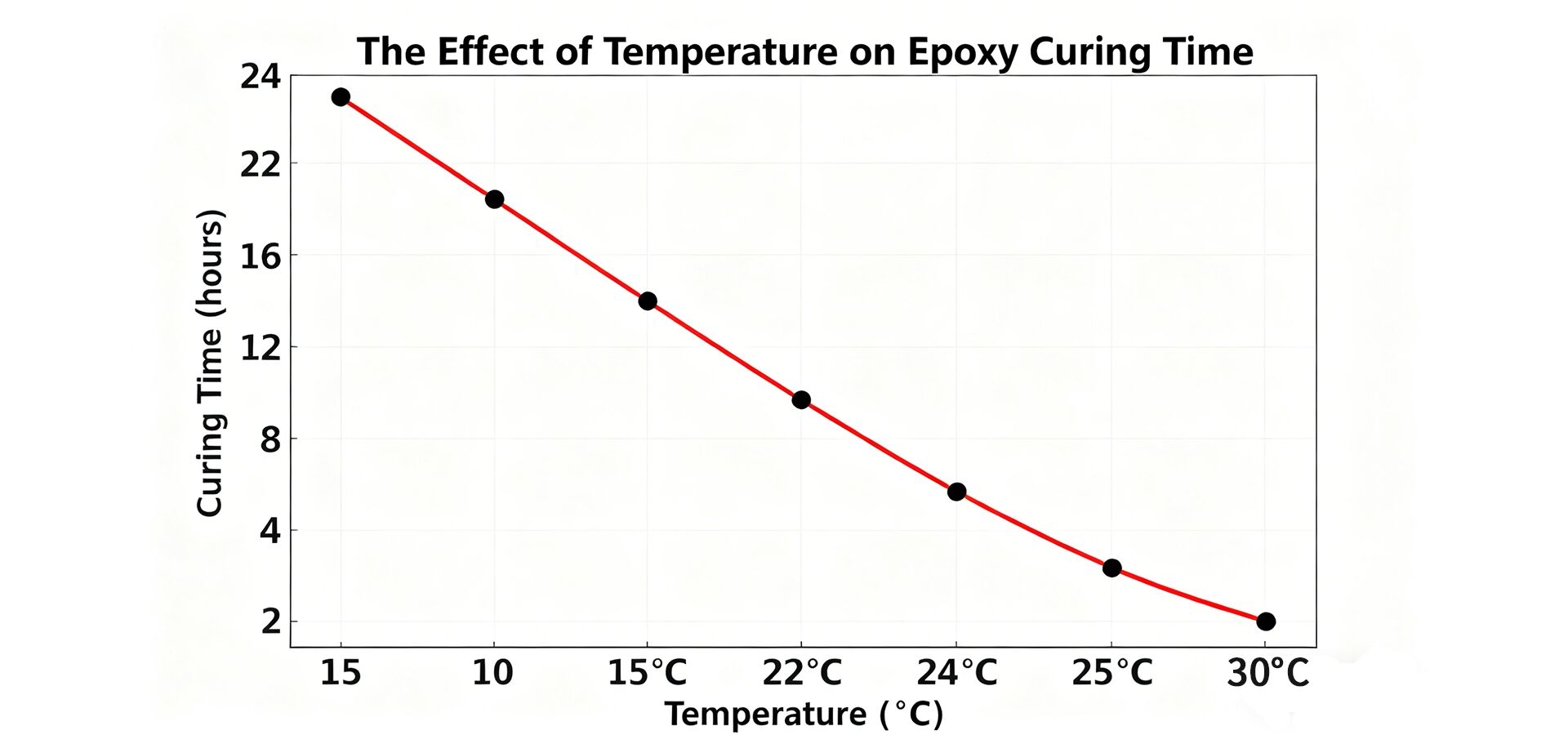

4.2 Sıcaklık: Belirleyici Faktör

Sıcaklık, reaksiyon kinetiğini kontrol eder. Daha sıcak koşullar sertleşmeyi hızlandırır (daha kısa kullanım ömrü, daha hızlı jelleşme), soğuk koşullar ise sertleşmeyi yavaşlatabilir veya hatta tam sertleşmenin gerçekleşmesini engelleyebilir. Genel amaçlı çoğu epoksi ürün, 20–25°C (68–77°F) aralığında en iyi performansı gösterir. Kontrollü endüstriyel süreçler için sıcaklık sabitliğini koruyun ve ekzotermik reaksiyonu bir IR termometre ile izleyin.

4.3 Ekzotermik Reaksiyon Yönetimi

Ekzoterm, polimerizasyon sırasında oluşan ısıdır. Büyük hacimlerde bu ısının birikmesi hızlı sıcaklık artışlarına, sararmaya, çatlamaya veya kaynamaya neden olabilir. Yavaş sertleşen derin döküm karışımları kullanın, katmanlar halinde döküm yapın ve havalandırma olmadan büyük dökümleri kapalı alanlara uygulamaktan kaçının.

5. Karıştırma ve Sertleşme ile İlgili Yaygın Sorunlar ve Çözümler

Temsili sertleşme beklentileri (Teknik Veri Sayfası ve koşullara tabidir):

| Sistem | Kullanılabilir süre | İlk Sertleşme (yapışkan olmayan) | Tam Kuruma |

| El Sanatı / Sanat Epoksisi | 30–120 dakika | 6–12 saat | 48–72 saat |

| Derin Döküm (yavaş) | 2–8 saat | 12–24 saat | 3–7 gün |

| Endüstriyel Dolum | 10–60 dakika | 2–8 saat | 24–72 saat |

| Hızlı Kürlenme Yapıştırıcıları | 5–60 dakika | 0,5–2 saat | 12–24 saat |

Not: Mekanik özellikler zamanla tam olarak gelişebilir; nihai özellikleri elde etmek için üreticinin kürlenme sonrası önerilerini uygulayın (bazı sistemlerin nihai özelliklere ulaşması için 60°C'de ısıtma gerektirebilir).

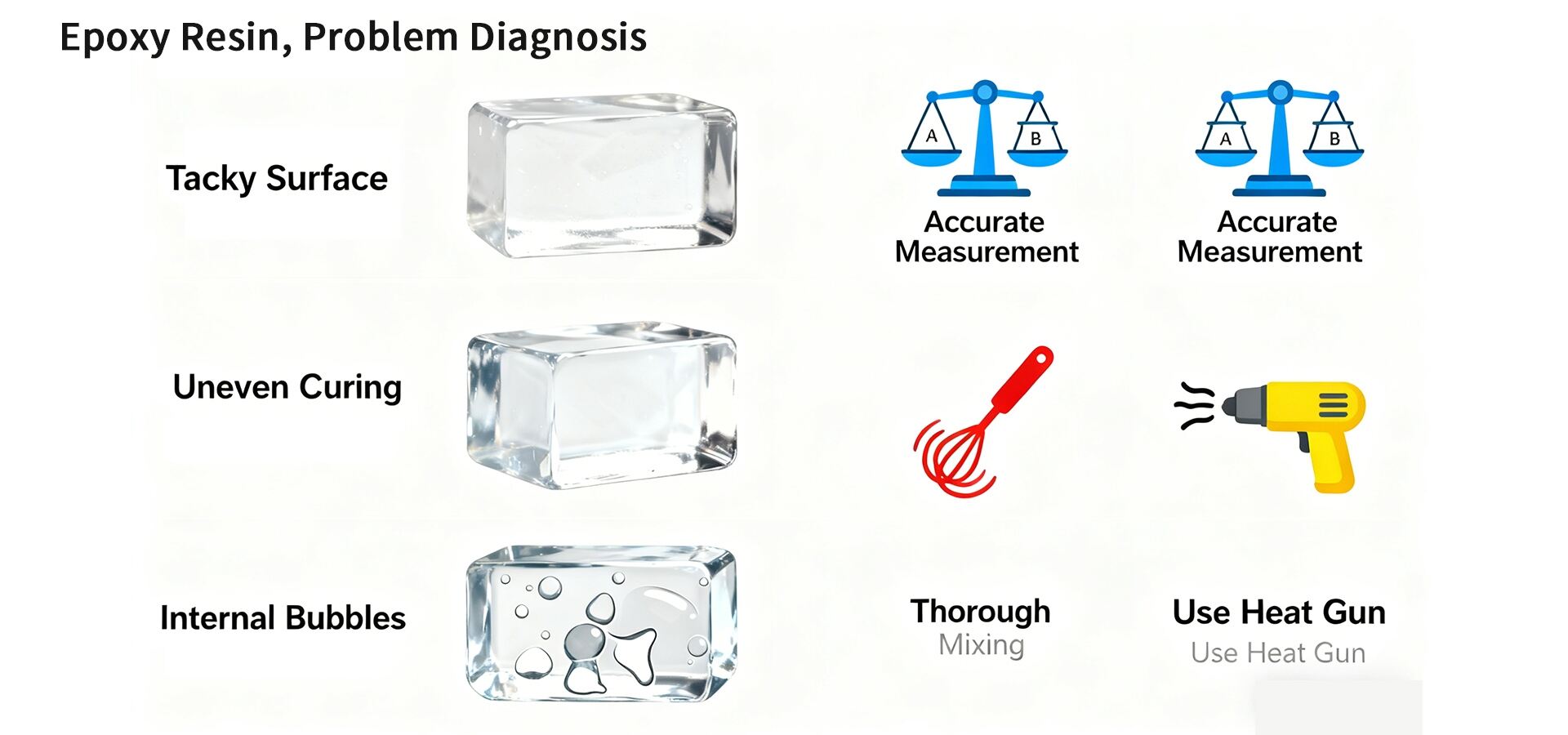

6. Sorun Giderme — Yaygın Sorunlar ve Çözümleri

Nedeni: Yanlış oran, yetersiz karıştırma, düşük sıcaklık. Çözüm: Yapışkan katmanı çıkarın ve doğru karışım oranını sağladıktan sonra tekrar kaplayın; büyük yüzeylerde yapışkanlık sorunu varsa zımparalama ve yeniden kaplama düşünülebilir.

Nedeni: Yerel yanlış karışım veya kontaminasyon. Çözüm: Bölgeyi kesin, temizleyin ve doğru karıştırılmış epoksiyi yeniden uygulayın.

Neden: Hızlı karıştırma, yüksek nem, kirli kalıplar. Çözüm: Malzemeleri çalışma sıcaklığına kadar ısıtın, nazikçe karıştırın, kritik parçalar için ısı tabancası veya vakumla de-gazlama/basınçlı döküm kullanın.

Neden: UV maruziyeti, yaşlanma, zayıf stabilizatörler. Çözüm: UV-stabil reçine kullanın veya UV engelleyici bir kaplama uygulayın; açık hava kullanımı için HALS içeren formülasyonlar belirtin.

7. İleri Endüstriyel İpuçları ve Üretim Kontrolleri

Bu endüstriyel düzeydeki teknikler, çok sayıda OEM/ODM müşterisiyle iş birliği yaparak bir kaynak üretici olarak biriktirdiğimiz ve doğruladığımız temel deneyimimizdir. Sadece reçine tedarik etmekle kalmıyor, aynı zamanda tüm sürecinize yönelik optimize edilmiş çözümler sunuyoruz.

8. Sonuç: Hassasiyet Performansa Gider

Epoksi karışım oranını ve kürlenme sürecini doğru bir şekilde öğrenmek, başarılı her projenin temelidir. Bu işleme gerektiği gibi bilimsel hassasiyetle yaklaşırsanız, bu inanılmaz malzemenin tam potansiyelini açarsınız ve dayanıklılık, estetik ve güvenilirlik sağlarsınız.

Özel Rehberliğe mi İhtiyaç Duyuyorsunuz? Yardımcı Olmaya Hazırız.

Sunarak uzun vadeli ilişkiler sürdürmeye çalışıyoruz. kaynak fabrikası derin teknik uzmanlığa sahip olarak sadece reçine değil—aynı zamanda çözümler sunuyoruz. Teknik destek ekibimiz, uygun ürünü seçmenize ve özel uygulamanıza göre sürecinizi optimize etmenize yardımcı olabilir.

Ürünlerimiz İçin Teknik Veri Sayfalarını İndirin

Epoksi Reçinelerimizin Tam Yelpazesini Keşfedin

Teknik destek ekibimizle iletişime geçmeyi çekinmeyin

Son Haberler

Son Haberler2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25