Ένα λεπτομερές, προσανατολισμένο στη βιομηχανία εγχειρίδιο για ακριβή μέτρηση, ανάμειξη, έλεγχο σκλήρυνσης και επίλυση προβλημάτων — κατάλληλο για ερασιτέχνες, εργάτες τέχνης και βιομηχανικούς παραγωγούς.

1. Εισαγωγή

Η σωστή ανάμειξη της εποξειδικής ρητίνης είναι το πιο σημαντικό βήμα για την επίτευξη διαυγών, ανθεκτικών και χωρίς φυσαλίδες αποτελεσμάτων — είτε δημιουργείτε κοσμήματα, είτε χύνετε ένα τραπέζι με εποξειδική ροή, επικαλύπτετε δάπεδο ή σφραγίζετε ηλεκτρονικά. Η λανθασμένη αναλογία ανάμειξης και η εσφαλμένη σκλήρυνση είναι οι κύριοι λόγοι για κολλώδεις επιφάνειες, μαλακά σημεία, κίτρινο χρώμα, ρωγμές ή μη πλήρη σκλήρυνση.

Αυτός ο οδηγός σας παρέχει μια πλήρη, φιλική προς τους αρχάριους αλλά επαγγελματική ανάλυση των αναλογιών ανάμειξης, των εργαλείων, των μεθόδων, των συνθηκών σκλήρυνσης, της επίλυσης προβλημάτων και πρακτικών συμβουλών από βιομηχανικές εφαρμογές.

2. Μέρος 1: Διαχείριση της Αναλογίας Ανάμειξης Εποξειδίου

2.1 Η Χημεία Πίσω από την Αναλογία

Η αναλογία ανάμειξης είναι η ακριβής ποσότητα ρητίνης (Μέρος Α) και σκληρυντικού (Μέρος Β) που απαιτείται για μια πλήρη χημική αντίδραση (πολυμερισμό). Αν η αναλογία δεν είναι σωστή, παραμένουν μη αντιδρώντα μόρια, με αποτέλεσμα ένα μαλακό, κολλώδες ή αδύναμο τελικό προϊόν που δεν σκληρύνει ποτέ πλήρως.

2.2 Βάρος έναντι Όγκου: Μια Κρίσιμη Διάκριση

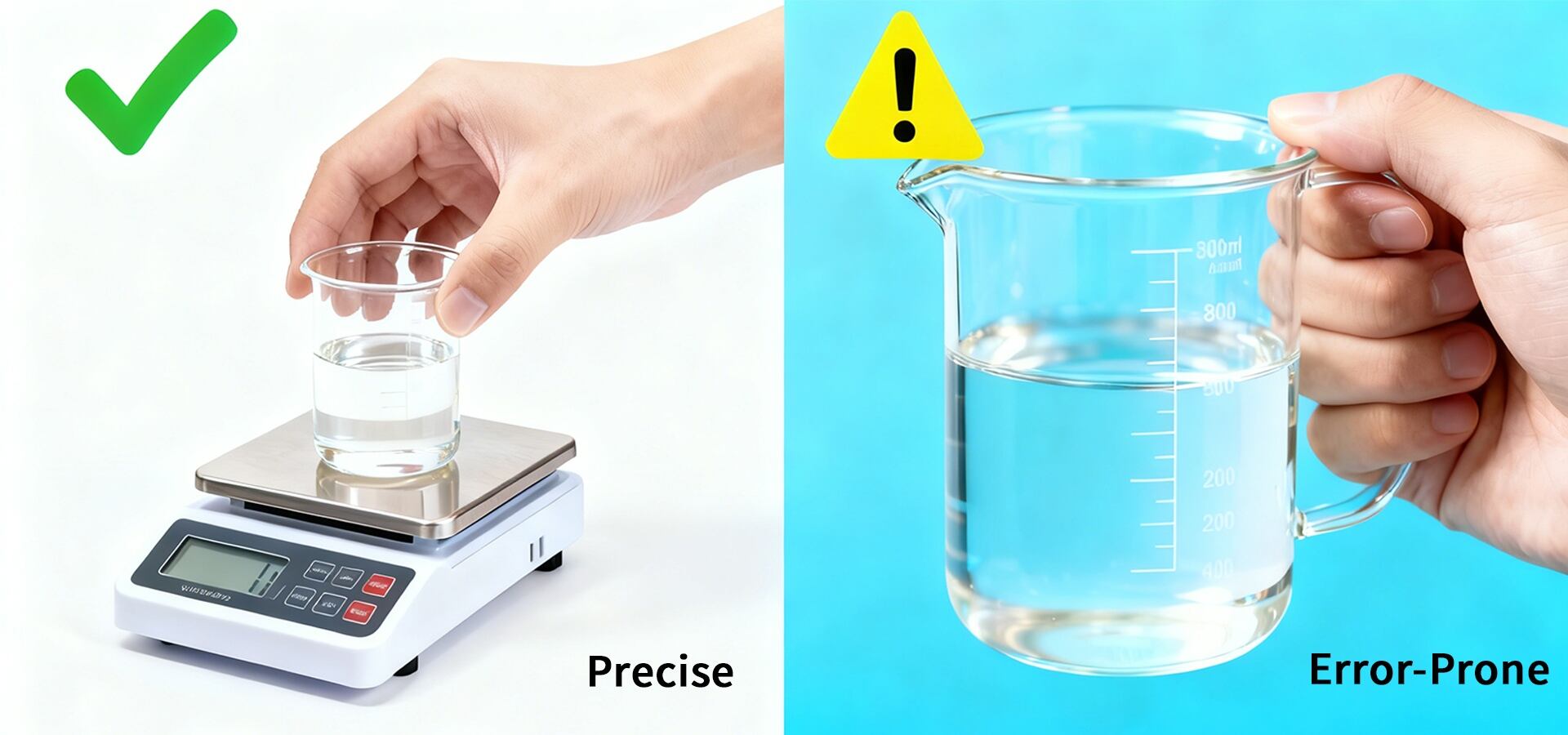

Η πιο συνηθισμένη αιτία σφάλματος στην ανάμειξη είναι η σύγχυση μεταξύ βάρους και όγκου. Οι μετρήσεις όγκου είναι πιο εύκολες για μικρές ερασιτεχνικές παρτίδες (1:1, 2:1 κατ' όγκο), αλλά είναι ευάλωτες σε φαινόμενα μηνίσκου, παγιδευμένο αέριο και διαφορές ιξώδους. Τα βιομηχανικά και υψηλής απόδοσης συστήματα συνήθως καθορίζουν αναλογίες βάρους (π.χ. 100:30 κατά βάρος) για επαναληψιμότητα και ακρίβεια.

| Μέθοδος | Πλεονεκτήματα | Μειονεκτήματα | Καλύτερο για |

| Κατά Βάρος | Υψηλή ακρίβεια, δεν επηρεάζεται από φυσαλίδες αέρα. | Απαιτείται ψηφιακή ζυγαριά. | Βιομηχανική χρήση, μεγάλες παρτίδες, κρίσιμες εφαρμογές. |

| Κατά όγκο | Βολικό, χρησιμοποιεί βαθμονομημένα κύπελλα. | Μη ακριβές λόγω φυσαλίδων, μηνίσκου και ιξώδους. | Μικρά εργαστήρια, μη κρίσιμες εφαρμογές. |

3. Διαδικασία Ανάμειξης Βήμα-Προς-Βήμα

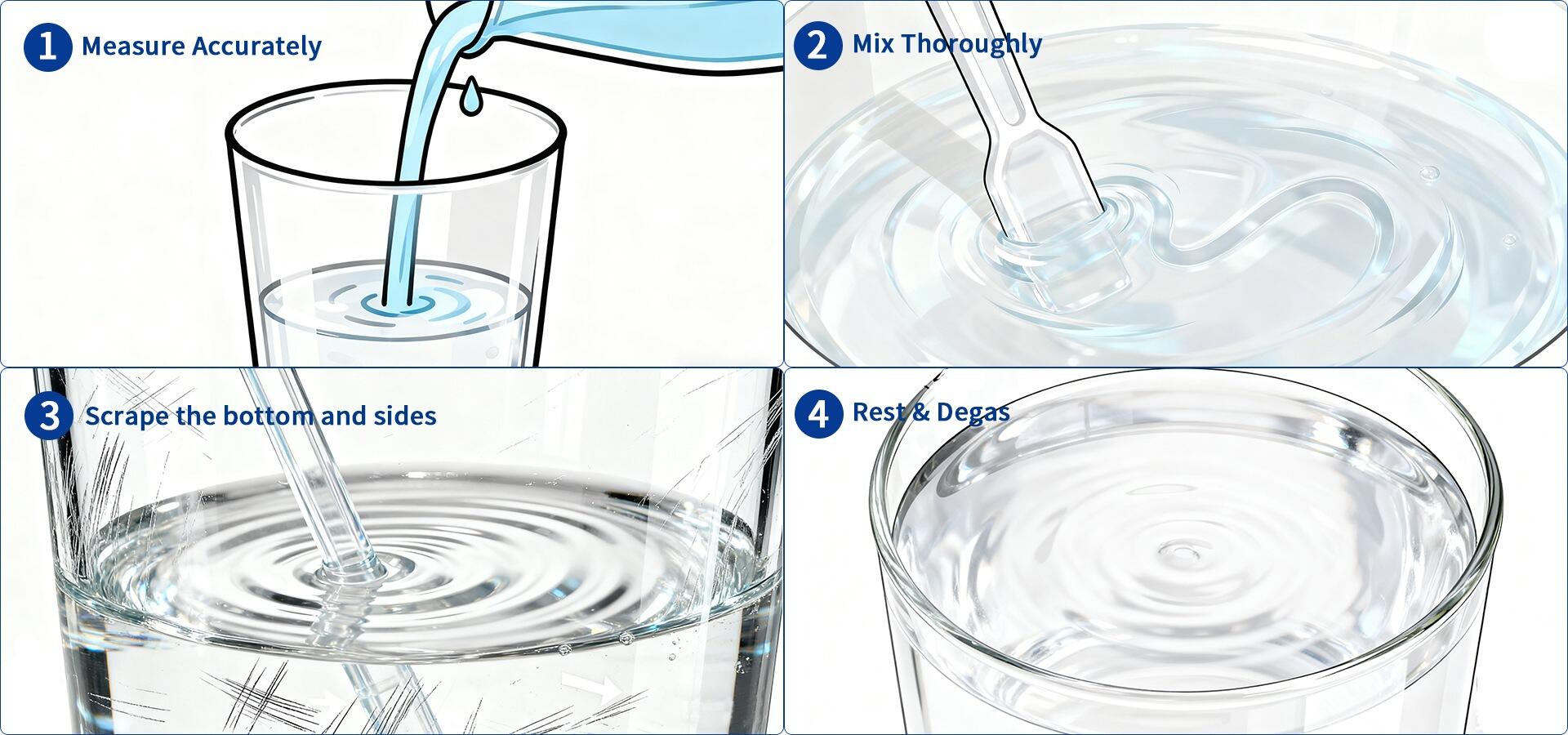

Ακολουθήστε αυτά τα βήματα για αξιόπιστα αποτελέσματα. Πολλές αποτυχίες οφείλονται στην παράλειψη ενός από τα βασικά παρακάτω βήματα.

Ελέγχετε πάντα το Φύλλο Τεχνικών Δεδομένων (TDS) του κατασκευαστή για την ακριβή αναλογία, τη διάρκεια χρήσης, τις συνιστώμενες θερμοκρασίες και τις υποδείξεις ασφαλείας.

Χρησιμοποιήστε ψηφιακή ζυγαριά βαθμονομημένη για τους λόγους βάρους, μηδενίστε το δοχείο και προσθέστε ακριβώς τα συστατικά. Για λόγους όγκου, χρησιμοποιήστε πανομοιότυπα βαθμονομημένα κύπελλα και βεβαιωθείτε ότι η μέτρηση είναι επίπεδη.

Ρίξτε αργά το Μέρος Β στο Μέρος Α. Το γρήγορο ρίξιμο ή το αφρίζειν παγιδεύει αέρα.

Αναμίξτε αργά και με σύστημα για τον συνιστώμενο χρόνο (συνήθως 2–5 λεπτά για συστήματα χόμπι· τα βιομηχανικά συστήματα μπορεί να απαιτούν μηχανική ανάμιξη). Σκάψτε συχνά τις πλευρές και τον πάτο για να ενσωματώσετε όλο το υλικό.

Αφήστε το μείγμα να ηρεμήσει για 1–3 λεπτά ώστε οι μικροφυσαλίδες να ανέλθουν. Χρησιμοποιήστε θάλαμο κενού, όταν είναι δυνατόν, για εργασίες οπτικής ή ενσωμάτωσης.

Για βαθιά ρίξιμο, ρίξτε σε επίπεδα (π.χ. 5–10 mm ανά επίπεδο) και επιτρέψτε μερική ψύξη μεταξύ των ριξιμάτων για να ελέγξετε τον εξώθερμο χρόνο.

4. Μέρος 2: Απομυθοποίηση της Διαδικασίας Σκλήρυνσης Εποξειδίων

4.1 Στάδια Σκλήρυνσης & Ορισμοί

Η τυπική σκλήρυνση εποξειδίου προχωρά μέσω αρκετών σταδίων:

4.2 Θερμοκρασία: Ο Κυρίαρχος Παράγοντας

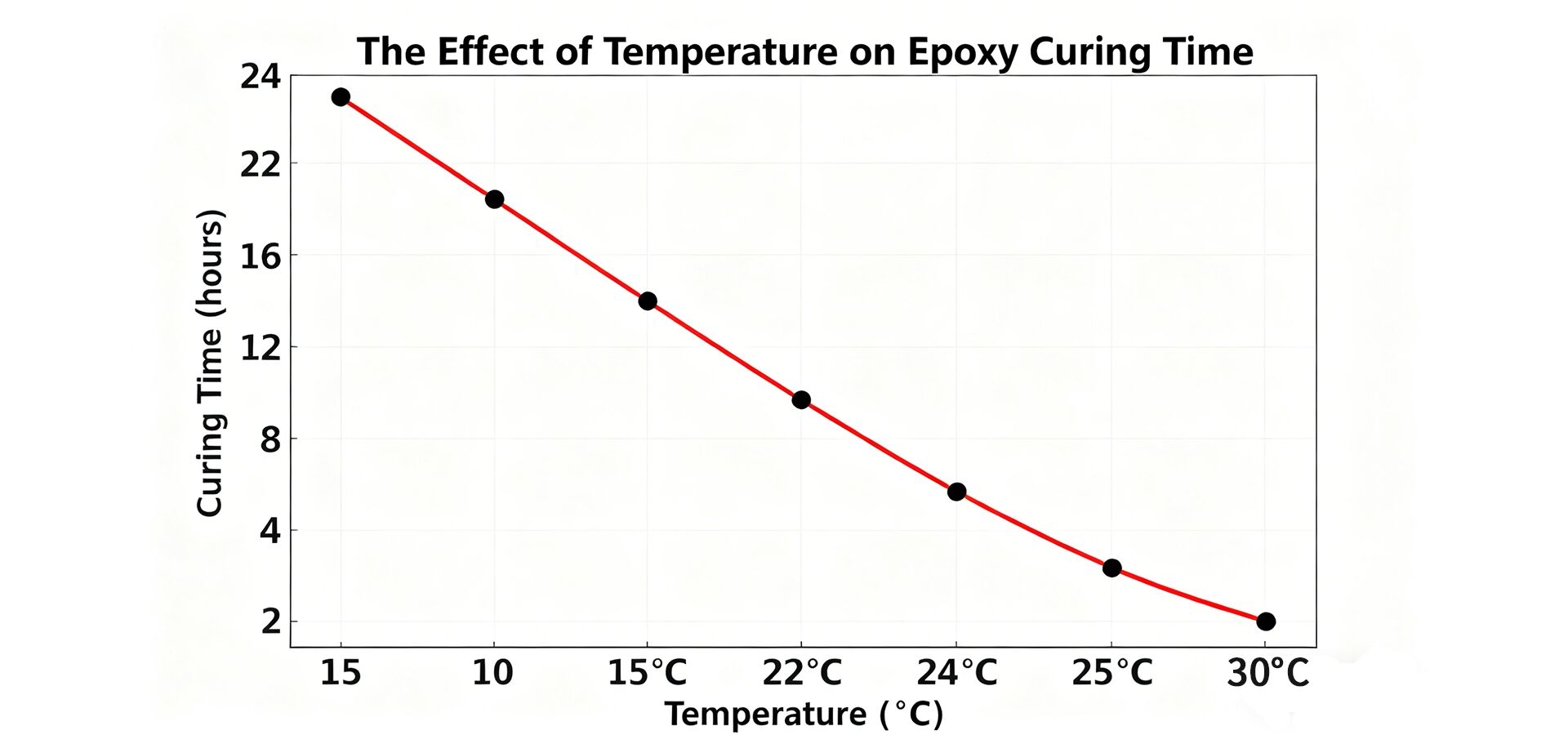

Η θερμοκρασία ελέγχει την κινητική της αντίδρασης. Πιο ζεστές συνθήκες επιταχύνουν τη σκλήρυνση (μικρότερη διάρκεια εργασιμότητας, γρηγορότερη πήξη), ενώ οι ψυχρότερες επιβραδύνουν ή ακόμη και αποτρέπουν την πλήρη σκλήρυνση. Τα περισσότερα εποξείδια γενικής χρήσης λειτουργούν καλύτερα στους 20–25°C (68–77°F). Για ελεγχόμενες βιομηχανικές διαδικασίες, διατηρήστε σταθερή θερμοκρασία και παρακολουθείτε τον εξώθερμο με θερμόμετρο IR.

4.3 Διαχείριση Εξώθερμης Αντίδρασης

Η εξώθερμη αντίδραση είναι η θερμότητα που παράγεται από την πολυμερική αντίδραση. Σε μεγάλος όγκους, η συσσώρευση θερμότητας μπορεί να προκαλέσει απότομη αύξηση της θερμοκρασίας, κίτρινο χρώμα, ρωγμές ή βρασμό. Χρησιμοποιείτε συνθέσεις για αργή σκλήρυνση σε βαθιά ρίψη, επιστρώσεις κατά στρώσεις και αποφεύγετε την τοποθέτηση μεγάλων όγκων χωρίς εξαερισμό.

5. Συνηθισμένα Προβλήματα και Λύσεις στην Ανάμειξη και Σκλήρυνση

Αντιπροσωπευτικές προσδοκίες σκλήρυνσης (υπόκειται στο TDS και τις συνθήκες):

| Σύστημα | Ζωή στο κανάκι | Αρχική σκλήρυνση (χωρίς κόλλα) | Πλήρης Πολυμερισμός |

| Εποξειδική για Χειροτεχνίες / Τέχνη | 30–120 λεπτά | 6–12 ώρες | 48–72 ώρες |

| Βαθιά Ρίψη (αργή) | 2–8 ώρες | 12–24 ώρες | 3–7 ημέρες |

| Βιομηχανική Ενσωμάτωση | 10–60 λεπτά | 2–8 ώρες | 24–72 ώρες |

| Γρήγορα εποξειδικά κολλητικά | 5–60 λεπτά | 0,5–2 ώρες | 12–24 ώρες |

Σημείωση: Οι πλήρεις μηχανικές ιδιότητες ενδέχεται να αναπτυχθούν με την πάροδο του χρόνου· ακολουθήστε τις οδηγίες του κατασκευαστή για τη μετά-σκλήρυνση (ορισμένα συστήματα απαιτούν υπόθερμανση στους 60°C για να επιτευχθούν οι τελικές ιδιότητες).

6. Αντιμετώπιση προβλημάτων — Συχνά προβλήματα και λύσεις

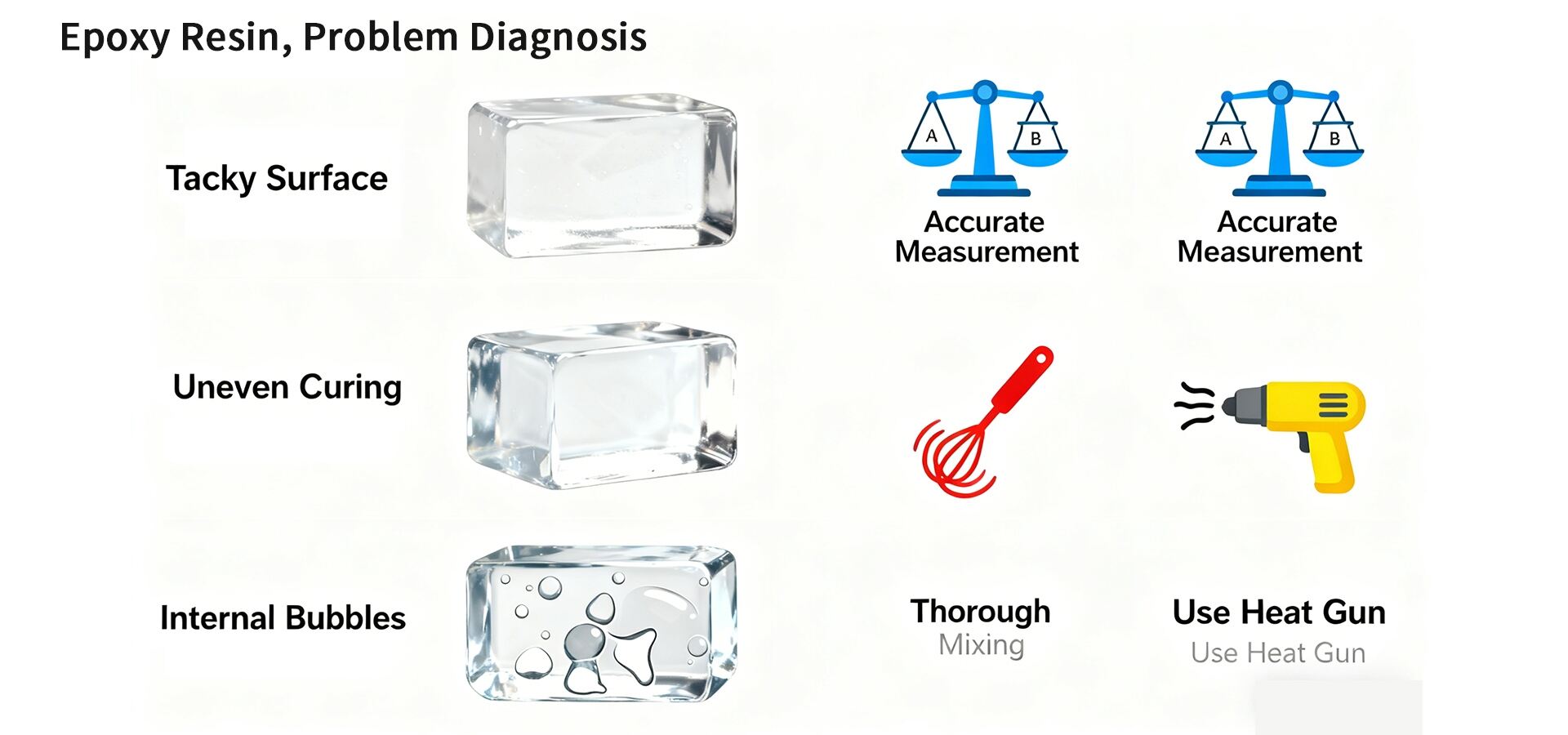

Αιτία: Λανθασμένη αναλογία, ανεπαρκής ανάμειξη, χαμηλή θερμοκρασία. Λύση: Αφαιρέστε το κολλώδες στρώμα και επαναλάβετε την επικάλυψη βεβαιωμένοι ότι η αναλογία ανάμειξης είναι σωστή· για ευρεία προβλήματα κολλώδους επιφάνειας, εξεπίλαση και επαναλάβετε την επικάλυψη.

Αιτία: Τοπική λανθασμένη ανάμειξη ή μόλυνση. Λύση: Κόψτε την περιοχή, καθαρίστε και επαναλάβετε την εφαρμογή με σωστά αναμεμειγμένο εποξειδικό υλικό.

Αιτία: Γρήγορη ανάμειξη, υψηλή υγρασία, μολυσμένα καλούπια. Λύση: Θερμάνετε τα υλικά στη θερμοκρασία εργασίας, αναμείξτε προσεκτικά, χρησιμοποιήστε καυστήρα θερμού αέρα ή αποαέρωση με κενό/χύτευση υπό πίεση για κρίσιμα εξαρτήματα.

Αιτία: Έκθεση σε UV, γήρανση, κακοί σταθεροποιητές. Λύση: Χρησιμοποιήστε ρητίνη σταθερή στο UV ή επικαλύψτε με επικάλυψη που αποκλείει το UV· καθορίστε συνθέσεις που περιέχουν HALS για εξωτερική χρήση.

7. Προηγμένες Βιομηχανικές Συμβουλές και Έλεγχος Παραγωγής

Αυτές οι τεχνικές βιομηχανικού επιπέδου αποτελούν τη βασική εμπειρία που έχουμε συσσωρεύσει και επικυρώσει ως κατασκευαστής προμηθευτής μέσω συνεργασιών με πολυάριθμους πελάτες OEM/ODM. Δεν προμηθεύουμε μόνο ρητίνες, αλλά προσφέρουμε και βελτιστοποιημένες λύσεις για ολόκληρη τη διαδικασία σας.

8. Συμπέρασμα: Ακρίβεια οδηγεί σε απόδοση

Η κατανόηση της αναλογίας ανάμειξης της εποξειδικής ρητίνης και της διαδικασίας σκλήρυνσης αποτελεί το θεμέλιο οποιουδήποτε επιτυχημένου έργου. Αντιμετωπίζοντας τη διαδικασία με την επιστημονική ακρίβεια που απαιτεί, αποκτάτε πλήρη πρόσβαση στις δυνατότητες αυτού του εξαιρετικού υλικού, εξασφαλίζοντας ανθεκτικότητα, ομορφιά και αξιοπιστία.

Χρειάζεστε ειδικές οδηγίες; Είμαστε εδώ για να βοηθήσουμε.

Ως πηγή Εργοστασίου με εμβαθύνουσα τεχνική εμπειρογνωμοσύνη, παρέχουμε περισσότερα από απλά ρητίνες· παρέχουμε λύσεις. Η ομάδα τεχνικής υποστήριξής μας μπορεί να σας βοηθήσει να επιλέξετε το κατάλληλο προϊόν και να βελτιστοποιήσετε τη διαδικασία για τη συγκεκριμένη εφαρμογή σας.

Κατεβάστε τα Φύλλα Τεχνικών Δεδομένων για τα Προϊόντα μας

Ανακαλύψτε την Πλήρη Γκάμα Εποξειδικών Ρητινών μας

Επικοινωνήσετε με την ομάδα τεχνικής υποστήριξής μας

Τελευταία Νέα

Τελευταία Νέα2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25