Szczegółowy, branżowy przewodnik dotyczący dokładnego dawkowania, mieszania, kontroli procesu wiązania i rozwiązywania problemów — odpowiedni dla hobbystów, rzemieślników oraz producentów przemysłowych.

1. Wprowadzenie

Prawidłowe mieszanie żywicy epoksydowej to najważniejszy krok w osiąganiu przezroczystych, trwałe i wolnych od pęcherzyków wyników — niezależnie od tego, czy tworzysz biżuterię, wlewasz stół rzeczny, pokrywasz podłogę czy uszczelniasz elementy elektroniczne. Nieprawidłowa proporcja mieszania oraz niewłaściwy proces wiązania to najczęstsze przyczyny lepkich powierzchni, miękkich miejsc,żółknięcia, pęknięć lub niepełnego utwardzenia.

Ten przewodnik oferuje kompletny, przejrzysty, ale profesjonalny przegląd stosunków mieszania, narzędzi, metod, warunków utwardzania, rozwiązywania problemów oraz praktycznych wskazówek zastosowań przemysłowych.

2. Część 1: Opanowanie stosunku mieszania żywic epoksydowych

2.1 Chemia stojąca za stosunkiem mieszania

Stosunek mieszania to dokładna ilość żywicy (Część A) i utwardzacza (Część B) wymagana do pełnej reakcji chemicznej (polimeryzacji). Jeśli stosunek jest nieprawidłowy, pozostają nieprzereagowane cząsteczki, co prowadzi do miękkiego, lepkiego lub słabo wytrzymałego produktu końcowego, który nigdy się całkowicie nie utwardzi.

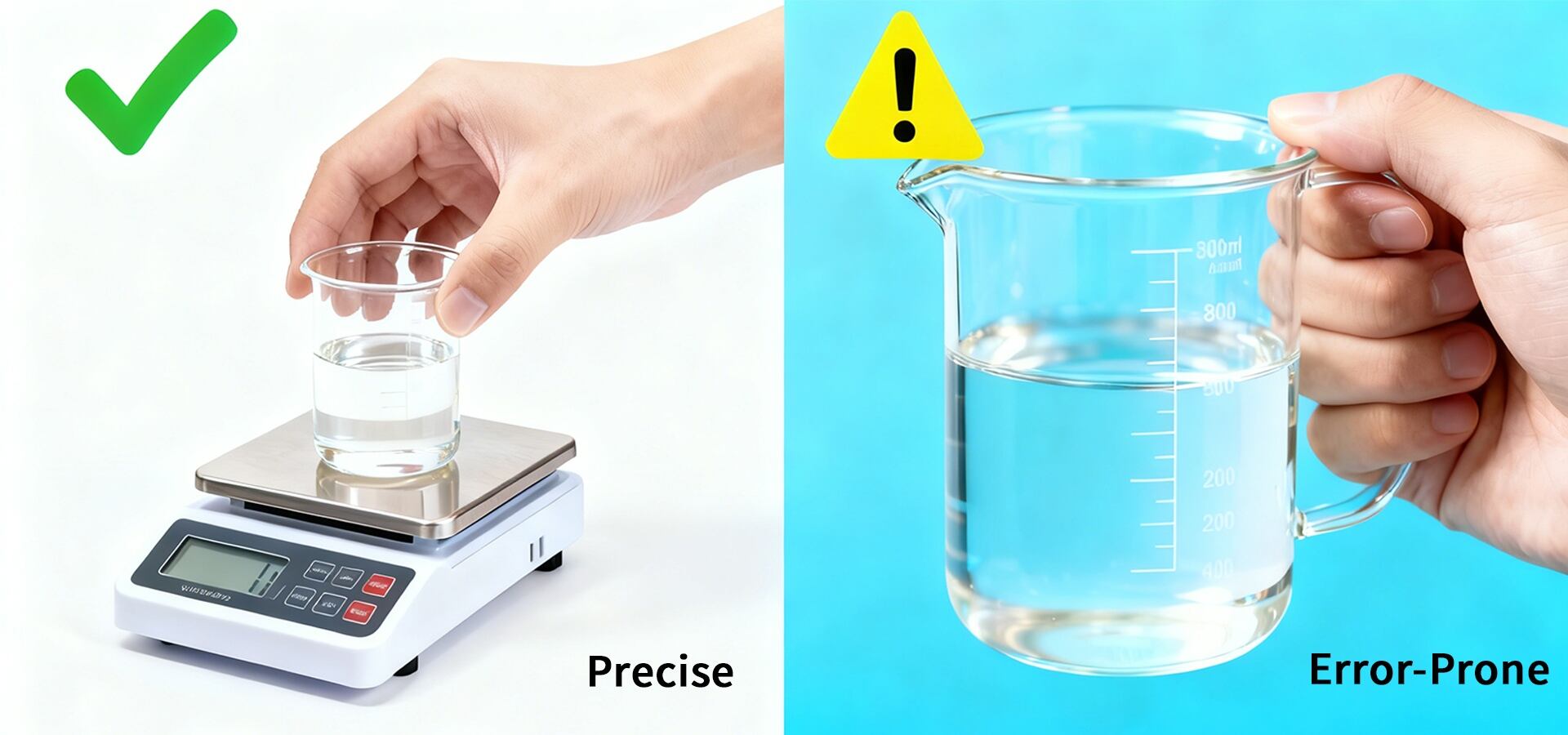

2.2 Masa a objętość: istotna różnica

Najczęstszą przyczyną błędów podczas mieszania jest mylenie masy z objętością. Pomiar objętości jest łatwiejszy przy małych porcjach hobbystycznych (1:1, 2:1 objętościowo), ale narażony na skutki menisku, pęcherzyki powietrza oraz różnice lepkości. W systemach przemysłowych i wysokowydajnych najczęściej podaje się stosunki wagowe (np. 100:30 wagowo) dla zapewnienia powtarzalności i precyzji.

| Metoda | Zalety | Wady | Najlepszy dla |

| Wagowo | Wysoka dokładność, niewrażliwe na pęcherzyki powietrza | Wymaga wagi cyfrowej. | Zastosowanie przemysłowe, duże partie, zastosowania krytyczne. |

| Według objętości | Wygodne, używa szklanych kuflów z podziałką. | Niedokładne ze względu na pęcherzyki, menisk i lepkość. | Małe wyroby, zastosowania nieryzykowne. |

3. Procedura mieszania krok po kroku

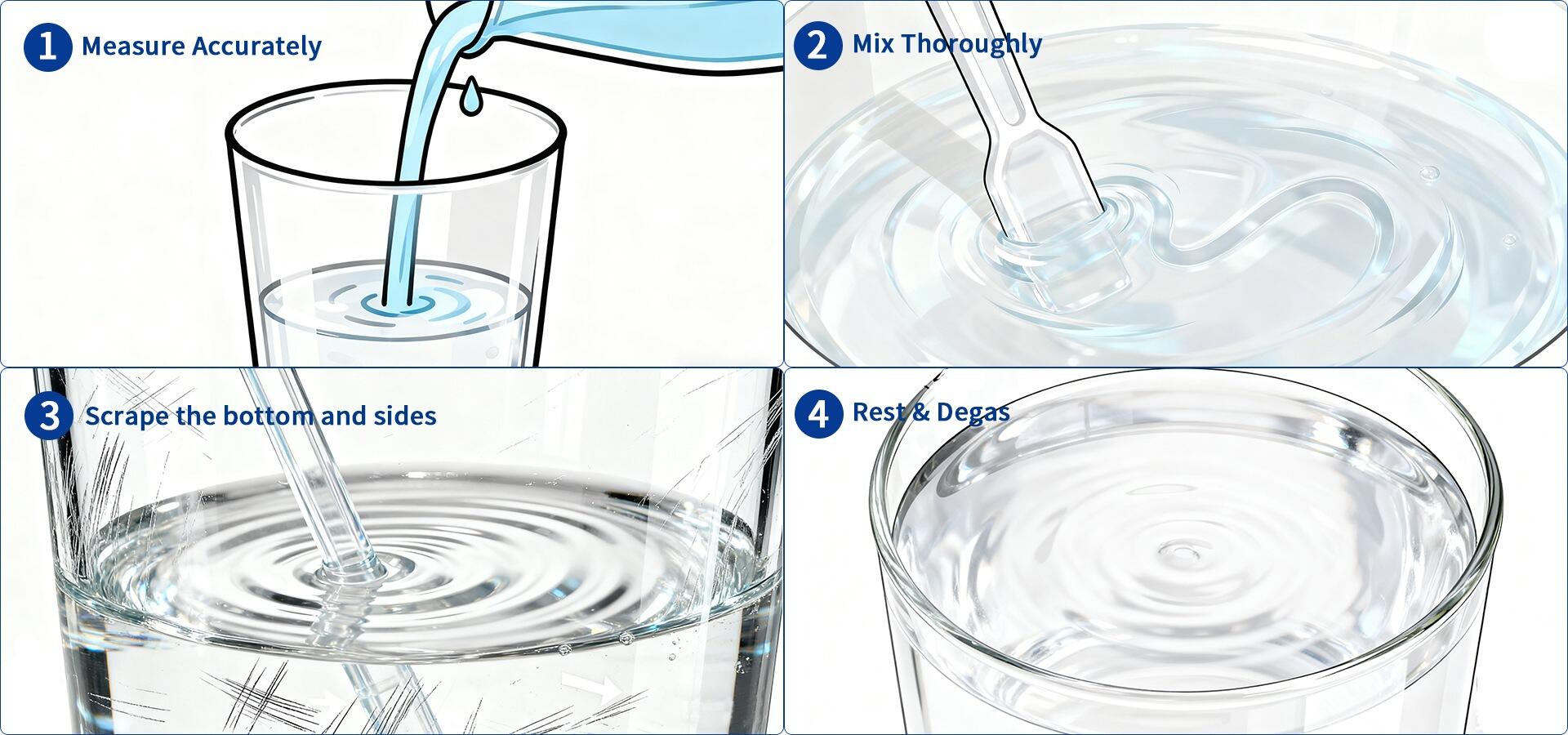

Postępuj zgodnie z poniższymi krokami, aby uzyskać wiarygodne wyniki. Wiele niepowodzeń wynika z pominięcia jednego z podstawowych kroków wymienionych poniżej.

Zawsze sprawdzaj kartę danych technicznych (TDS) producenta, aby poznać dokładny stosunek mieszania, czas wiązania, zalecane temperatury oraz informacje dotyczące bezpieczeństwa.

Użyj skalibrowanej wagi cyfrowej do pomiaru proporcji wagowych, wyzeruj pojemnik i dokładaj składniki precyzyjnie. W przypadku proporcji objętościowych używaj identycznych naczyń miarowych i upewnij się, że pomiar jest na poziomie.

Wlewać część B do części A powoli. Szybkie wlewanie lub rozpryskiwanie powoduje wychwytywanie powietrza.

Mieszaj powoli i systematycznie przez zalecany czas (zazwyczaj 2–5 minut w systemach hobbystycznych; systemy przemysłowe mogą wymagać mieszania mechanicznego). Często sczyń ścianki i dno, aby włączyć cały materiał.

Pozostaw mieszaninę w spoczynku przez 1–3 minuty, aby mikropęcherzyki mogły wynurzyć się. W przypadku prac optycznych lub zalania używaj komory próżniowej, jeśli to możliwe.

W przypadku głębokich wlewu stosuj warstwowe wlewanie (np. 5–10 mm na warstwę) i pozwalaj na częściowe ochłodzenie między warstwami, aby kontrolować egzotermię.

4. Część 2: Demistifikacja procesu utwardzania epoksydów

4.1 Etapy utwardzania i definicje

Typowe utwardzanie epoksydu przebiega przez kilka etapów:

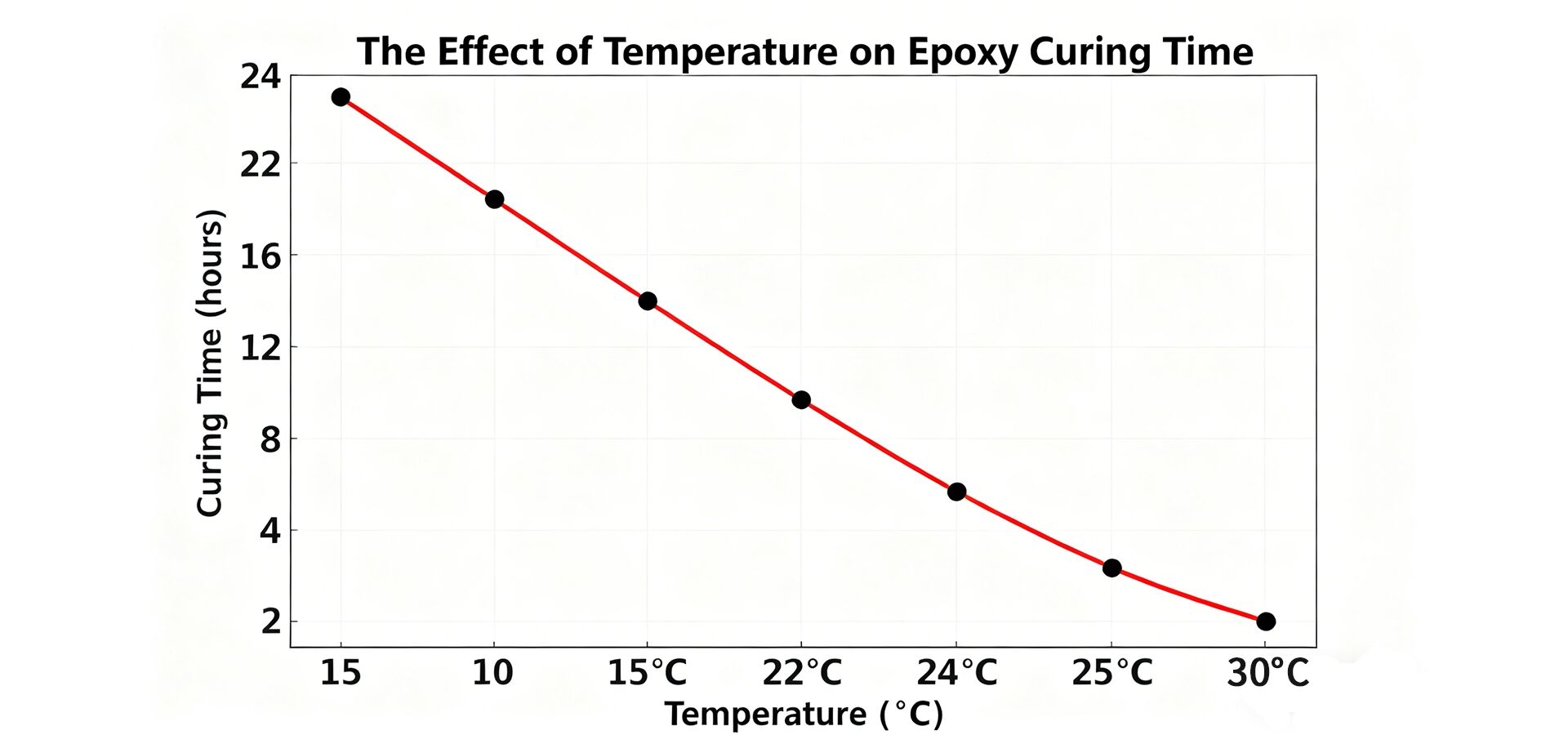

4.2 Temperatura: czynnik dominujący

Temperatura kontroluje kinetykę reakcji. Cieplejsze warunki przyspieszają utwardzanie (krótszy czas wiązania, szybsze żelowanie), zimniejsze spowalniają lub nawet uniemożliwiają pełne utwardzenie. Większość uniwersalnych żywic epoksydowych działa najlepiej w temperaturze 20–25°C (68–77°F). W przypadku kontrolowanych procesów przemysłowych należy zapewnić stabilność temperatury i monitorować egzotermię za pomocą termometru podczerwieni.

4.3 Zarządzanie ciepłem egzotermicznym

Ciepło egzotermiczne to ciepło wydzielane podczas polimeryzacji. W dużych objętościach może dojść do nagromadzenia się ciepła, co powoduje gwałtowny wzrost temperatury, żółknięcie, pękanie lub wrzenie. Należy stosować powoli twardniejące masy do odlewania grubych warstw, układać je warstwowo oraz unikać wylewania dużych ilości bez wentylacji.

5. Typowe problemy związane z mieszaniem i utwardzaniem oraz ich rozwiązania

Przykładowe oczekiwania dotyczące utwardzania (zależne od karty danych technicznych i warunków):

| System | Czas pot-life | Początkowe utwardzenie (bezlepkawy) | Pełne utwardzenie |

| Epoksyd do rzemiosła/sztuki | 30–120 min | 6–12 godzin | 48–72 godziny |

| Odlew Grubowarstwowy (wolny) | 2–8 godzin | 12–24 godziny | 3–7 dni |

| Przemysłowe Wlewanie | 10–60 min | 2–8 godzin | 24–72 godziny |

| Kleje szybkoschnące | 5–60 minut | 0,5–2 godziny | 12–24 godziny |

Uwaga: Pełne właściwości mechaniczne mogą rozwijać się z czasem; należy postępować zgodnie z zaleceniami producenta dotyczące utwardzania końcowego (niektóre systemy wymagają dodatkowego ogrzewania w temperaturze 60°C, aby osiągnąć ostateczne właściwości).

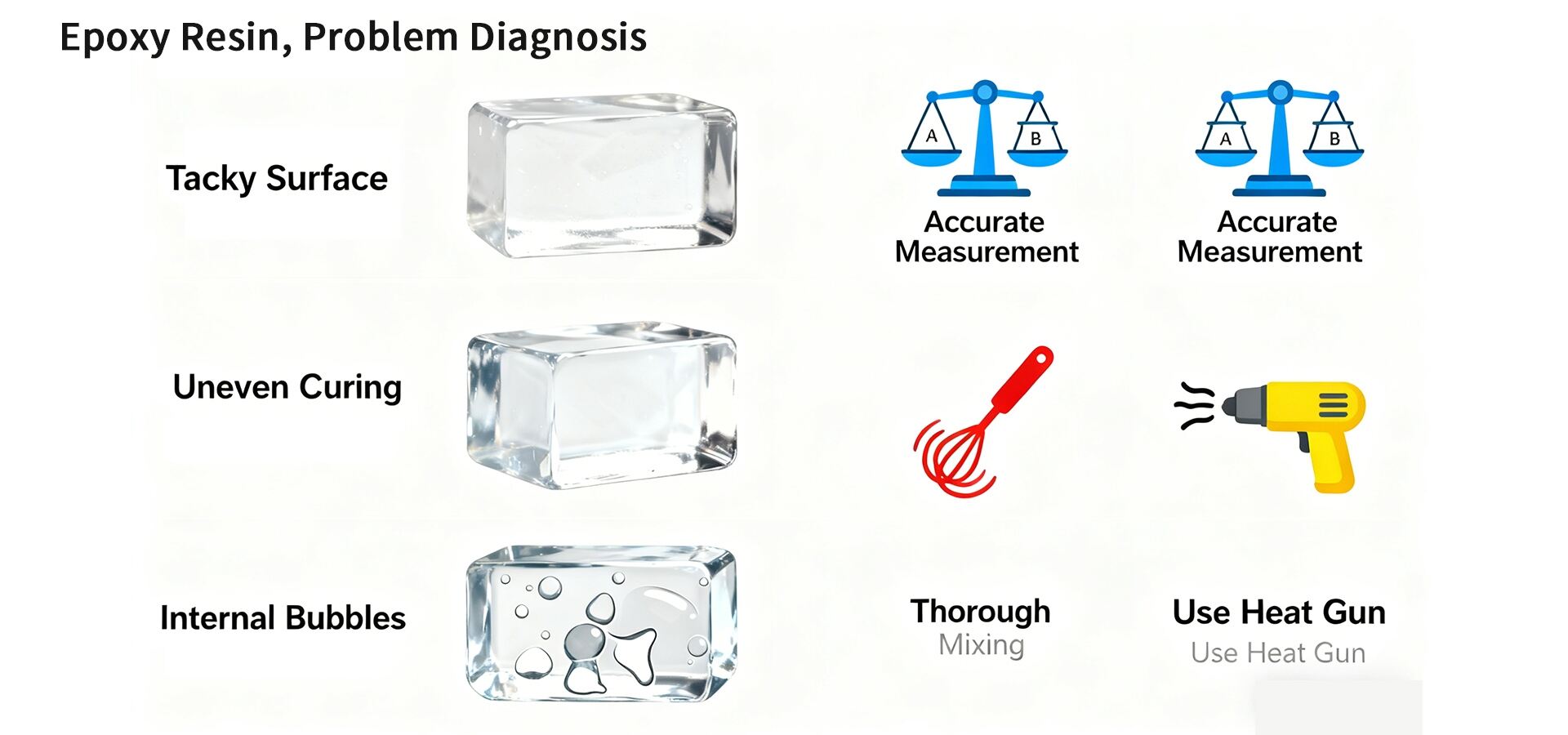

6. Rozwiązywanie problemów — najczęstsze usterki i sposoby ich naprawy

Przyczyna: Nieprawidłowy stosunek składników, niedomieszanie, niska temperatura. Naprawa: Usunąć lepką warstwę i ponownie wykonać powłokę, upewniając się o prawidłowym stosunku mieszania; w przypadku dużych obszarów z lepkością rozważyć szlifowanie i ponowne nałożenie.

Przyczyna: Lokalne nieprawidłowe mieszanie lub zanieczyszczenie. Naprawa: Wyciąć uszkodzony fragment, oczyścić i ponownie nałożyć odpowiednio wymieszany epoksyd.

Przyczyna: zbyt szybkie mieszanie, duża wilgotność, zanieczyszczone formy. Rozwiązanie: ogrzej materiały do temperatury roboczej, mieszaj delikatnie, użyj pistoletu cieplnego lub odgazowania próżniowego/odlewu pod ciśnieniem dla kluczowych elementów.

Przyczyna: ekspozycja na promieniowanie UV, starzenie, słabe stabilizatory. Rozwiązanie: użyj żywicy odpornoj na UV lub powłoki wierzchniej z blokerem UV; określ formulacje zawierające HALS dla zastosowań zewnętrznych.

7. Zaawansowane wskazówki przemysłowe i kontrola produkcji

Te techniki przemysłowe to podstawowe doświadczenie, które zgromadziliśmy i zweryfikowaliśmy jako producenci pierwotni dzięki współpracy z licznymi klientami OEM/ODM. Oferujemy nie tylko żywice, ale również zoptymalizowane rozwiązania dla całego procesu produkcyjnego.

8. Wnioski: Precyzja prowadzi do wydajności

Opanowanie stosunku mieszania żywicy epoksydowej i procesu utwardzania to podstawa każdego udanego projektu. Traktując to z naukową precyzją, jakiej wymaga, odblokowujesz pełny potencjał tego niesamowitego materiału, zapewniając trwałość, estetykę i niezawodność.

Potrzebujesz szczegółowych wskazówek? Jesteśmy tu, aby pomóc.

Jako fabryka Źródłowa z głęboką wiedzą techniczną, oferujemy więcej niż tylko żywicę — oferujemy rozwiązania. Nasz zespół wsparcia technicznego pomoże Ci dobrać odpowiedni produkt i zoptymalizować proces dla Twojej konkretnej aplikacji.

Pobierz karty danych technicznych naszych produktów

Zapoznaj się z pełną ofertą żywic epoksydowych

Skontaktowanie się z naszym zespołem wsparcia technicznego

Gorące wiadomości

Gorące wiadomości2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25