En detaljerad, branschorienterad manual för exakt mätning, blandning, härdningskontroll och felsökning — lämplig för hobbyister, hantverkare och industriella tillverkare.

1. inledning

Att blanda epoxihart korrekt är det viktigaste steget för att uppnå kristallklara, slitstarka och luftbubblsfria resultat – oavsett om du tillverkar smycken, gjuter ett floddiskbord, belägger en golv eller täter elektronik. Felaktigt blandningsförhållande och felaktig härning är de främsta orsakerna till klibbiga ytor, mjuka partier, gulnande, sprickbildning eller ofullständig härning.

Den här guiden ger dig en komplett, nybörjarvänlig men professionell genomgång av blandningsförhållanden, verktyg, metoder, härdningsförhållanden, felsökning och praktiska tips från industriella tillämpningar.

2. Del 1: Behärska epoxiblandningsförhållandet

2.1 Kemin bakom förhållandet

Blandningsförhållandet är den exakta mängden harp (del A) och härdmedel (del B) som krävs för en fullständig kemisk reaktion (polymerisation). Om förhållandet är felaktigt kommer opolymeriserade molekyler att finnas kvar, vilket leder till en mjuk, klibbig eller svag slutprodukt som aldrig fullt ut härds.

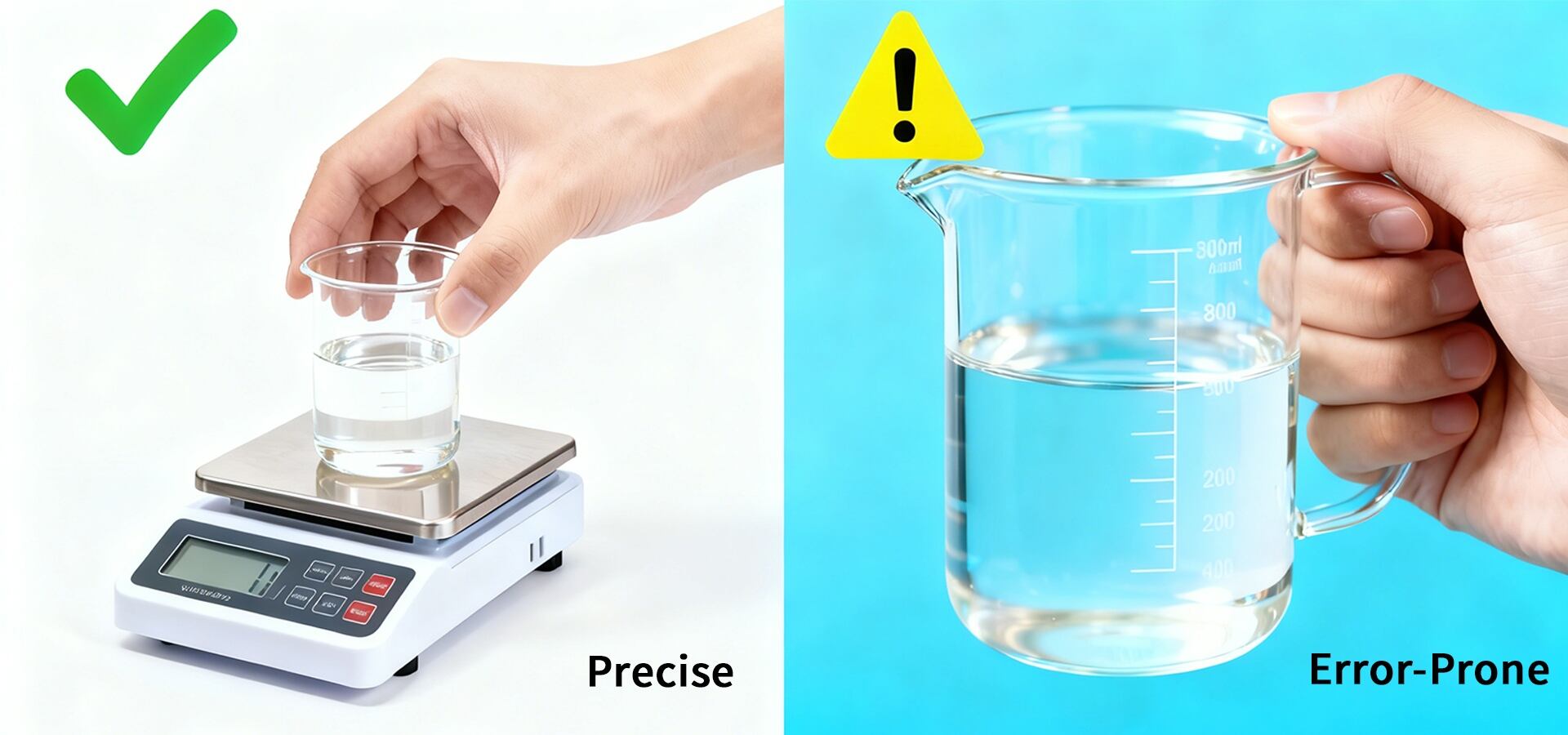

2.2 Vikt kontra volym: En avgörande skillnad

Den vanligaste orsaken till blandningsfel är att förväxla vikt och volym. Volymmätningar är enklare för små hobbybatchar (1:1, 2:1 per volym), men de är känsliga för meniskus-effekter, innesluten luft och viskositetsvariationer. Industriella och högpresterande system anger ofta viktförhållanden (t.ex. 100:30 per vikt) för återgivbarhet och precision.

| Metod | Fördelar | Nackdelar | Bäst för |

| Per vikt | Hög noggrannhet, opåverkad av luftbubblor. | Kräver en digital våg. | Industriell användning, stora omgångar, kritiska tillämpningar. |

| Efter volym | Bekvämt, använder märkta koppar. | Oexakt på grund av bubblor, meniskus och viskositet. | Små hantverk, icke-kritiska tillämpningar. |

3. Steg-för-steg-blandningsprocedur

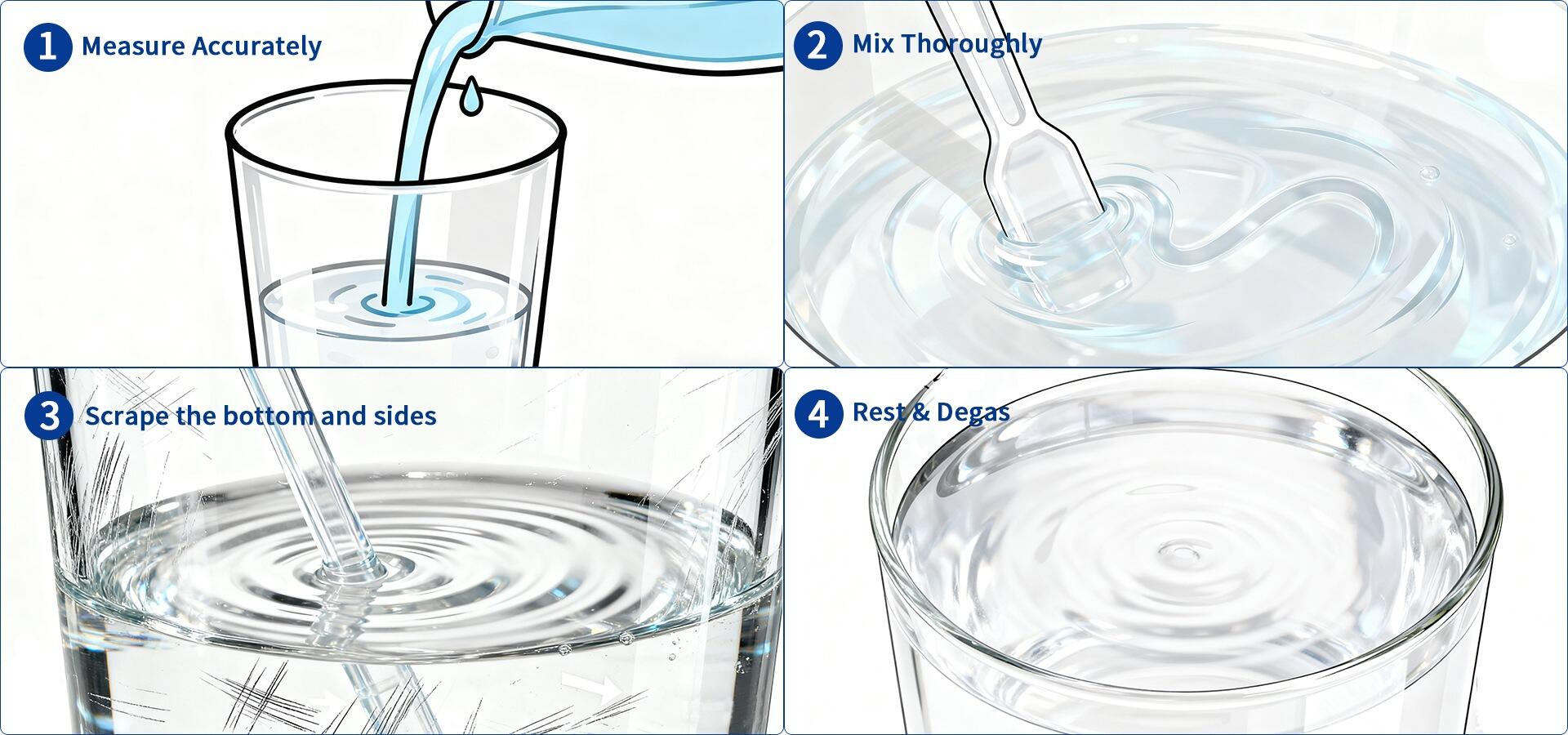

Följ dessa steg för tillförlitliga resultat. Många misslyckanden uppstår genom att hoppa över ett av de grundläggande stegen nedan.

Kontrollera alltid tillverkarens tekniska datablad (TDS) för exakt förhållande, skållivslängd, rekommenderade temperaturer och säkerhetsanvisningar.

Använd en kalibrerad digital våg för viktförhållanden, nollställ behållaren och tillsätt komponenterna exakt. För volymförhållanden använd identiska mätkoppar och se till att mätningen är jämn.

Häll del B i del A långsamt. Snabb hällning eller skvättande kan fånga luftbubblor.

Blanda långsamt och systematiskt i den rekommenderade tiden (vanligtvis 2–5 minuter för hobbysystem; industriella system kan kräva mekanisk blandning). Skrapa ofta kanten och botten för att blanda i allt material.

Låt blandningen vila i 1–3 minuter så att mikrobubblor kan stiga upp. Använd ett vakuumkammer vid optiska tillämpningar eller gjutning om möjligt.

Vid djupa gjutningar, häll i lager (t.ex. 5–10 mm per lager) och låt det svalna delvis mellan varje hällning för att kontrollera exotermen.

4. Del 2: Avmystifiera epoxihärdningsprocessen

4.1 Härdningsstadier och definitioner

En typisk epoxyhärdning sker i flera steg:

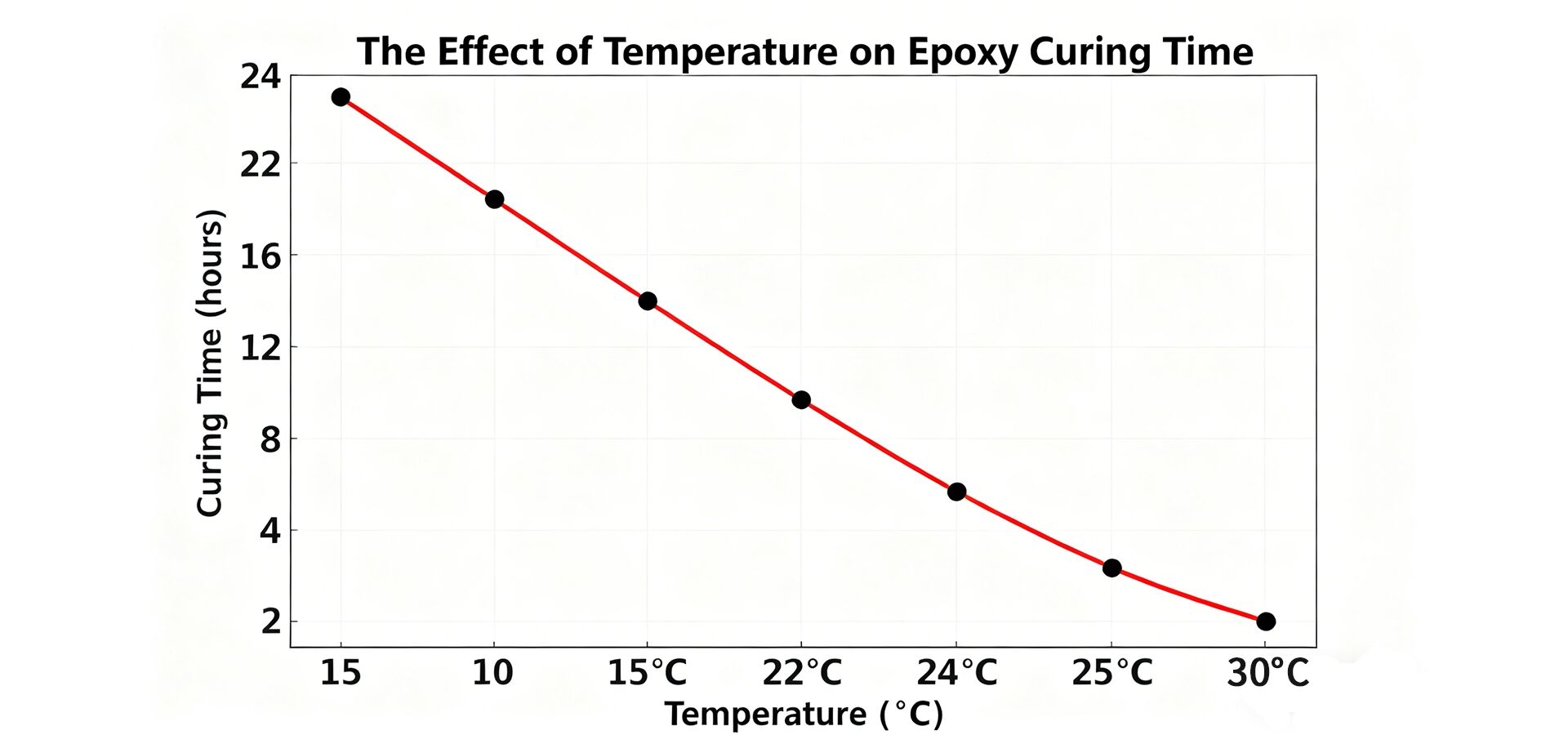

4.2 Temperatur: Den dominerande faktorn

Temperatur styr reaktionskinetiken. Varmare förhållanden påskyndar härdningen (kortare användbartid, snabbare gelering), medan kallare förhållanden förlänger eller till och med kan förhindra fullständig härdning. De flesta allmänna epoxier fungerar bäst vid 20–25°C (68–77°F). För kontrollerade industriella processer ska temperaturen hållas stabil och exotermen övervakas med en IR-termometer.

4.3 Hantering av exoterm värme

Exoterm värme är den värme som genereras vid polymerisation. Vid stora volymer kan värmeansamling orsaka snabba temperaturhöjningar, gulnande, sprickbildning eller kokning. Använd långsamt härdande formuleringar för djupa gjutningar, lagergjutning och undvik att innesluta stora gjutningar utan ventilation.

5. Vanliga problem och lösningar vid blandning och härden

Representativa förväntade härtningsresultat (betingat av TDS och förhållanden):

| System | Potliv | Inledande härdning (kladdfri) | Full härdat |

| Hantverks-/konstepoxy | 30–120 min | 6–12 timmar | 48–72 timmar |

| Djupgjutning (långsam) | 2–8 timmar | 12–24 timmar | 3–7 dagar |

| Industriell gjutmassa | 10–60 min | 2–8 timmar | 24–72 timmar |

| Snabbhärdande lim | 5–60 min | 0,5–2 timmar | 12–24 timmar |

Obs: Fulla mekaniska egenskaper kan utvecklas över tid; följ tillverkarens rekommendationer för efterhärdning (vissa system kräver efteruppvärmning vid 60 °C för att uppnå slutgiltiga egenskaper).

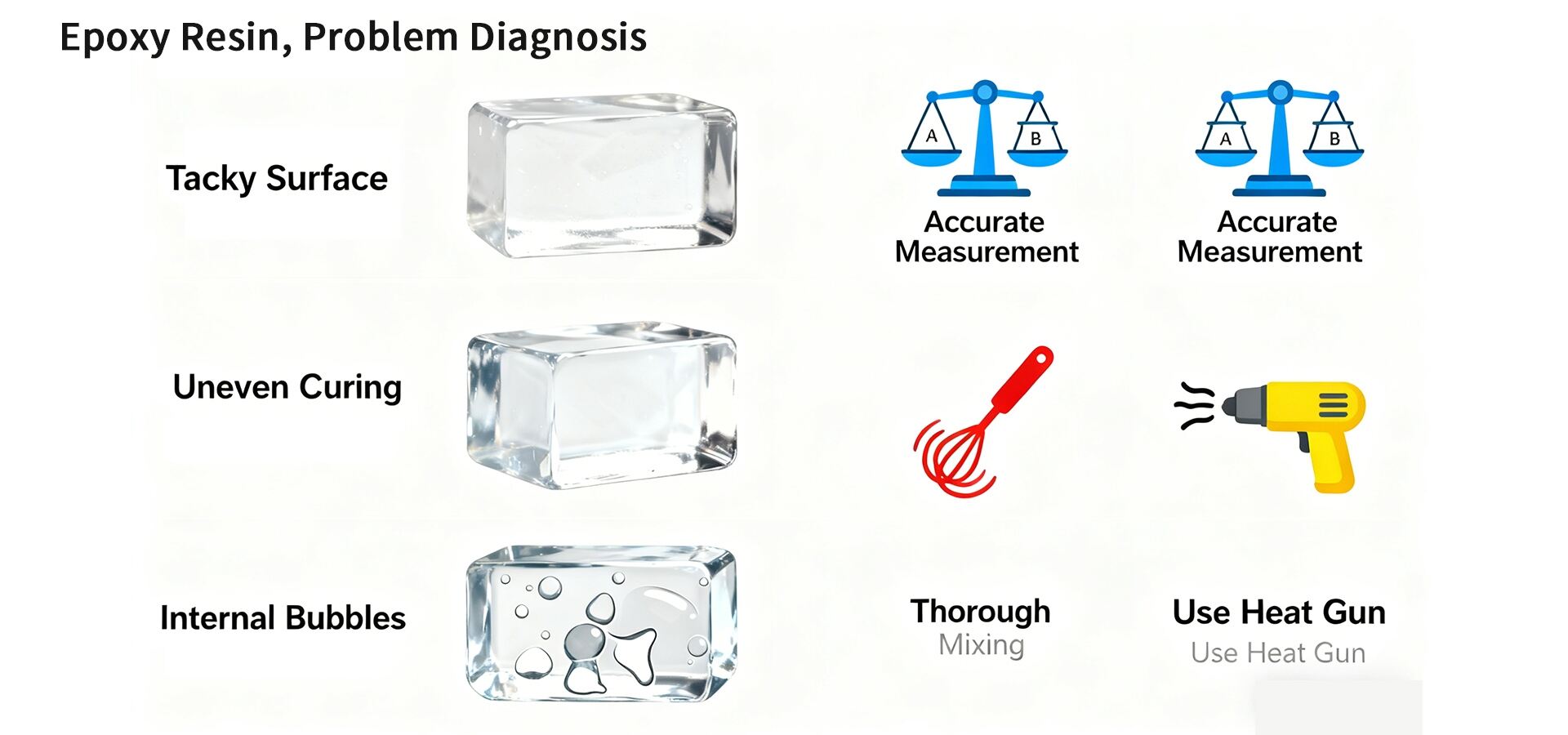

6. Felsökning — Vanliga problem och lösningar

Orsak: Felaktig blandningsförhållande, otillräcklig blandning, låg temperatur. Lösning: Ta bort den klibbiga lagret och täck igen efter att ha säkerställt korrekt blandningsförhållande; vid omfattande klibbighetsproblem, överväg att slipa och täcka igen.

Orsak: Lokal felblandning eller förorening. Lösning: Skär bort området, rengör och applicera på nytt med korrekt blandad epoxi.

Orsak: Snabb blandning, hög fuktighet, förkontaminerade mönster. Åtgärd: Värm material till arbets temperatur, blanda försiktigt, använd värmegevär eller vakuumavluftning/tryckgjutning för kritiska delar.

Orsak: UV-exponering, åldrande, dåliga stabilisatorer. Åtgärd: Använd UV-stabilt harpik eller täcklack med UV-blockerare; ange formuleringar innehållande HALS för utomhusanvändning.

7. Avancerade industriella tips & produktionskontroller

Dessa industriella tekniker är den kärnkompetens vi har samlat och validerat som tillverkare genom samarbete med många OEM/ODM-kunder. Vi levererar inte bara harpik, utan erbjuder också optimerade lösningar för hela er process.

8. Slutsats: Precision leder till prestanda

Att behärska blandningsförhållandet och härdningsprocessen för epoxi är grunden för alla lyckade projekt. Genom att behandla det med den vetenskapliga precision det kräver låser du upp detta fantastiska materials fulla potential och säkerställer hållbarhet, skönhet och pålitlighet.

Behöver du specifik vägledning? Vi är här för att hjälpa till.

Som en källfabrik med djupgående teknisk expertis erbjuder vi mer än bara harpiks – vi erbjuder lösningar. Vårt tekniska supportteam kan hjälpa dig att välja rätt produkt och optimera din process för din specifika applikation.

Ladda ner tekniska datablad för våra produkter

Utforska vårt fulla sortiment av epoxiharpser

Kontakta vårt tekniska supportteam

Senaste Nytt

Senaste Nytt2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25