Yksityiskohtainen, teollisuuteen suunnattu opas tarkkaan mittaamiseen, sekoittamiseen, kovettumisen hallintaan ja ongelmien ratkaisuun — sopii harrastajille, käsityöläisille ja teollisille valmistajille.

1. Johdanto

Epoksiharjan oikeaoppinen sekoittaminen on tärkein askel kiteisen selkeiden, kestävien ja ilmankuplattomien tulosten saavuttamiseksi — olitpa sitten valmistamassa koruja, valamassa joen muotoista pöytää, pinnoittamassa lattiaa tai sinetöimässä elektroniikkaa. Väärä sekoitusosuus ja virheellinen kovetus ovat yleisimmät syyt tahmeille pinnoille, pehmeille kohdille, kellastumiselle, halkeamiselle tai epäonnistuneelle kovettumiselle.

Tämä opas tarjoaa kattavan, aloittelijaystävällisen mutta ammattimaisen katsauksen sekoitussuhteista, työkaluista, menetelmistä, kovetusolosuhteista, ongelmienratkaisusta ja käytännön vinkkejä teollisista sovelluksista.

2. Osa 1: Epossisekoituksen suhteen hallinta

2.1 Suhteen taustalla oleva kemia

Sekoitussuhde tarkoittaa tarkkaa hartsi- (osa A) ja koviksen (osa B) määrää, joka vaaditaan täydelliseen kemialliseen reaktioon (polymeerisynteesiin). Jos suhde on virheellinen, reagoimattomia molekyylejä jää jäljelle, mikä johtaa pehmeään, tahmeaan tai heikkoon lopputuotteeseen, joka ei koskaan kovetu täysin.

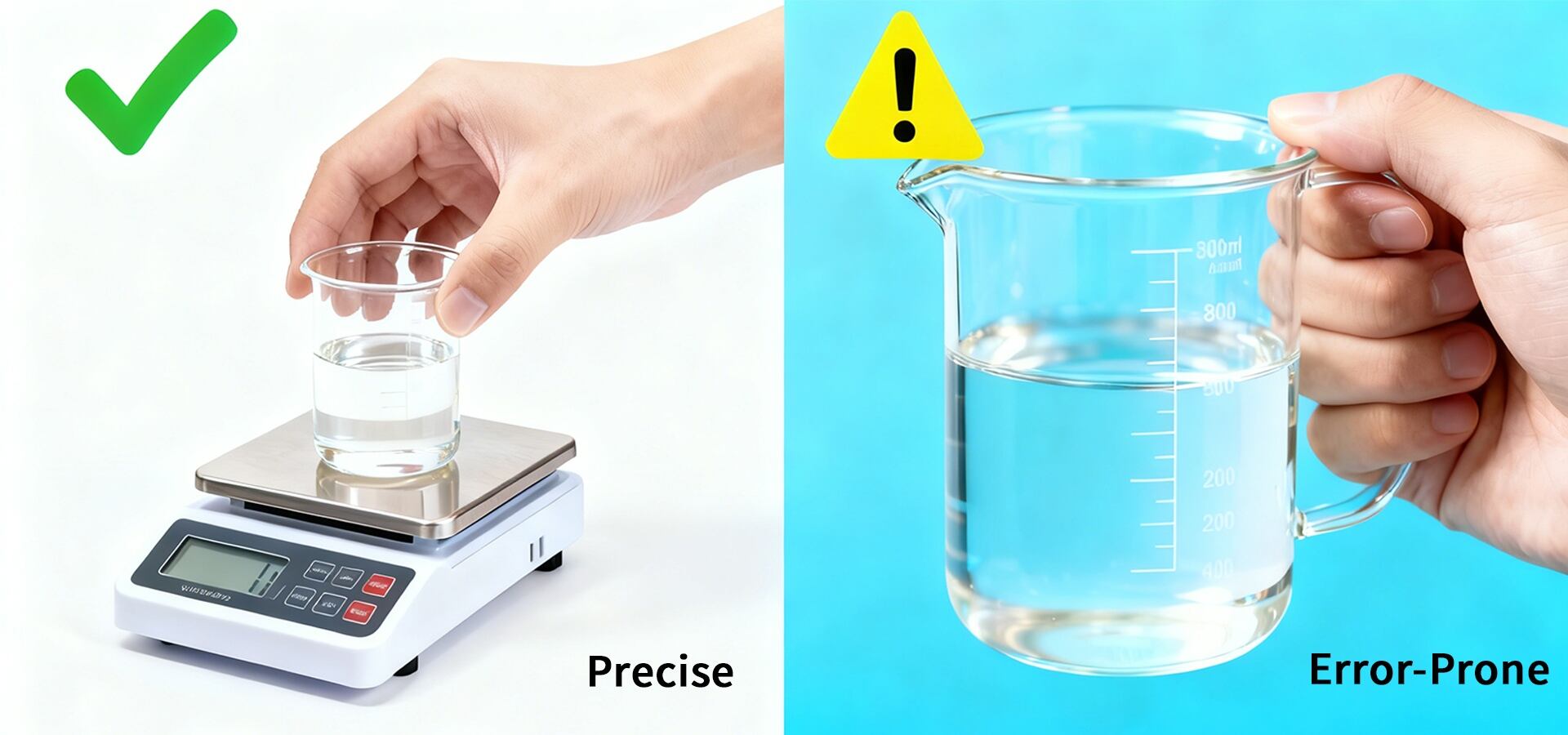

2.2 Paino vs. tilavuus: Tärkeä ero

Yleisin sekoitusvirheen syy on painon ja tilavuuden sekoittaminen keskenään. Tilavuusmitat ovat helpompia pienissä harrastekäyttöerissä (1:1, 2:1 tilavuussuhteessa), mutta ne ovat alttiita kaareutuvan pinnan (meniskuksen), jäätyneen ilman ja viskositeus-erojen vaikutuksille. Teollisuus- ja korkean suorituskyvyn järjestelmät määrittelevät yleensä painosuhteet (esim. 100:30 painossa) toistettavuuden ja tarkkuuden vuoksi.

| Menetelmä | Edut | Haittapuolet | Paras valinta |

| Painossa | Korkea tarkkuus, ei vaikuta ilmakupliin. | Vaaditaan digitaalinen vaa'a. | Teolliseen käyttöön, suuriin eriin, kriittisiin sovelluksiin. |

| Tilavuuden mukaan | Kätevä, käyttää jaetut mitat. | Epätarkka ilmakanavien, kaarevan nestepinnan ja viskositeetin vuoksi. | Pieniin käsityöhön, ei-kriittisiin sovelluksiin. |

3. Vaiheittainen sekoitusmenetelmä

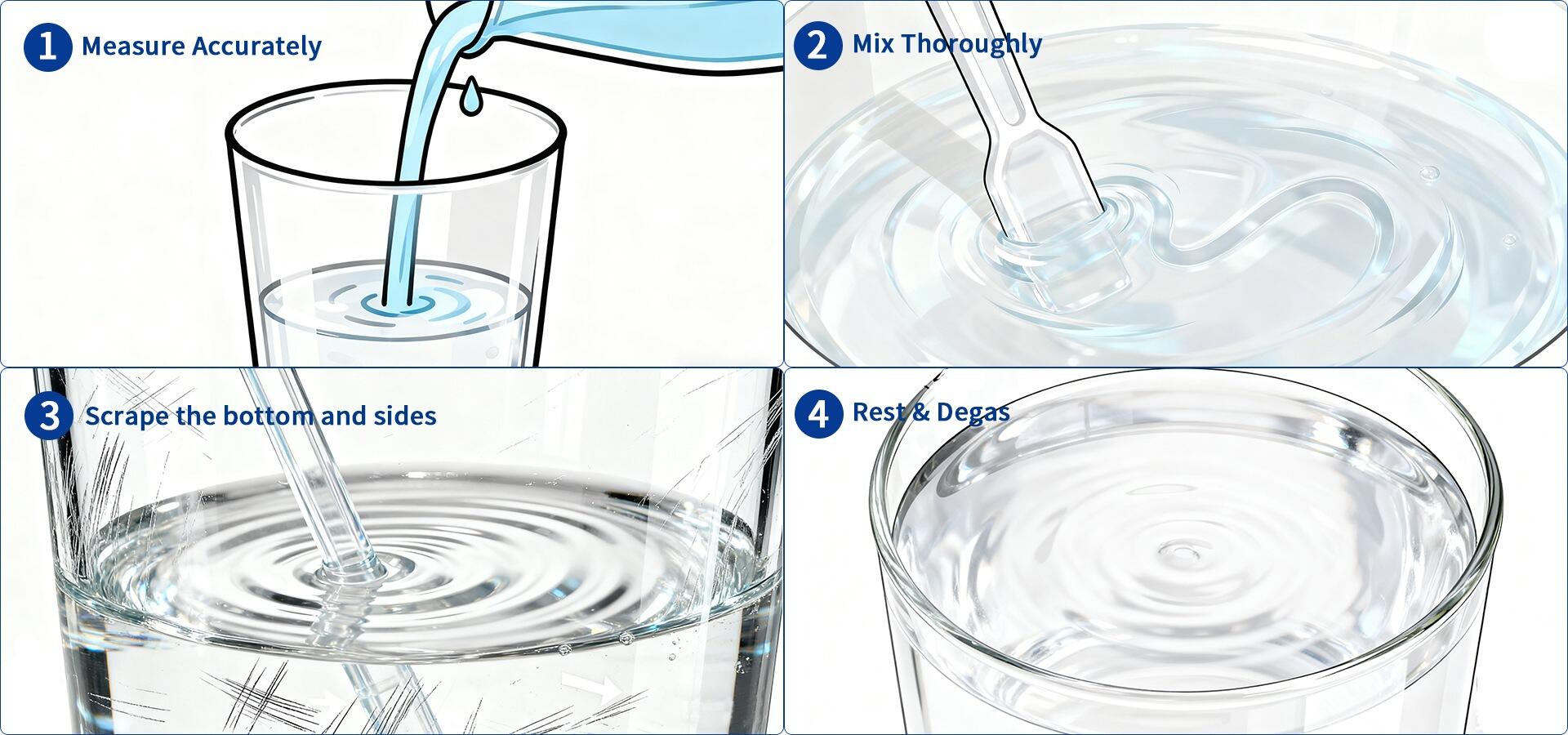

Noudata näitä vaiheita luotettavien tulosten saamiseksi. Monet epäonnistumiset johtuvat siitä, että yksi alla olevista perusvaiheista jätetään tekemättä.

Tarkista aina valmistajan tekninen tietolomake (TDS) tarkalle sekoitussuhteelle, käyttöikä, suositellut lämpötilat ja turvallisuusohjeet.

Käytä kalibroituja digitaalisia vaakoja painosuhteisiin, tyhjennä säiliön paino ja lisää komponentit tarkasti. Tilavuussuhteissa käytä samanlaisia jaollisia mittoja ja varmista tarkka, tasainen mitta.

Kaada osa B hitaasti osaan A. Nopea kaataminen tai splattiminen jättää ilmaa seokseen.

Sekoita hitaasti ja systemaattisesti suositellun ajan (yleensä 2–5 minuuttia harrastejärjestelmissä; teollisuusjärjestelmät saattavat vaatia koneellista sekoitusta). Raapi säännöllisesti reunoja ja pohjaa varmistaaksesi kaikkien aineosien sekoittumisen.

Anna seoksen levätä 1–3 minuuttia, jotta mikrokuplat voivat nousta pintaan. Käytä mahdollisuuksien mukaan tyhjiökammioa optisia sovelluksia tai täytekäyttöjä varten.

Syvien kaatosten yhteydessä kaada kerroksittain (esim. 5–10 mm kerros) ja anna osittainen jäähdytys kaatosten välissä eksotermisen reaktion hallitsemiseksi.

4. Osa 2: Epoksihionnan prosessin selkeyttäminen

4.1 Hionnan vaiheet ja määritelmät

Tyypillinen epoksihionta etenee useassa vaiheessa:

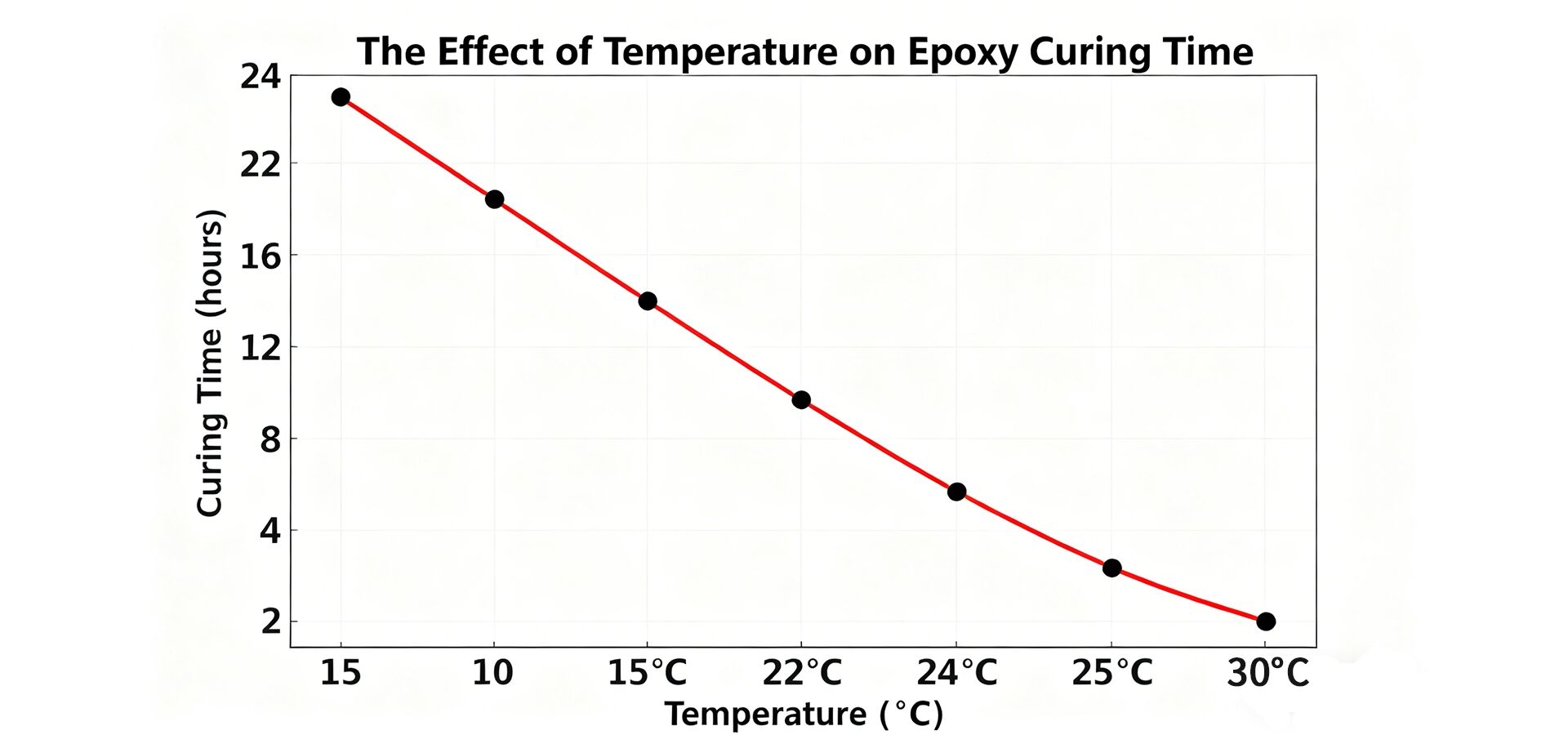

4.2 Lämpötila: Hallitseva tekijä

Lämpötila ohjaa reaktion kinetiikkaa. Lämmin nopeuttaa hiontia (lyhyempi käyttöaika, nopeampi geelaus), kylmyys hidastaa tai jopa estää täydellisen hionnan. Useimmat yleiskäyttöiset epoksit toimivat parhaiten 20–25 °C:ssa (68–77 °F). Ohjatuissa teollisissa prosesseissa tulee pitää lämpötila vakiona ja seurata eksotermistä reaktiota IR-lämpömittarilla.

4.3 Eksotermisen lämmön hallinta

Eksoterminen lämpö on polymeroinnissa syntynyt lämpö. Suurissa määrissä lämmön kertyminen voi aiheuttaa nopeita lämpötilan nousuja, kellastumista, halkeilua tai kiehumista. Käytä hitaasti kovettuvia syvävalutuotteita, tee valut kerroksittain ja vältä suurten valujen sulkemista ilman ilmanvaihtoa.

5. Yleiset sekoitus- ja kovetusongelmat sekä ratkaisut

Edustavat kovetusaikataulut (riippuvat TDS:stä ja olosuhteista):

| Järjestelmä | Pot-elämä | Alkukovetus (tahattomaksi) | Täysi kovettuminen |

| Käsityö- / taide-epoksi | 30–120 min | 6–12 tuntia | 48–72 tunnin |

| Syvävalu (hidas) | 2–8 tuntia | 12–24 tuntia | 3–7 päivää |

| Teollinen upotus | 10–60 min | 2–8 tuntia | 24–72 tuntia |

| Nopeasti kovettuvat liimat | 5–60 min | 0,5–2 tuntia | 12–24 tuntia |

Huom: Mekaaniset ominaisuudet saattavat kehittyä ajan myötä; noudata valmistajan jälkikäsittelysuosituksia (jotkut järjestelmät vaativat jälkilämmityksen 60 °C:ssa lopullisten ominaisuuksien saavuttamiseksi).

6. Vianmääritys — Yleiset ongelmat ja korjausehdotukset

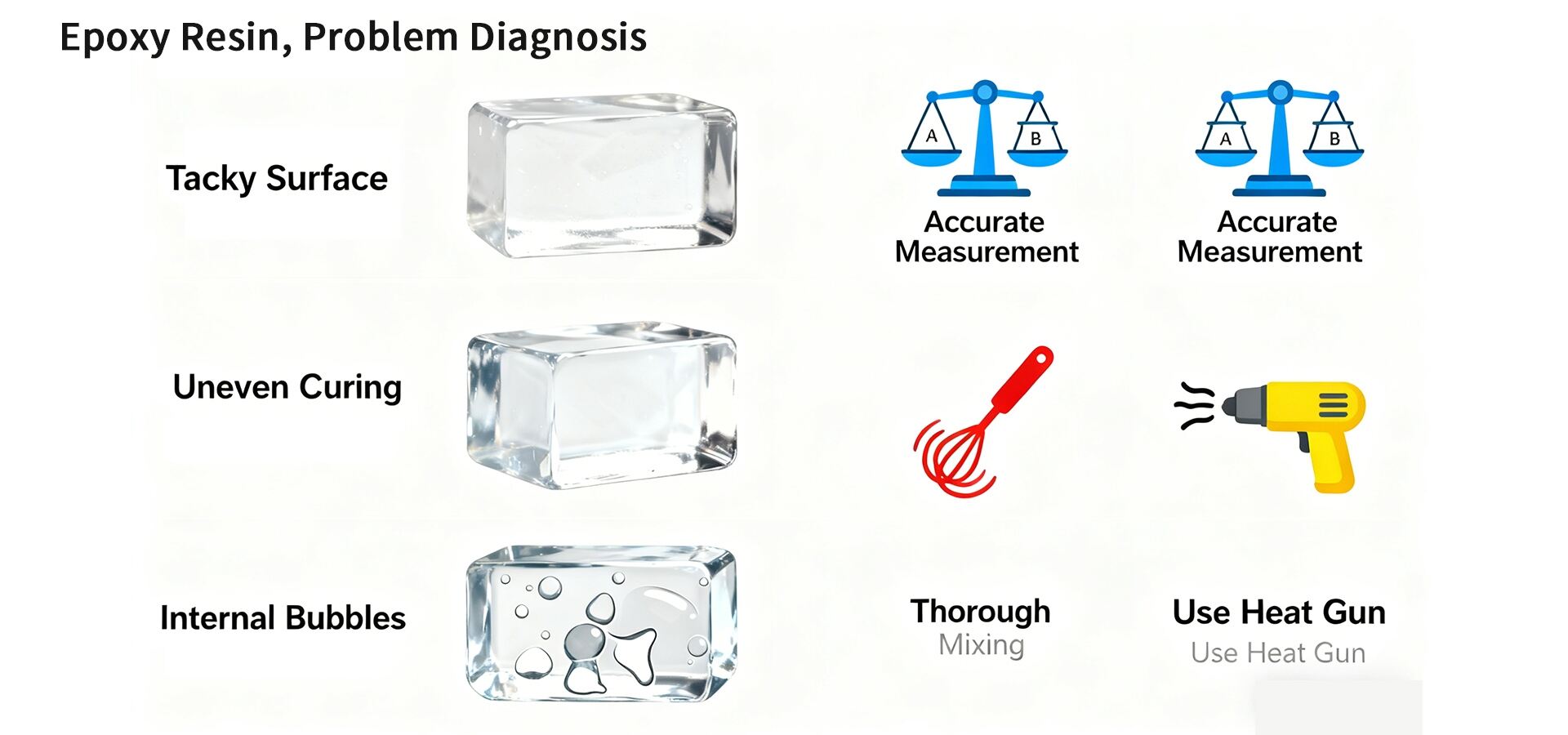

Syy: Väärä sekoitussuhde, riittämätön sekoitus, alhainen lämpötila. Korjaus: Poista tahmea kerros ja pinnoita uudelleen varmistaen oikea sekoitussuhde; suurten tahmeiden pintojen kohdalla harkitse hiontaa ja uudelleenpinnoitusta.

Syy: Paikallinen väärä sekoitus tai saastuminen. Korjaus: Leikkaa alue pois, puhdista ja käytä uudelleen oikein sekoitettua epoksihartsia.

Syy: Nopea sekoittaminen, korkea ilmankosteus, saastuneet muotit. Korjaus: Lämmitä materiaalit käyttölämpötilaan, sekoita varovasti, käytä lämpöpistoolia tai tyhjiödegausointia/painevalua tärkeisiin osiin.

Syy: UV-säteily, vanheneminen, heikot stabilisaattorit. Korjaus: Käytä UV-vakaita hartsiseoksia tai päällystä UV-suojalla; määrittele HALS:a sisältävät seokset ulkokäyttöön.

7. Edistyneet teollisuusvinkit ja tuotannon ohjaus

Nämä teollisuusluokan menetelmät ovat keskeistä kokemusta, jota olemme keränneet ja vahvistaneet valmistajana yhteistyössä lukuisien OEM/ODM-asiakkaiden kanssa. Tarjoamme emmekä ainoastaan hartsiseoksia, vaan myös optimoituja ratkaisuja koko prosessiinne.

8. Johtopäätös: Tarkkuus johtaa suorituskykyyn

Epoksimassan sekoitussuhteen ja kovetusprosessin hallitseminen on minkä tahansa onnistuneen projektin perusta. Käsittelemällä prosessia tieteellisen tarkanäköisesti saat irti tämän mahtavan materiaalin täyden potentiaalin, mikä takaa kestävyyden, kauneuden ja luotettavuuden.

Tarvitsetko erityisohjeita? Olemme täällä auttamassa.

Kun lähde tehdas syvällä teknisellä asiantuntemuksella me tarjoamme enemmän kuin vain hartseja — tarjoamme ratkaisuja. Tekninen tukeamme voi auttaa sinua valitsemaan oikea tuote ja optimoimaan prosessisi tiettyyn käyttötarkoitukseen.

Lataa tuotteidemme tekniset tietolehdet

Tutustu koko eposidiharjaisvalikoimaamme

Ottaa yhteyttä teknisen tuen tiimiimme

Uutiskanava

Uutiskanava2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25