Een gedetailleerde, op de industrie gerichte handleiding voor nauwkeurig meten, mengen, uithardingscontrole en foutopsporing — geschikt voor hobbyisten, ambachtslieden en industriële fabrikanten.

1. Inleiding

Het correct mengen van epoxyhars is de belangrijkste stap om kristalheldere, duurzame en beluchtingsvrije resultaten te behalen — of u nu sieraden maakt, een riviertafel giet, een vloer bekleedt of elektronica afdekt. Een verkeerde mengverhouding en onjuiste uitharding zijn de belangrijkste oorzaken van kleverige oppervlakken, zachte plekken, vergeelde of gekleurde plekken, barsten of onvolledige uitharding.

Deze gids biedt u een volledige, voor beginners toegankelijke maar professionele uitleg over mengverhoudingen, tools, methoden, uithardingsomstandigheden, probleemoplossing en praktijktips uit industriële toepassingen.

2. Deel 1: De epoxy mengverhouding onder de knie krijgen

2.1 De chemie achter de verhouding

De mengverhouding is de exacte hoeveelheid hars (deel A) en uitharder (deel B) die nodig is voor een complete chemische reactie (polymerisatie). Als de verhouding niet klopt, blijven er ongereageerde moleculen over, wat leidt tot een zacht, kleverig of zwak eindproduct dat nooit volledig uithardt.

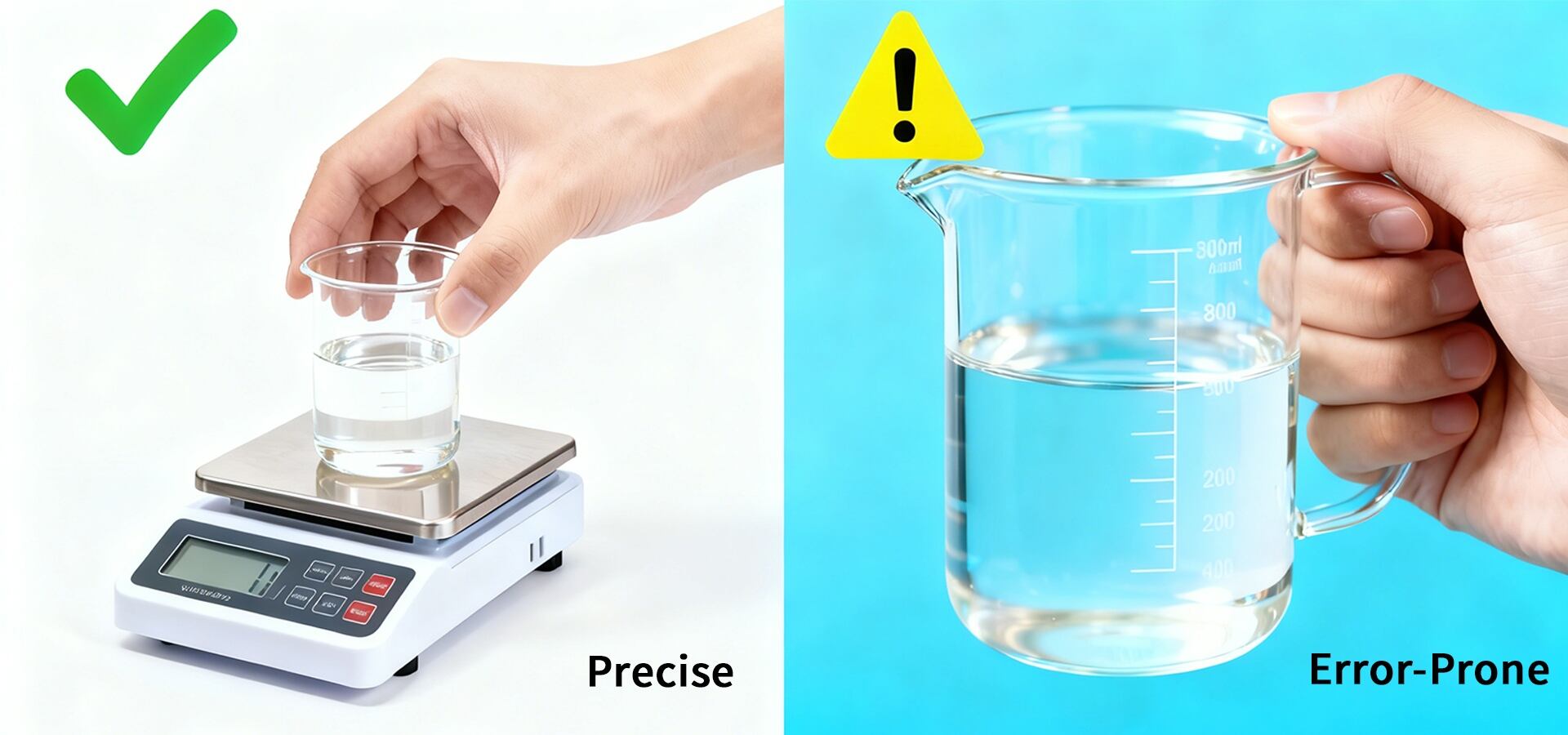

2.2 Gewicht versus volume: een cruciaal onderscheid

De meest voorkomende oorzaak van mengfouten is het verwarren van gewicht en volume. Volumemetingen zijn gemakkelijker voor kleine hobbybatchs (1:1, 2:1 op volume), maar zijn gevoelig voor meniscuseffecten, ingesloten lucht en viscositeitsverschillen. Industriële en hoogwaardige systemen geven vaak gewichtsverhoudingen aan (bijvoorbeeld 100:30 op gewicht) voor betere reproduceerbaarheid en precisie.

| Methode | Voordelen | Tegenstrijdigheden | Bestemd Voor |

| Op gewicht | Hoge nauwkeurigheid, niet beïnvloed door luchtbellen. | Vereist een digitale weegschaal. | Industrieel gebruik, grote hoeveelheden, kritieke toepassingen. |

| Op volume | Handig, gebruikt maatbeker. | Onnauwkeurig door luchtbellen, meniscus en viscositeit. | Kleine ambachten, niet-kritieke toepassingen. |

3. Stap-voor-stap mengprocedure

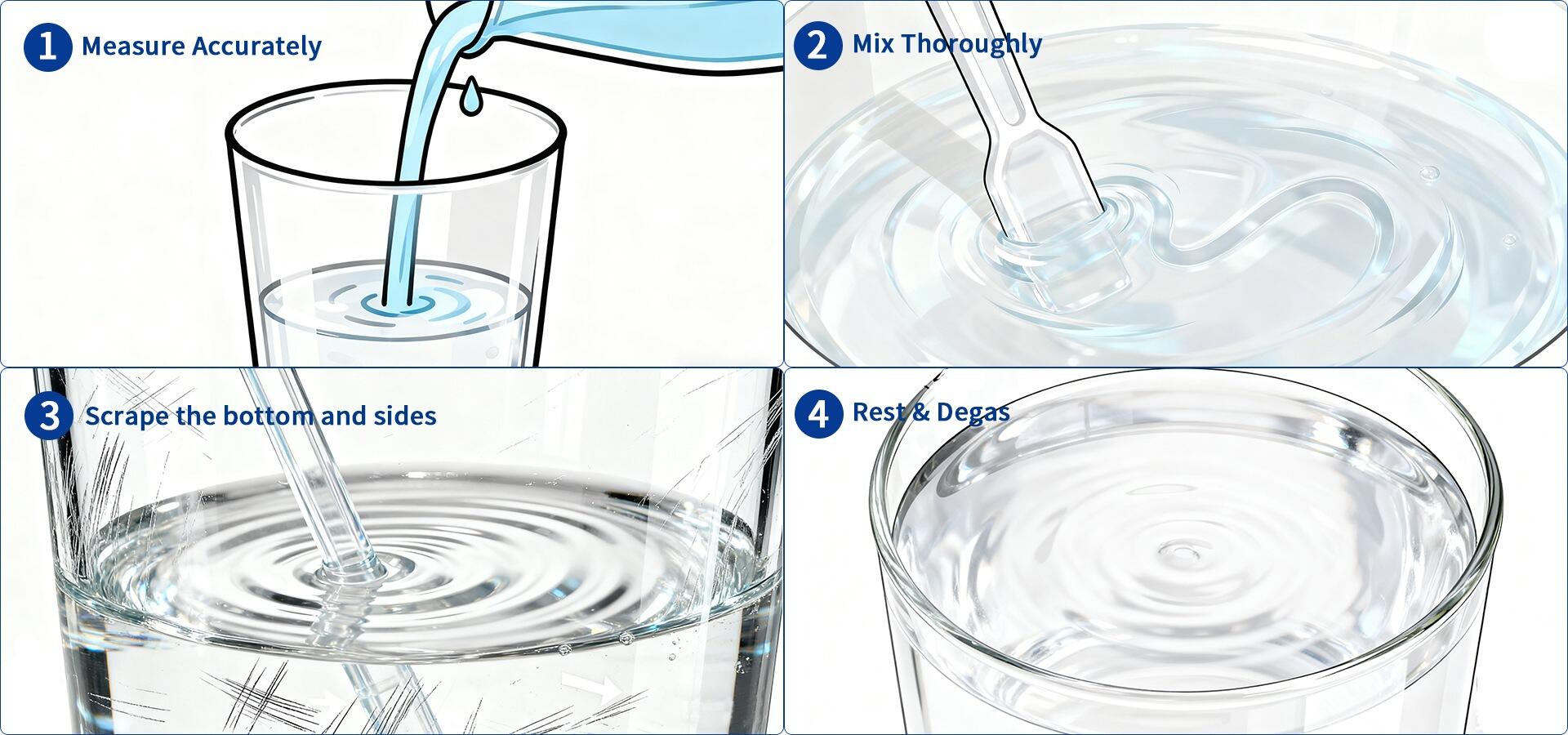

Volg deze stappen voor betrouwbare resultaten. Veel mislukkingen ontstaan doordat één van de basisstappen hieronder wordt overgeslagen.

Controleer altijd het technische gegevensblad (TDS) van de fabrikant voor de exacte verhouding, potlife, aanbevolen temperaturen en veiligheidsinstructies.

Gebruik een gekalibreerde digitale weegschaal voor gewichtsverhoudingen, tarreer de container en voeg de componenten precies toe. Gebruik bij volumeverhoudingen identieke maatbeker en zorg voor een gelijkmatige aflezing.

Giet component B langzaam in component A. Het snel gieten of spatten kan luchtbellen insluiten.

Meng langzaam en systematisch gedurende de aanbevolen tijd (meestal 2–5 minuten voor hobbysystemen; industriële systemen vereisen mogelijk mechanisch mengen). Schraap regelmatig de zijkanten en de bodem schoon om alle materiaal te verwerken.

Laat het mengsel 1–3 minuten rusten zodat microbellen kunnen opstijgen. Gebruik indien mogelijk een vacuümkamer bij optische toepassingen of vergieten.

Bij diepe gietwerkzaamheden: giet in lagen (bijv. 5–10 mm per laag) en laat tussen de gietbeurten een gedeeltelijke afkoeling plaatsvinden om de exotherme reactie te beheersen.

4. Deel 2: Het epoxy-harden proces ontrafeld

4.1 Hardingsfasen en definities

Een typische epoxy-harding verloopt in verschillende fasen:

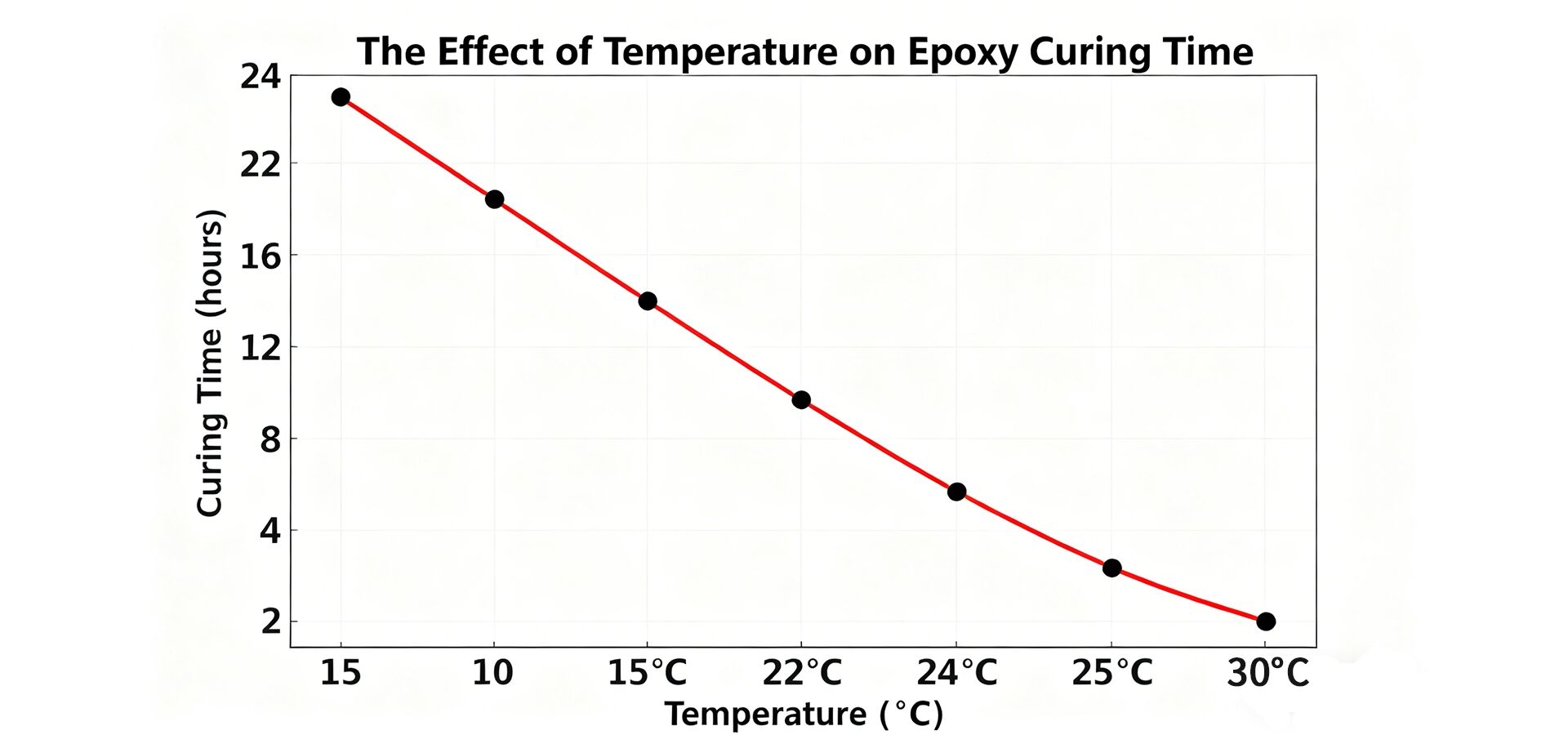

4.2 Temperatuur: De bepalende factor

Temperatuur bepaalt de reactiekinetiek. Hogere temperaturen versnellen het harden (kortere verwerktijd, snellere gelling), lagere temperaturen vertragen of voorkomen zelfs een volledige harding. De meeste algemene epoxies presteren het beste bij 20–25°C (68–77°F). Voor gecontroleerde industriële processen dient de temperatuur stabiel te worden gehouden en dient de exotherme reactie te worden gevolgd met een IR-thermometer.

4.3 Exothermbeheer

Exotherm is de warmte die wordt gegenereerd door polymerisatie. Bij grote volumes kan warmte-ophoping snelle temperatuurstijgingen, vergeling, barsten of koken veroorzaken. Gebruik langzaam uithardende deep-pour formuleringen, gietlagen en vermijd het insluiten van grote gietingen zonder ventilatie.

5. Veelvoorkomende problemen bij mengen en uitharden en oplossingen

Vertegenwoordigende uithardverwachtingen (afhankelijk van TDS en omstandigheden):

| Systeem | Potleven | Initiële uitharding (niet plakkerig) | Volledig uitgehard |

| Craft / Art Epoxy | 30–120 min | 6–12 uur | 48–72 uur |

| Deep Pour (langzaam) | 2–8 uur | 12–24 uur | 3–7 dagen |

| Industriële Vergieten | 10–60 min | 2–8 uur | 24–72 uur |

| Sneldrogende lijmen | 5–60 min | 0,5–2 uur | 12–24 uur |

Opmerking: De volledige mechanische eigenschappen kunnen zich over tijd ontwikkelen; volg de nabehandelingsempfevelingen van de fabrikant (sommige systemen vereisen nabehandeling bij 60 °C om de definitieve eigenschappen te bereiken).

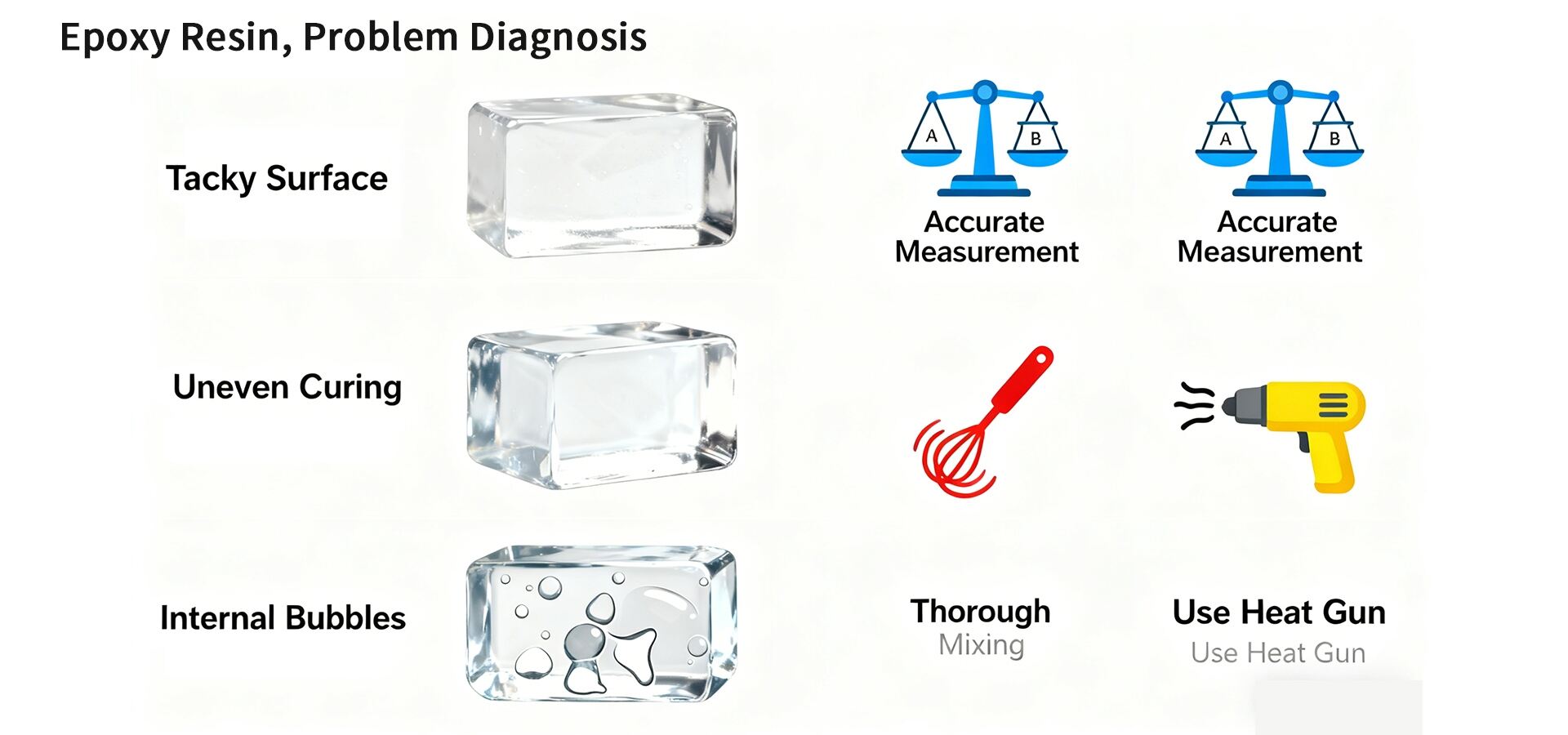

6. Probleemoplossing — Veelvoorkomende problemen en oplossingen

Oorzaak: Verkeerde verhouding, onvoldoende mengen, lage temperatuur. Oplossing: Verwijder de kleverige laag en breng opnieuw aan nadat de juiste mengverhouding is gegarandeerd; overweeg bij uitgebreide klevende oppervlakken schuren en opnieuw aanbrengen.

Oorzaak: Lokaal verkeerd mengen of verontreiniging. Oplossing: Snijd het gebied weg, reinig grondig en breng opnieuw correct gemengde epoxy aan.

Oorzaak: Snel mengen, hoge luchtvochtigheid, verontreinigde mallen. Oplossing: Verwarm materialen tot werktemperatuur, meng zachtjes, gebruik een warmtepistool of ontluchting onder vacuüm/drukgieten voor kritieke onderdelen.

Oorzaak: UV-blootstelling, veroudering, slechte stabilisatoren. Oplossing: Gebruik UV-bestendige hars of een toplaag met UV-filter; specificeer formuleringen met HALS voor gebruik buitenshuis.

7. Geavanceerde industriële tips en productiecontrole

Deze industriële technieken vormen de kernervaring die wij hebben opgebouwd en gevalideerd als fabrikant in samenwerking met talloze OEM-/ODM-klanten. Wij leveren niet alleen harsen, maar bieden ook geoptimaliseerde oplossingen voor uw gehele proces.

8. Conclusie: Precisie leidt tot prestatie

Het beheersen van de mengverhouding van epoxy en het uithardproces vormt de basis van elk succesvol project. Door het met de vereiste wetenschappelijke precisie te behandelen, ontgrendelt u het volledige potentieel van dit ongelooflijke materiaal, wat zorgt voor duurzaamheid, esthetiek en betrouwbaarheid.

Hebt u specifieke ondersteuning nodig? Wij staan klaar om te helpen.

Als een bronfabriek met diepgaande technische expertise bieden wij meer dan alleen hars—we bieden oplossingen. Ons technische ondersteuningsteam helpt u bij het selecteren van het juiste product en het optimaliseren van uw proces voor uw specifieke toepassing.

Download technische datasheets voor onze producten

Ontdek ons volledige assortiment epoxyharsen

Onze technische ondersteuningsteam te contacteren

Hot News

Hot News2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25