Un manuel détaillé et axé sur l'industrie pour une mesure, un mélange, un contrôle de durcissement et un dépannage précis — adapté aux amateurs, artisans et fabricants industriels.

1. Introduction

Bien mélanger la résine époxy est l'étape la plus importante pour obtenir des résultats parfaitement transparents, durables et sans bulles, que vous fabriquiez des bijoux, réalisiez une table à rivière, appliquiez un revêtement de sol ou encapsuliez des composants électroniques. Un ratio de mélange incorrect ou un durcissement inadéquat sont les principales causes de surfaces collantes, de zones molles, de jaunissement, de fissures ou de durcissement incomplet.

Ce guide vous offre une analyse complète, facile d'accès pour les débutants mais professionnelle, des rapports de mélange, des outils, des méthodes, des conditions de durcissement, de la résolution des problèmes et des conseils pratiques issus d'applications industrielles.

2. Partie 1 : Maîtriser le rapport de mélange de l'époxy

2.1 La chimie derrière le rapport

Le rapport de mélange correspond à la quantité précise de résine (Partie A) et de durcisseur (Partie B) nécessaire à une réaction chimique complète (polymérisation). Si le rapport est incorrect, des molécules non réagies subsistent, entraînant un produit final mou, collant ou faible qui ne durcit jamais complètement.

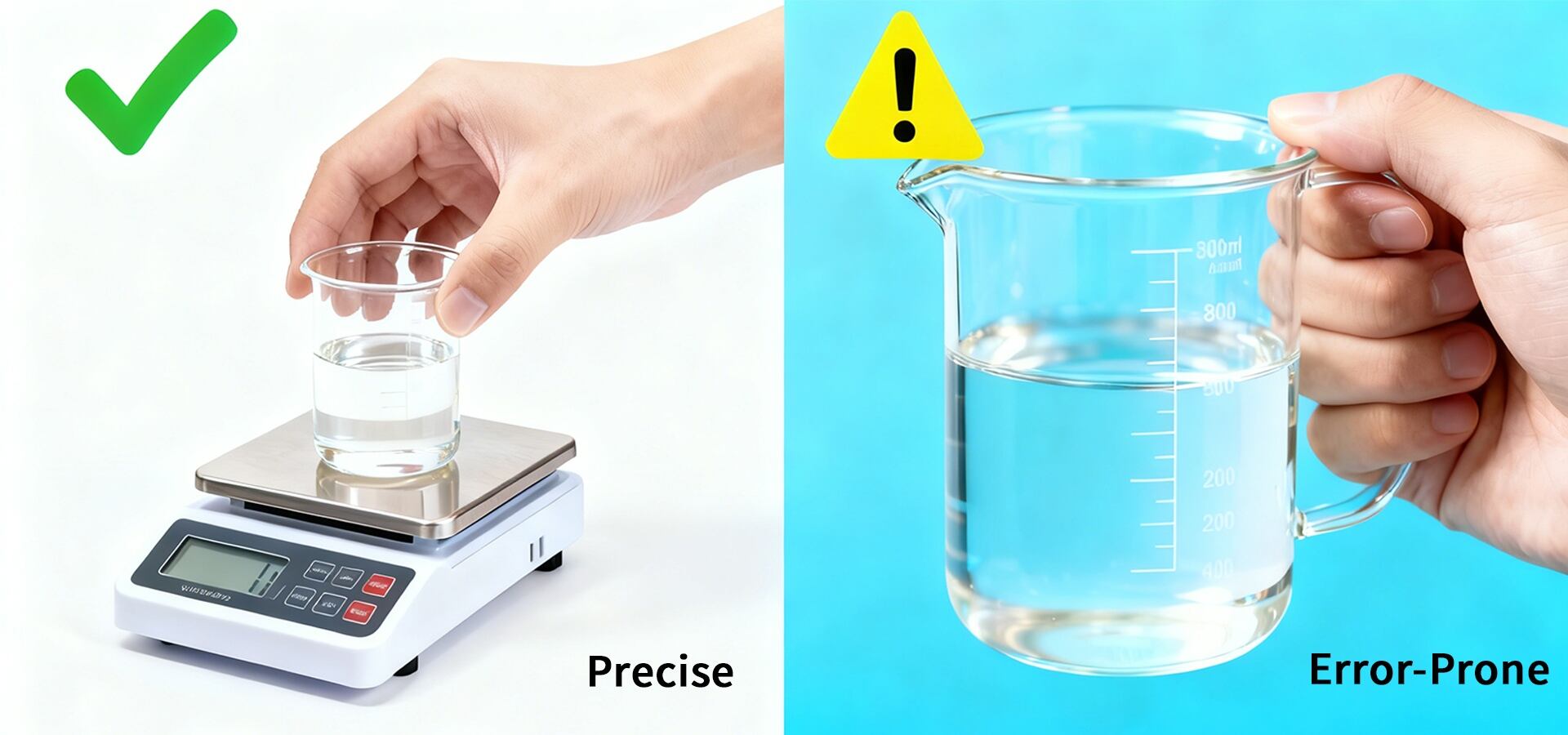

2.2 Masse vs. Volume : Une distinction essentielle

La cause la plus fréquente d'erreur de mélange est la confusion entre masse et volume. Les mesures volumétriques sont plus pratiques pour de petits mélanges amateurs (1:1, 2:1 en volume), mais elles sont sensibles aux effets de ménisque, à l'air emprisonné et aux différences de viscosité. Les systèmes industriels et haute performance indiquent généralement des rapports pondéraux (par exemple, 100:30 en masse) pour assurer reproductibilité et précision.

| Méthode | Avantages | Inconvénients | Idéal pour |

| Par masse | Haute précision, insensible aux bulles d'air. | Nécessite une balance numérique. | Utilisation industrielle, grandes quantités, applications critiques. |

| Par volume | Pratique, utilise des gobelets gradués. | Peu précis en raison des bulles, du ménisque et de la viscosité. | Petits travaux manuels, applications non critiques. |

3. Procédure de mélange étape par étape

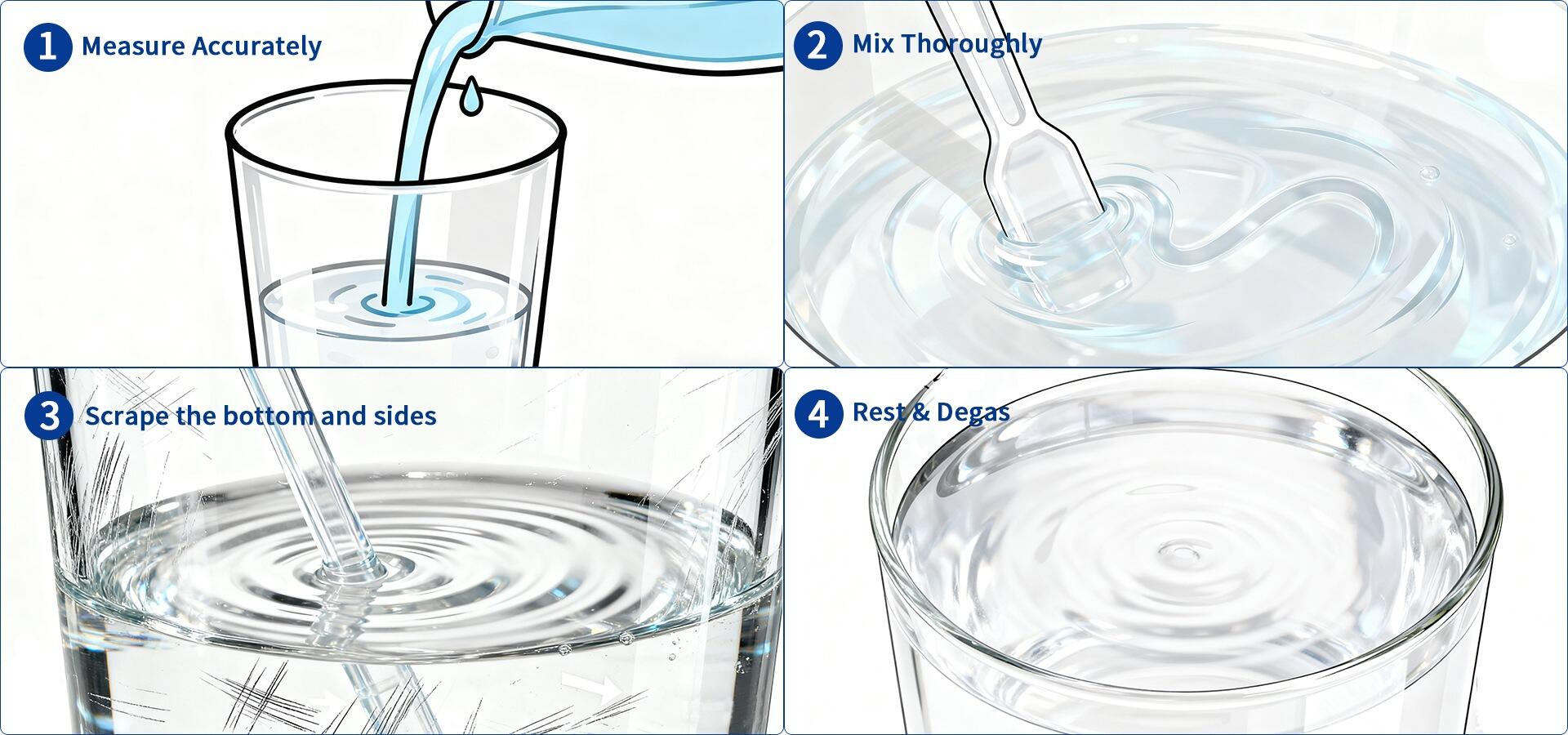

Suivez ces étapes pour des résultats fiables. De nombreux échecs proviennent du fait de sauter l'une des étapes de base ci-dessous.

Consultez toujours la fiche technique (TDS) du fabricant pour connaître le rapport exact, la durée de vie en pot, les températures recommandées et les consignes de sécurité.

Utilisez une balance numérique étalonnée pour les rapports de poids, faites la tare du récipient et ajoutez les composants avec précision. Pour les rapports volumétriques, utilisez des gobelets gradués identiques et assurez-vous que la mesure soit bien au niveau.

Versez lentement la partie B dans la partie A. Un versement rapide ou des éclaboussures peuvent piéger de l'air.

Mélangez lentement et de manière systématique pendant la durée recommandée (généralement 2 à 5 minutes pour les systèmes amateurs ; les systèmes industriels peuvent nécessiter un mélange mécanique). Racler fréquemment les parois et le fond afin d'incorporer tout le matériau.

Laissez le mélange reposer pendant 1 à 3 minutes afin de permettre aux microbulles de remonter. Utilisez une chambre sous vide si possible pour les travaux optiques ou d'encapsulation.

Pour les coulées profondes, versez en couches (par exemple, 5 à 10 mm par couche) et laissez un refroidissement partiel entre chaque coulée afin de contrôler l'exothermie.

4. Partie 2 : Démystifier le processus de durcissement de l'époxy

4.1 Étapes et définitions du durcissement

Un durcissement typique de l'époxy progresse à travers plusieurs étapes :

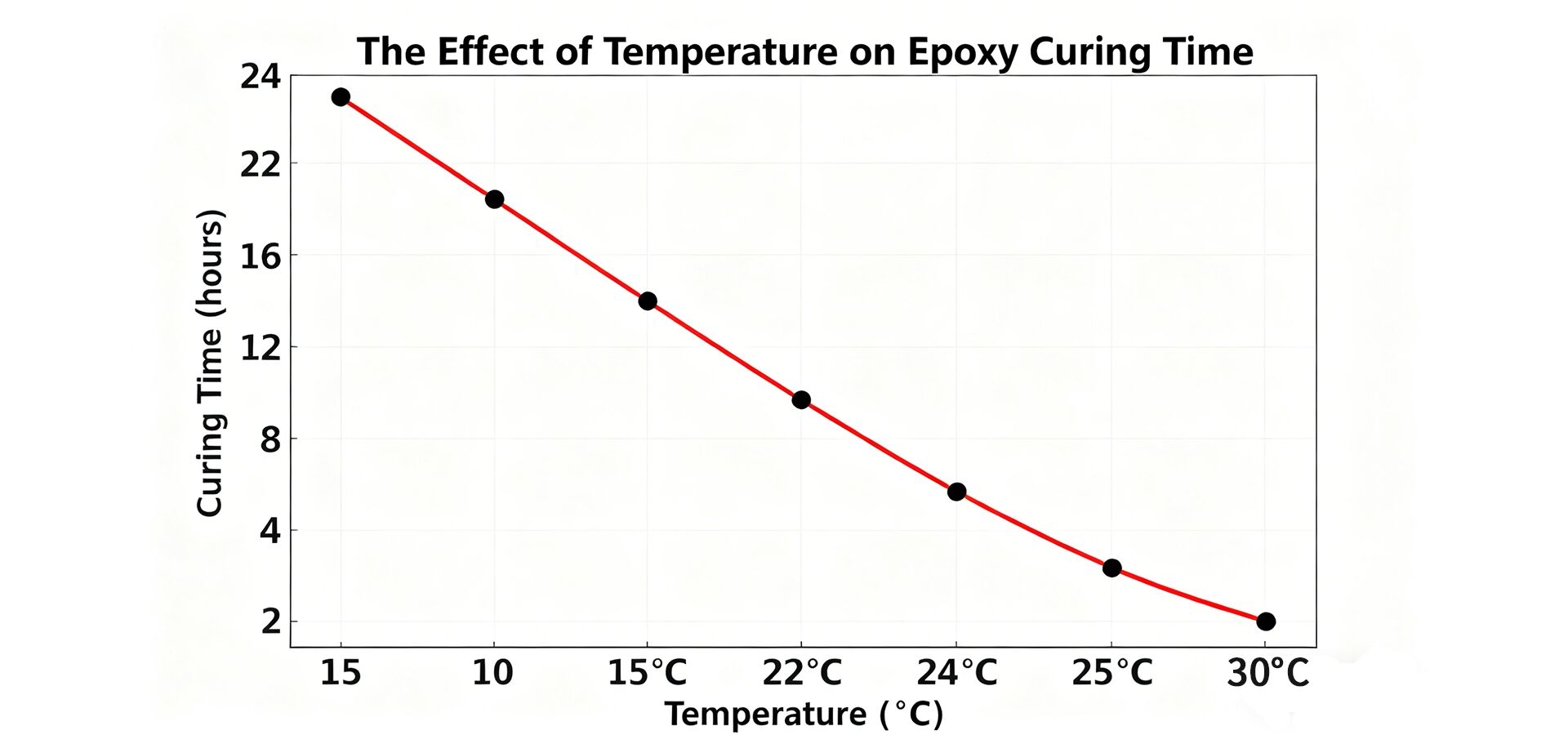

4.2 Température : Le facteur dominant

La température contrôle la cinétique de la réaction. Des conditions plus chaudes accélèrent le durcissement (temps de travail plus court, gélification plus rapide), tandis que des conditions plus froides ralentissent ou empêchent même un durcissement complet. La plupart des époxy à usage général fonctionnent mieux à 20–25 °C (68–77 °F). Pour des processus industriels contrôlés, maintenez une température stable et surveillez l'exothermie à l'aide d'un thermomètre infrarouge.

4.3 Gestion de l'exothermie

L'exothermie est la chaleur dégagée par la polymérisation. En grands volumes, l'accumulation de chaleur peut provoquer des pics de température rapides, un jaunissement, des fissures ou même une ébullition. Utilisez des formulations à prise lente pour les coulées profondes, effectuez des couches successives et évitez d'encercler de grandes coulées sans ventilation.

5. Problèmes courants de mélange et de polymérisation et leurs solutions

Temps de polymérisation représentatifs (sous réserve de la fiche technique et des conditions) :

| Système | Temps de pot | Durée initiale de durcissement (sans prise au toucher) | Durcissement complet |

| Résine époxy pour loisirs créatifs / art | 30–120 min | 6 à 12 heures | 48 à 72 heures |

| Coulée profonde (lente) | 2 à 8 heures | 12 à 24 heures | 3–7 jours |

| Enrobage industriel | 10–60 min | 2 à 8 heures | 24–72 heures |

| Adhésifs à durcissement rapide | 5–60 min | 0,5–2 heures | 12 à 24 heures |

Remarque : Les propriétés mécaniques complètes peuvent se développer au fil du temps ; suivez les recommandations du fabricant concernant le post-cuisson (certains systèmes nécessitent un traitement thermique postérieur à 60 °C pour atteindre les propriétés finales).

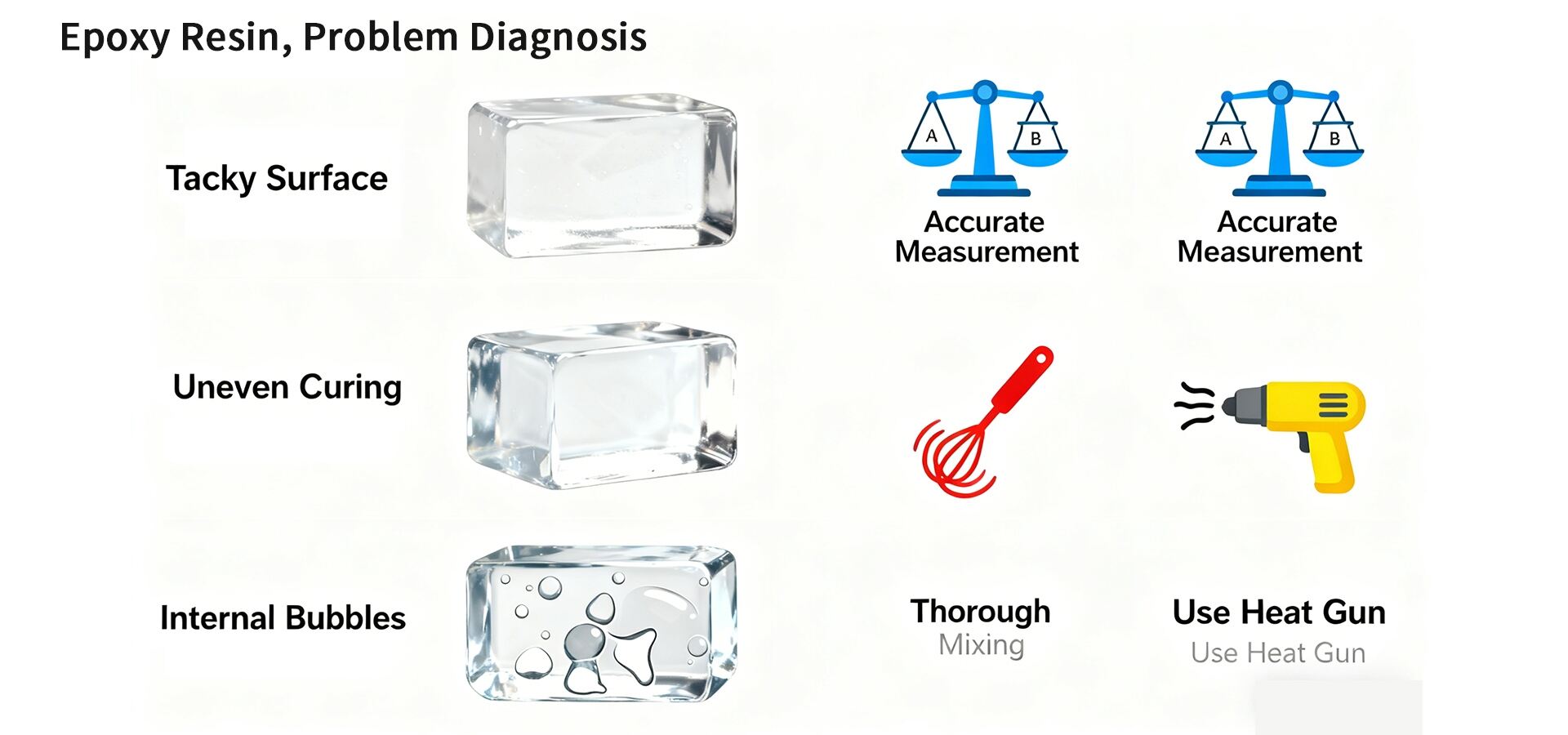

6. Résolution des problèmes — Problèmes courants et solutions

Cause : Ratio incorrect, malaxage insuffisant, température basse. Solution : Retirer la couche collante et revêtir à nouveau après avoir vérifié le ratio de mélange correct ; en cas d’adhérence étendue, envisager le ponçage avant de revêtir.

Cause : Mélange local incorrect ou contamination. Solution : Découper la zone, nettoyer et réappliquer une résine époxy correctement mélangée.

Cause : Mélange trop rapide, humidité élevée, moules contaminés. Solution : Réchauffer les matériaux à la température de travail, mélanger délicatement, utiliser un pistolet thermique ou un dégazage sous vide / un moulage sous pression pour les pièces critiques.

Cause : exposition aux UV, vieillissement, stabilisants de mauvaise qualité. Solution : utiliser une résine stable aux UV ou un revêtement de finition avec filtre UV ; prévoir des formulations contenant des HALS pour un usage en extérieur.

7. Conseils industriels avancés et contrôles de production

Ces techniques de niveau industriel constituent l'expérience fondamentale que nous avons accumulée et validée en tant que fabricant d'origine grâce à des collaborations avec de nombreux clients OEM/ODM. Nous ne fournissons pas seulement des résines, mais proposons également des solutions optimisées pour l'ensemble de votre processus.

8. Conclusion : la précision conduit à la performance

Maîtriser le ratio de mélange de l'époxy et le processus de durcissement est la base de tout projet réussi. En l'abordant avec la précision scientifique qu'il exige, vous libérez tout le potentiel de ce matériau incroyable, garantissant durabilité, esthétique et fiabilité.

Besoin de conseils spécifiques ? Nous sommes là pour vous aider.

En tant que usine source fort d'une expertise technique approfondie, nous offrons plus qu'une simple résine — nous fournissons des solutions. Notre équipe d'assistance technique peut vous aider à choisir le bon produit et à optimiser votre processus pour votre application spécifique.

Téléchargez les fiches techniques de nos produits

Découvrez notre gamme complète de résines époxy

Contacter notre équipe de support technique

Actualités à la Une

Actualités à la Une2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25