En detaljeret, brancheforankret vejledning til præcis måling, blanding, hærdekontrol og fejlfinding — velegnet til hobbyister, håndværkere og industrielle producenter.

1. Introduktion

At blande epoksyhar korrekt er det vigtigste trin for at opnå krystalklare, holdbare og boblefrie resultater — uanset om du laver smykker, støber et flodborde, belægger en gulvflade eller forsegler elektronik. Forkert blandingsforhold og upassende hærdning er de primære årsager til klæbrige overflader, bløde pletter, gulning, revner eller ufuldstændig hærdning.

Denne guide giver dig et komplet, nemtforståeligt men professionelt overblik over blandingsforhold, værktøjer, metoder, herdetilstande, fejlfinding og praktiske råd fra industrielle anvendelser.

2. Del 1: Mestrer epoxy-blandingsforholdet

2.1 Kemi bag forholdet

Blandingsforholdet er den nøjagtige mængde harpiks (del A) og herdemiddel (del B), der kræves for en fuldstændig kemisk reaktion (polymerisation). Hvis forholdet er forkert, forbliver der ureakterede molekyler, hvilket resulterer i et blødt, klæbrigt eller svagt endeligt produkt, der aldrig hærder fuldt ud.

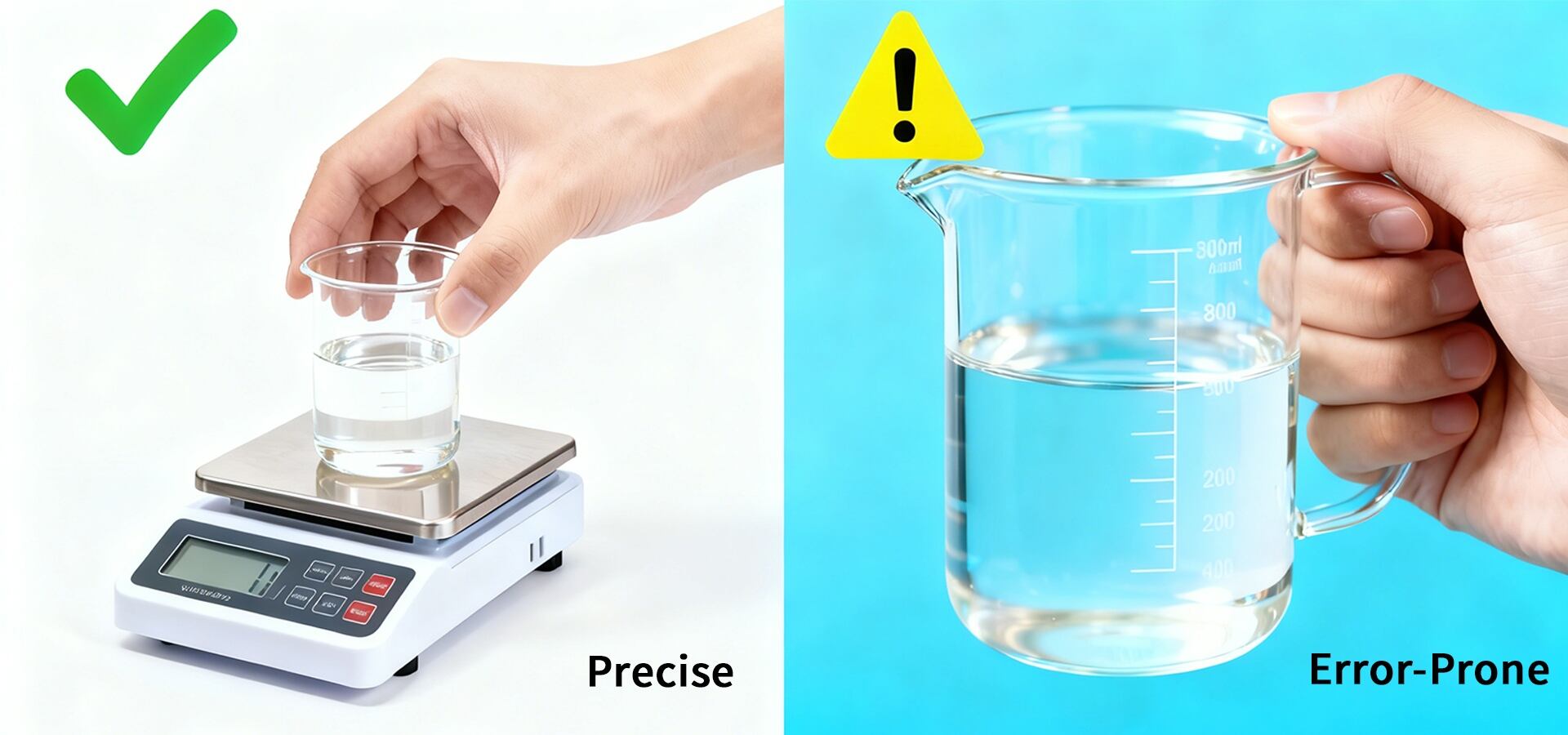

2.2 Vægt mod volumen: En afgørende forskel

Den mest almindelige årsag til blandingsfejl er forveksling af vægt og volumen. Volumenmålinger er lettere at bruge til små hobbybatche (1:1, 2:1 efter volumen), men de er sårbare over for meniskus-effekter, indespærret luft og viskositetsforskelle. Industrielle og højtydende systemer angiver ofte vægtforhold (f.eks. 100:30 efter vægt) for at sikre gentagelighed og præcision.

| Metode | Fordele | Ulemper | Bedst til |

| Efter vægt | Høj nøjagtighed, upåvirket af luftbobler. | Kræver en digital vægt. | Industriel anvendelse, store mængder, kritiske anvendelser. |

| Efter volumen | Bekvemt, bruger inddelerede måleskeer. | Upræcist på grund af bobler, meniskus og viskositet. | Små håndarbejdsprojekter, ikke-kritiske anvendelser. |

3. Trin-for-trin blandingsproces

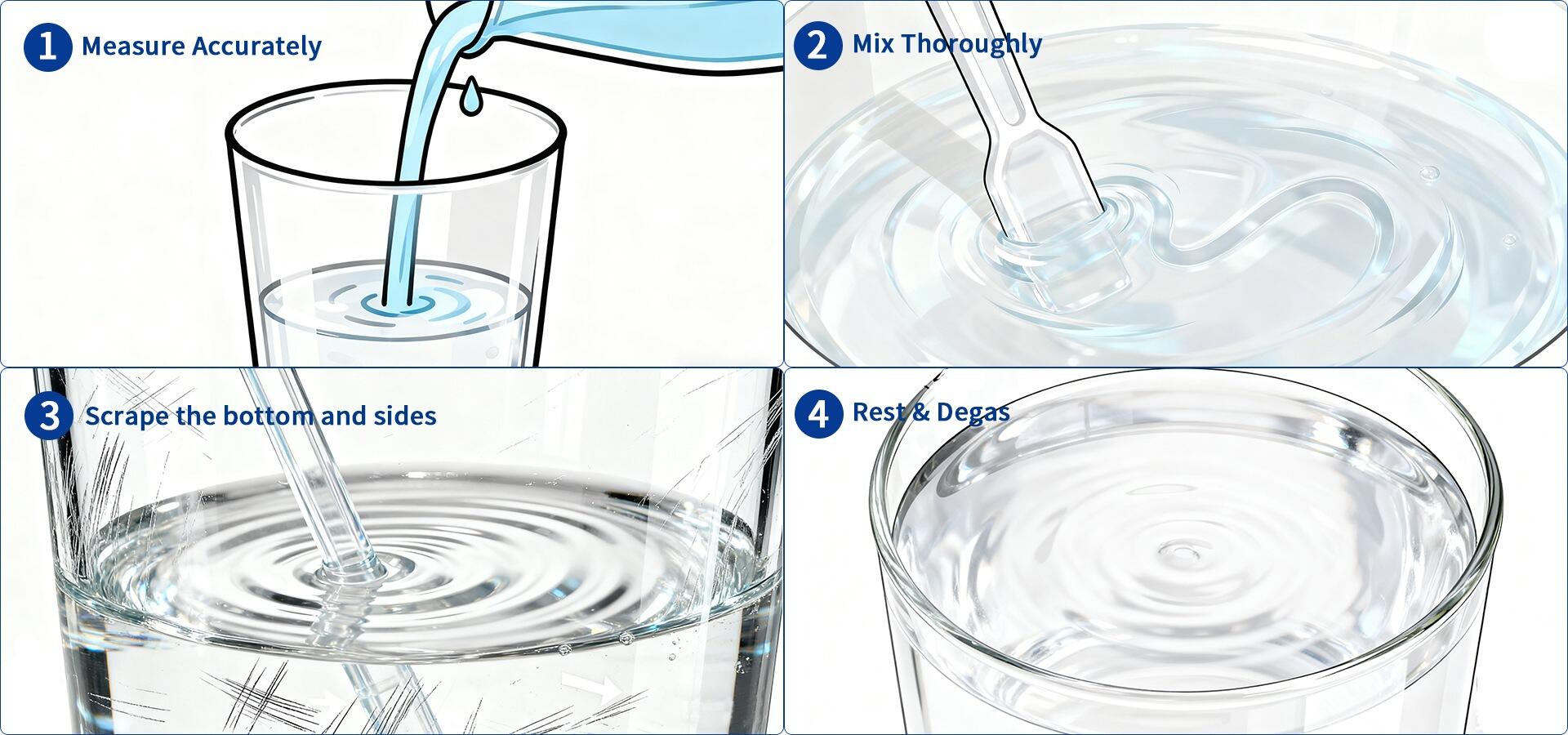

Følg disse trin for pålidelige resultater. Mange fejl skyldes at springe ét af de grundlæggende trin herunder over.

Tjek altid fabrikantens tekniske datablad (TDS) for det nøjagtige forhold, pottelevetid, anbefalede temperaturer og sikkerhedsnoter.

Brug en kalibreret digital vægt til vægtrationer, nulstil beholderen og tilsæt komponenterne præcist. Brug til volumenrationer identiske inddelte måleskeer og sikr dig, at målingerne er jævne.

Hæld del B langsomt i del A. Hvis der hældes for hurtigt eller der splaskes, kan luft spærres inde.

Bland langsomt og systematisk i den anbefalede tid (typisk 2–5 minutter til hobby-systemer; industrielle systemer kan kræve maskinel blandning). Skrab ofte ned ad siderne og bunden for at inkorporere al materialet.

Lad blandingen stå i ro i 1–3 minutter, så mikrobobler kan stige op. Brug et vakuumkammer til optiske formål eller indstøbning, hvis muligt.

Ved dybe hældninger: hæld i lag (f.eks. 5–10 mm pr. lag) og lad det køle delvist mellem hvert lag for at kontrollere eksoterm reaktion.

4. Del 2: Afmystificering af epoxyhærdeprocessen

4.1 Hærdestadietrin og definitioner

En typisk epoxyhærdning gennemløber flere stadier:

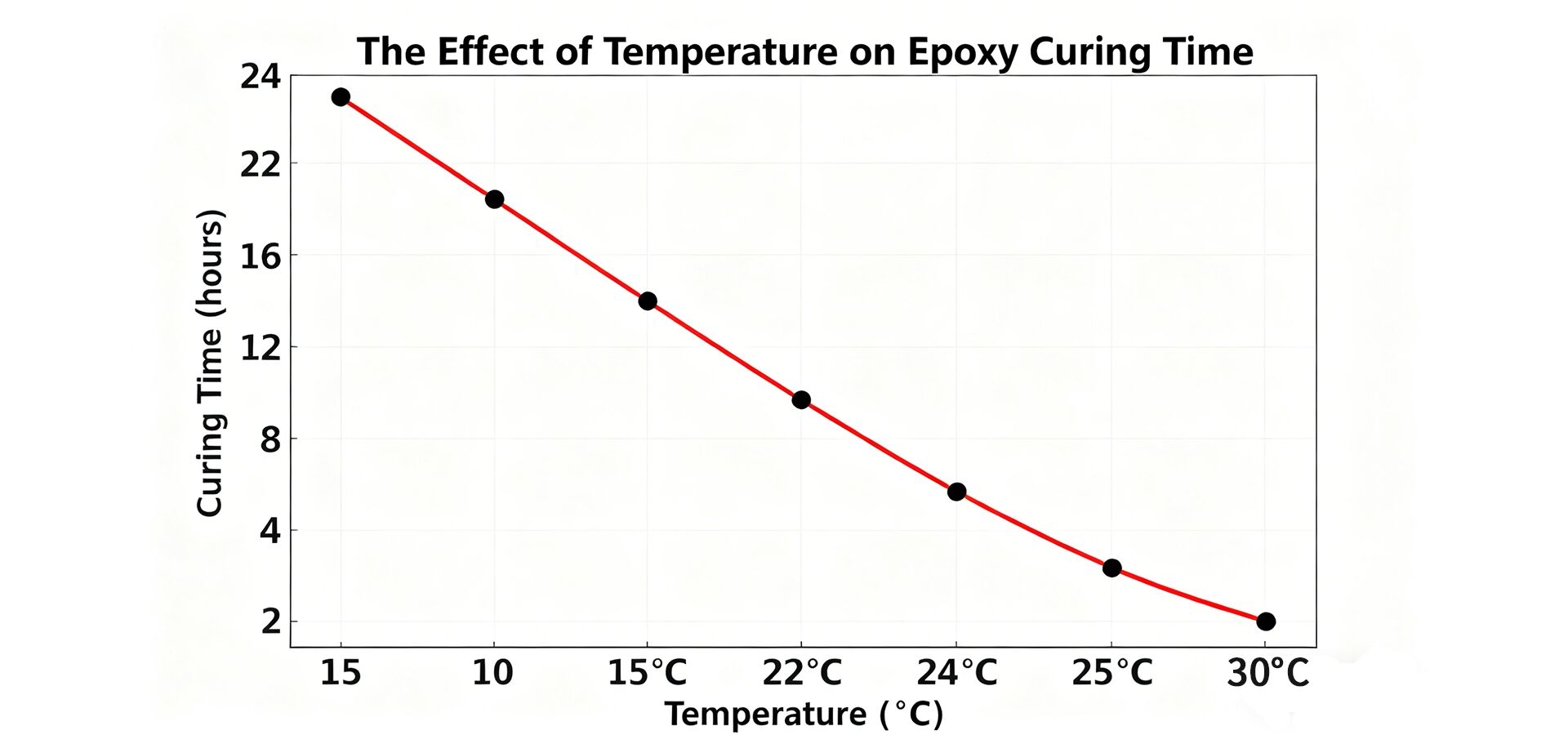

4.2 Temperatur: Den afgørende faktor

Temperatur styrer reaktionskinetikken. Varmer miljøer fremskynder hærdningen (kortere arbejdstid, hurtigere gelering), kolde miljøer langsommere ned eller forhindrer endda en fuldstændig hærdning. De fleste almindelige epoxier yder bedst ved 20–25°C (68–77°F). For kontrollerede industrielle processer skal temperaturen holdes stabil, og exothermen overvåges med en IR-termometer.

4.3 Termisk styring

Exotherm er den varme, der dannes under polymerisation. Ved store mængder kan varmeophobning forårsage hurtige temperaturstigninger, gulning, revner eller kogning. Brug langsommelte tørvæskformuleringer, lagdelte hældninger og undgå at indkapsle store hældninger uden ventilation.

5. Almindelige problemer og løsninger ved blanding og hærdning

Typiske forventninger til hærdning (afhængigt af TDS og betingelser):

| System | Behandlings tid | Indledende hærdning (klæbefri) | Fuld hærdning |

| Håndværk / Kunstepoxy | 30–120 min | 6–12 timer | 48–72 timer |

| Deep Pour (langsom) | 2–8 timer | 12–24 timer | 3–7 dage |

| Industriel pudsning | 10–60 min | 2–8 timer | 24–72 timer |

| Hurtigt hærdende limmidler | 5–60 min | 0,5–2 timer | 12–24 timer |

Bemærk: Fuld mekanisk egenskaber kan udvikle sig over tid; følg producentens anbefalinger for efterskrænkning (nogle systemer kræver eftervarme ved 60 °C for at opnå endelige egenskaber).

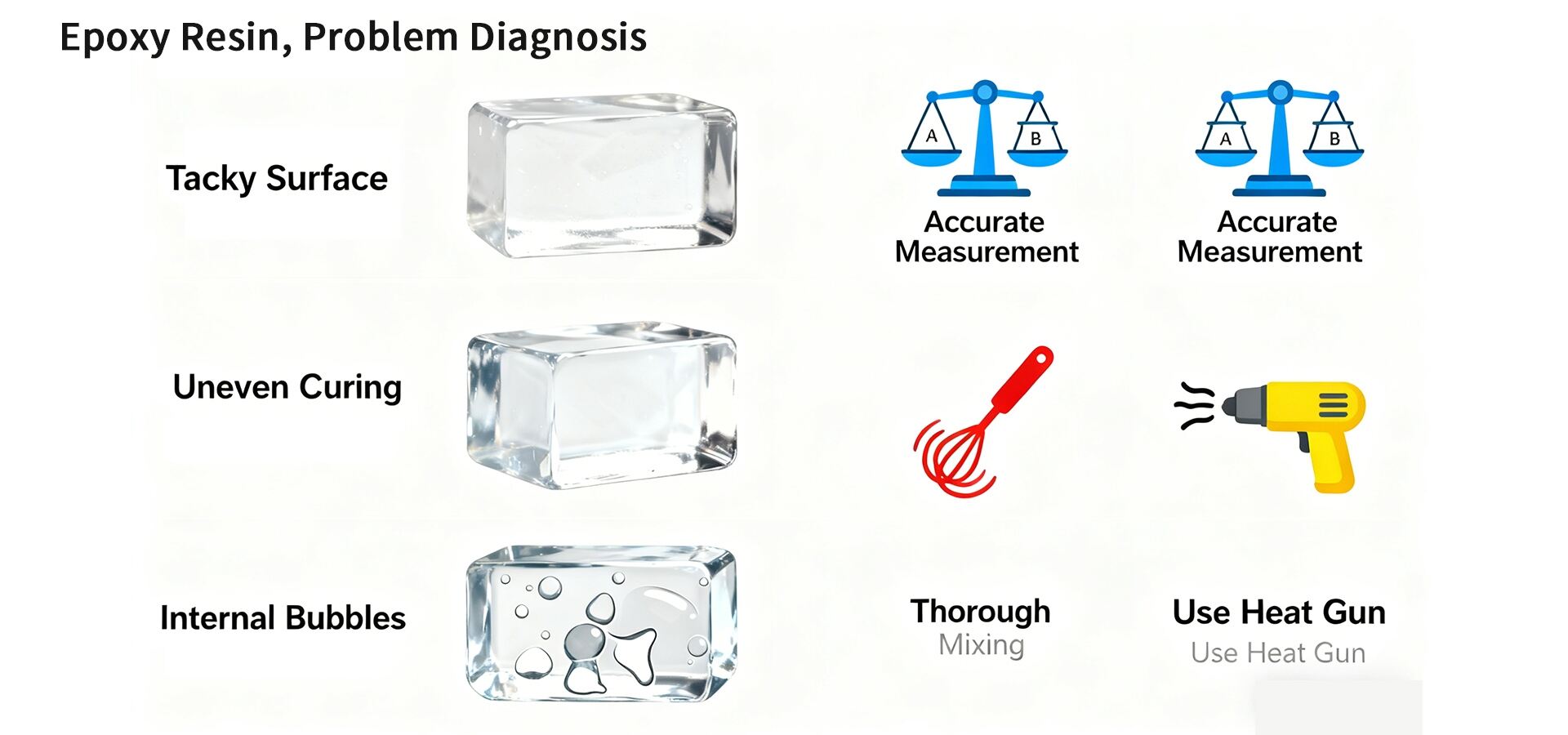

6. Fejlfinding — Almindelige problemer og løsninger

Årsag: Forkert forhold, utilstrækkelig omrøring, lav temperatur. Løsning: Fjern den klæbrige lag og genoplæg efter sikring af korrekt blandingsforhold; ved større klæbehud problemer overvej slibning og genoplægning.

Årsag: Lokaliserede fejlblanding eller forurening. Løsning: Skær området ud, rengør og påfør korrekt blandet epoxy på ny.

Årsag: Hurtig blanding, høj luftfugtighed, forurenet forme. Løsning: Opvarm materialer til arbejdstemperatur, bland forsigtigt, brug varmepistol eller vakuumdegastring/trykstøbning til kritiske dele.

Årsag: UV-udsættelse, aldring, dårlige stabilisatorer. Løsning: Brug UV-stabilt harpiks eller topcoat med UV-bloker; angiv formuleringer med HALS til udendørs anvendelse.

7. Avancerede industrielle tips og produktionskontrol

Disse teknikker på industrianvendt niveau er den kerneoplevelse, vi har opbygget og valideret som kildefabrikant gennem samarbejde med talmange OEM/ODM-kunder. Vi leverer ikke kun harpiks, men yder også optimerede løsninger til hele jeres proces.

8. Konklusion: Præcision fører til ydelse

At mestre blandingen af epoxy og herdeprocessen er grundlaget for ethvert vellykket projekt. Ved at behandle det med den videnskabelige præcision, det kræver, får du fuldt udbytte af dette fantastiske materiale og sikrer holdbarhed, skønhed og pålidelighed.

Behov for specifik vejledning? Vi er her for at hjælpe.

Som en kildefabrik med dyb teknisk ekspertise leverer vi mere end bare harpiks – vi leverer løsninger. Vores tekniske supportteam kan hjælpe dig med at vælge det rigtige produkt og optimere din proces til dit specifikke anvendelsesområde.

Download tekniske datablade for vores produkter

Udforsk vores fulde sortiment af epoxyharpikser

kontaktere vores tekniske supportteam

Seneste nyt

Seneste nyt2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25