دليل مفصل ومنحى نحو الصناعة لقياس دقيق وخلط ومراقبة التصلب وحل المشكلات — مناسب للمستخدمين الهواة والحرفيين وشركات التصنيع الصناعية.

1. مقدمة

يُعد خلط راتنج الإيبوكسي بشكل صحيح الخطوة الأهم للحصول على نتائج شفافة ومتينة وخالية من الفقاعات—سواء كنت تقوم بصنع المجوهرات، أو صب طاولة نهريّة، أو طلاء الأرضيات، أو عزل الإلكترونيات. إن النسبة الخاطئة في الخلط والتصليب غير السليم هما السببان الرئيسيان لظهور أسطح لزجة أو مناطق طرية أو الاصفرار أو التشققات أو التصلب غير التام.

يقدّم لك هذا الدليل شرحًا كاملاً وسهل الفهم للمبتدئين، ولكنه احترافي، لنسب الخلط، والأدوات، والأساليب، وظروف المعالجة، وإصلاح الأخطاء، والنصائح العملية من التطبيقات الصناعية.

2. الجزء 1: إتقان نسبة خلط الإيبوكسي

2.1 الكيمياء وراء النسبة

نسبة الخلط هي الكمية الدقيقة من الراتنج (الجزء أ) والمُصلِّب (الجزء ب) المطلوبة للحصول على تفاعل كيميائي كامل (بلمرة). إذا كانت النسبة غير صحيحة، فستبقى جزيئات غير متفاعلة، مما يؤدي إلى منتج نهائي لين أو لزج أو ضعيف لا يصل إلى التصلب الكامل أبدًا.

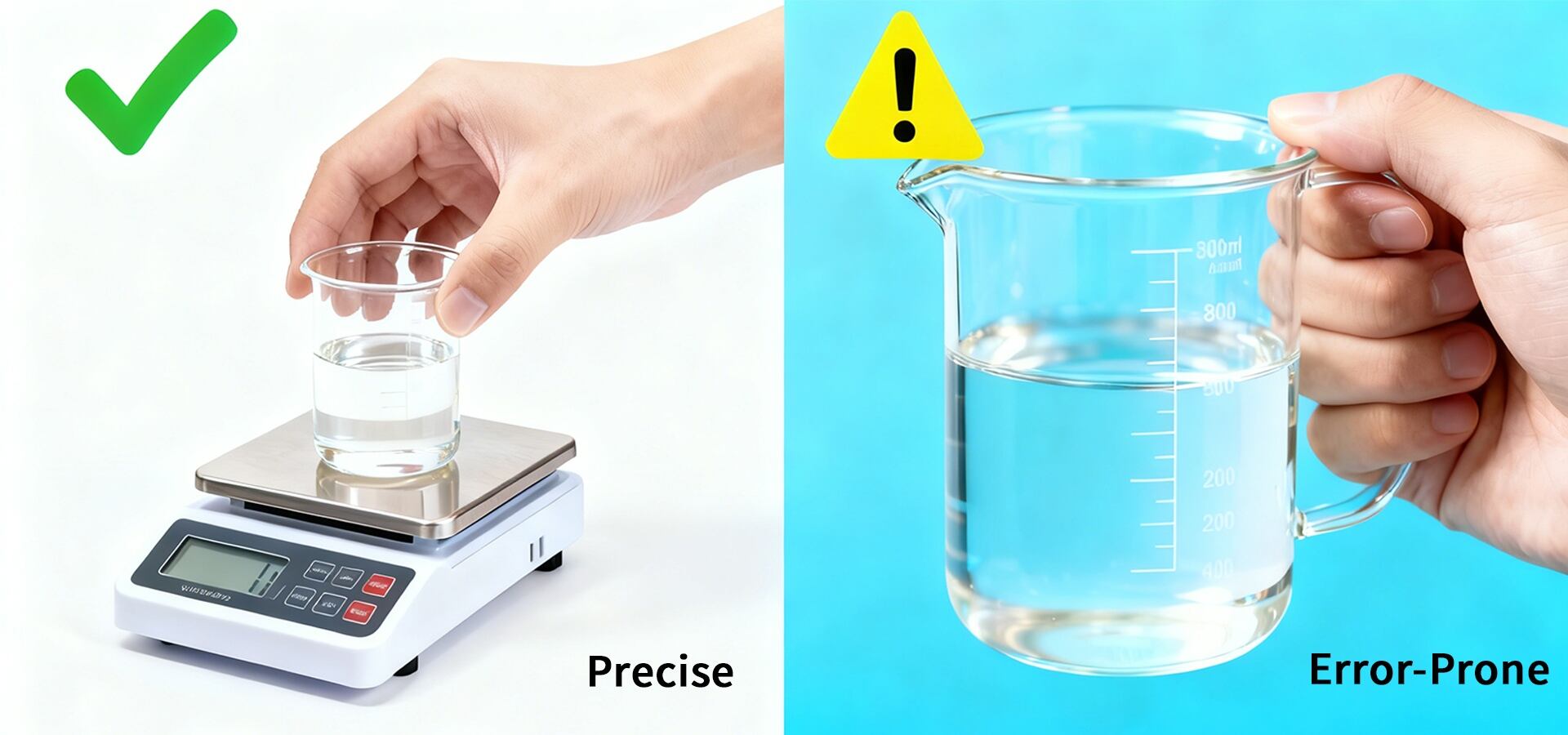

2.2 الوزن مقابل الحجم: تمييز حاسم

أكثر مصدر شائع للأخطاء في الخلط هو الخلط بين الوزن والحجم. قياسات الحجم أسهل بالنسبة للدُفعات الصغيرة الهواة (1:1، 2:1 بالحجم)، لكنها عرضة لتأثيرات السطح المنحني، والهواء المحبوس، واختلافات اللزوجة. غالبًا ما تحدد الأنظمة الصناعية والأداء العالي نسبًا بالوزن (مثل 100:30 بالوزن) لضمان التكرار والدقة.

| الطريقة | المزايا | العيوب | الأنسب لـ |

| بالوزن | دقة عالية، وغير متأثرة بالفقاعات الهوائية | يتطلب استخدام ميزان رقمي. | الاستخدام الصناعي، الكميات الكبيرة، التطبيقات الحرجة. |

| حسب الحجم | مريح، ويستخدم أكوابًا مدرجة. | غير دقيق بسبب الفقاعات، والانحناء السطحي، واللزوجة. | الحرف الصغيرة، التطبيقات غير الحرجة. |

3. إجراء الخلط خطوة بخطوة

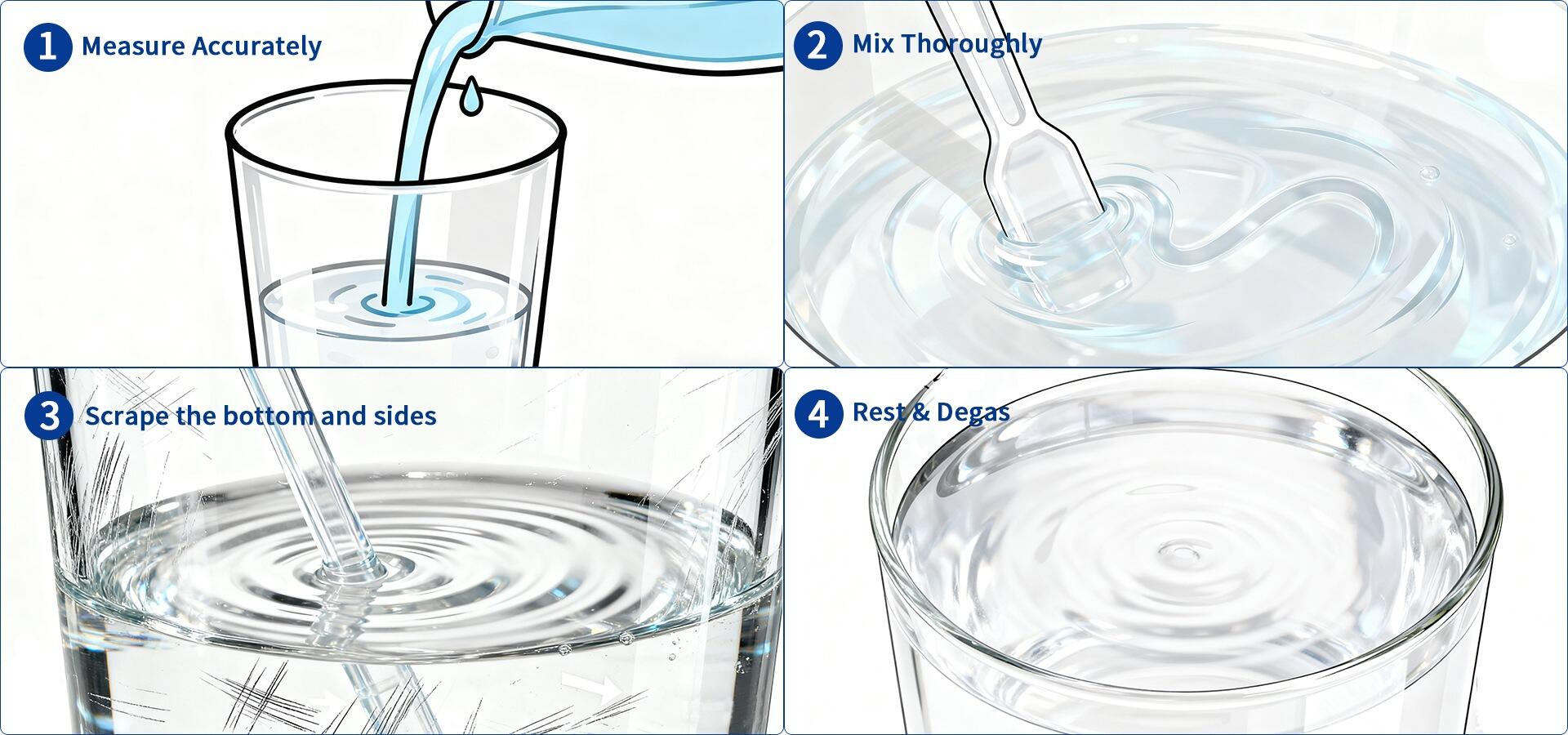

اتبع هذه الخطوات للحصول على نتائج موثوقة. تنشأ العديد من حالات الفشل من تخطي إحدى الخطوات الأساسية أدناه.

تحقق دائمًا من ورقة البيانات الفنية (TDS) الخاصة بالشركة المصنعة للحصول على النسبة الدقيقة، وعمر الوعاء، ودرجات الحرارة الموصى بها، وملاحظات السلامة.

استخدم ميزانًا رقميًا معًا لقياس النسب الوزنية، وقم بتصفير الحاوية ثم أضف المكونات بدقة. بالنسبة للنسب الحجمية، استخدم أكوابًا مقاسة متطابقة وتأكد من القياس بشكل مستوٍ.

اصبِ المكوّن B في المكوّن A ببطء شديد. يؤدي السكب السريع أو الرشاش إلى احتجاز الهواء.

اخلط ببطء وبشكل منهجي لمدة الزمن الموصى به (عادةً من 2 إلى 5 دقائق للأنظمة الترفيهية؛ وقد تتطلب الأنظمة الصناعية خلطًا ميكانيكيًا). كرر كشط الجوانب والقاع بشكل متكرر لدمج كل الكمية.

اترك الخليط ليستريح لمدة 1–3 دقائق للسماح للفقاعات الصغيرة بالصعود. استخدم غرفة تفريغ عند العمل على التطبيقات البصرية أو الصب إن أمكن.

للأعمال ذات السكب العميقة، قم بالصب على طبقات (مثلًا 5–10 مم لكل طبقة)، واترك وقتًا للتبريد الجزئي بين الطبقات للتحكم في التفاعل الحراري.

4. الجزء 2: تبسيط عملية علاج الإيبوكسي

4.1 مراحل العلاج والتعريفات

تمر معالجة الإيبوكسي النموذجية بعدة مراحل:

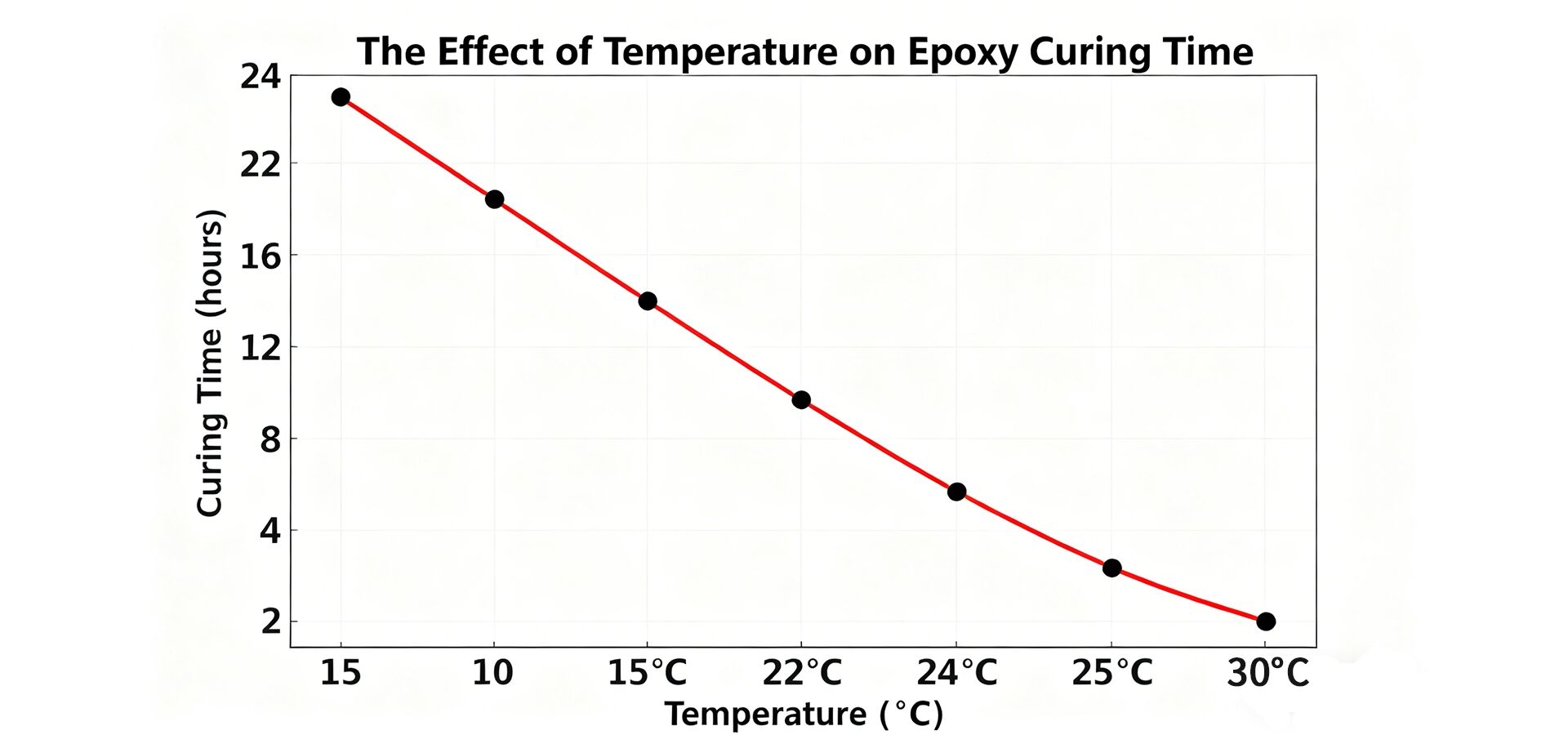

4.2 درجة الحرارة: العامل المسيطر

تتحكم درجة الحرارة في كينيات التفاعل. تُسرّع الظروف الدافئة عملية العلاج (تقليل عمر الخزان، وتسرع التجلط)، بينما تبطئ الظروف الباردة العلاج أو قد تمنع تمامه. تعمل معظم أنواع الإيبوكسي متعددة الأغراض بشكل أفضل عند درجة حرارة 20–25°م (68–77°ف). وللعمليات الصناعية المنظمة، يجب الحفاظ على ثبات درجة الحرارة ومراقبة التفاعل الطارد للحرارة باستخدام مقياس حرارة بالأشعة تحت الحمراء.

4.3 إدارة الحرارة الناتجة

الحرارة الناتجة هي الحرارة المُنتَجة من عملية البلمرة. في الأحجام الكبيرة، يمكن أن يؤدي تراكم الحرارة إلى ارتفاعات سريعة في درجة الحرارة، أو الاصفرار، أو التشقق، أو الغليان. استخدم تركيبات الصب العميقة ذات التصلب البطيء، وقم بطبقات صب منفصلة، وتجنب إغلاق الصب الكبير دون تهوية.

5. مشاكل الخلط والتصلب الشائعة والحلول

توقعات التصلب النموذجية (رهناً ببيانات ورقة المواصفات الفنية والظروف):

| النظام | عمر الوعاء | التصلب الأولي (خالٍ من اللزوجة) | التصلد الكامل |

| راتنج الحرف اليدوية/الفنية | 30–120 دقيقة | 6–12 ساعة | ٤٨–٧٢ ساعة |

| الصب العميق (بطيء) | 2–8 ساعات | ١٢–٢٤ ساعة | 3–7 أيام |

| التحميص الصناعي | 10–60 دقيقة | 2–8 ساعات | 24–72 ساعة |

| لصاقات التصلب السريع | 5–60 دقيقة | 0.5–2 ساعة | ١٢–٢٤ ساعة |

ملاحظة: قد تتطور الخواص الميكانيكية الكاملة مع مرور الوقت؛ اتبع توصيات الشركة المصنعة للتصليب اللاحق (بعض الأنظمة تتطلب تسخيناً لاحقاً عند 60°م لتحقيق الخواص النهائية).

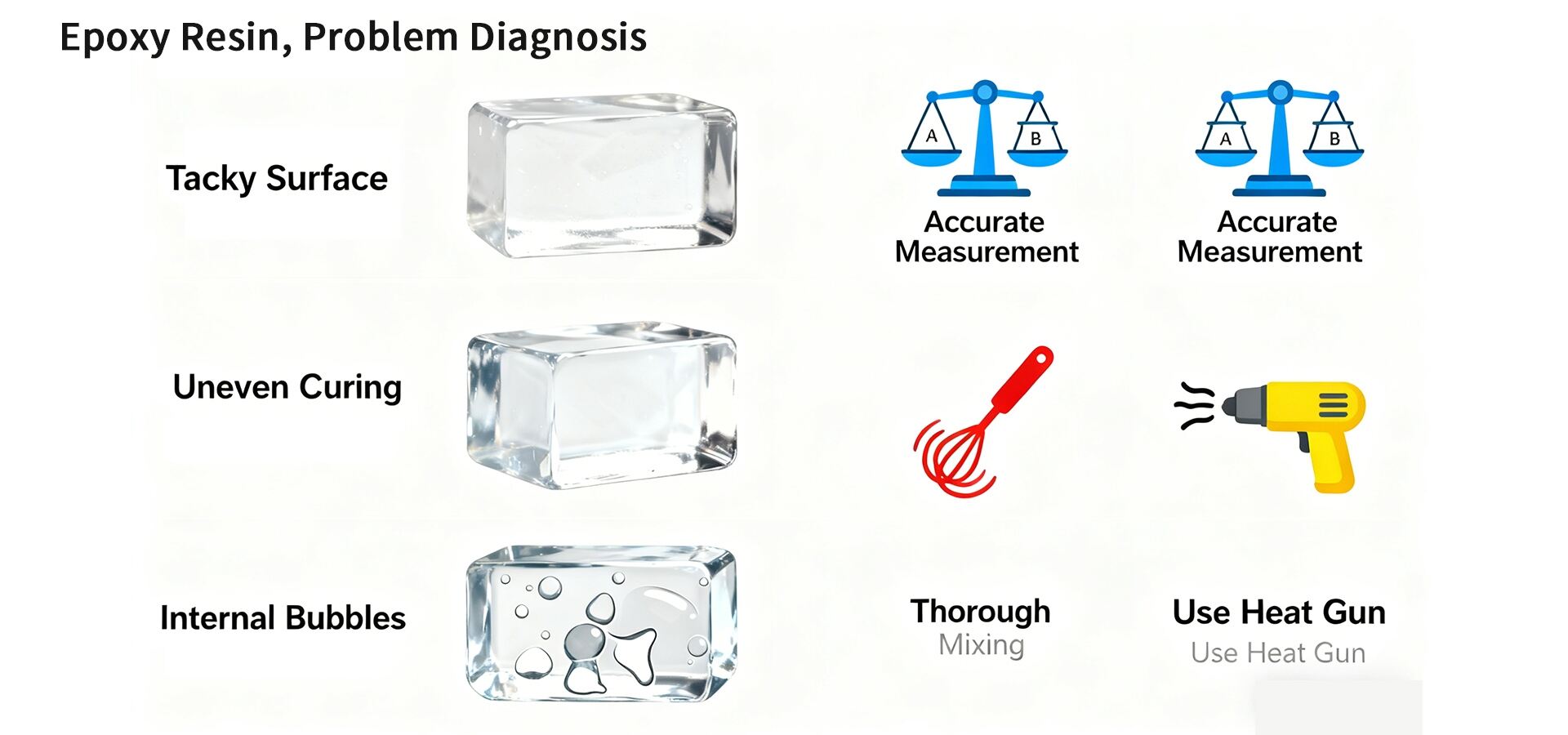

6. استكشاف الأخطاء وإصلاحها — المشاكل الشائعة والحلول

السبب: نسبة غير صحيحة، خلط غير كافٍ، درجة حرارة منخفضة. الحل: إزالة الطبقة اللزجة وإعادة الطلاء بعد التأكد من النسبة الصحيحة للخلط؛ في حالة وجود مشاكل لزوجة على مساحات كبيرة، يُنظر في الصنفرة وإعادة الطلاء.

السبب: خلط غير صحيح محليًا أو تلوث. الحل: قص المنطقة، تنظيفها، ثم إعادة التطبيق باستخدام الإيبوكسي الممزوج بشكل صحيح.

السبب: خلط سريع، رطوبة عالية، قوالب ملوثة. الحل: تسخين المواد إلى درجة الحرارة التشغيلية، خلط بلطف، واستخدام مسدس حراري أو إزالة الهواء بالفراغ/الصهر تحت الضغط للأجزاء الحرجة.

السبب: التعرض للأشعة فوق البنفسجية، الشيخوخة، مثبتات رديئة. الحل: استخدام راتنج مقاوم للأشعة فوق البنفسجية أو طبقة سطحية تحتوي على عامل حجب للأشعة فوق البنفسجية؛ تحديد تركيبات تحتوي على HALS للخدمة في الهواء الطلق.

7. نصائح صناعية متقدمة وضوابط الإنتاج

تُعد هذه التقنيات من الفئة الصناعية تجربتنا الأساسية التي جمعناها وحققنا التحقق منها بصفتنا شركة تصنيع مصدرة من خلال التعاون مع عدد كبير من عملاء OEM/ODM. ولا نكتفي فقط بتوريد الراتنجات، بل نقدم أيضًا حلولًا مُحسَّنة لعملية الإنتاج بأكملها.

8. الخاتمة: الدقة تؤدي إلى الأداء

إتقان نسبة خلط الإيبوكسي وعملية العلاج هو الأساس لأي مشروع ناجح. من خلال التعامل معه بدقة علمية يقتضيها، فإنك تُطلق العنان للإمكانات الكاملة لهذا المادّة الرائعة، مما يضمن المتانة والجمال والموثوقية.

تحتاج إلى إرشادات محددة؟ نحن هنا لمساعدتك.

كـ مصدر المصنع مع خبرتنا التقنية العميقة، فإننا نقدم أكثر من مجرد راتنجات — نحن نقدم حلولًا. يمكن لفريق الدعم الفني لدينا مساعدتك في اختيار المنتج المناسب وتحسين عمليتك حسب تطبيقك الخاص.

قم بتنزيل أوراق البيانات الفنية لمنتجاتنا

استكشف مجموعة منتجات الراتنجات الإيبوكسية بالكامل

الاتصال بفريق الدعم الفني الخاص بنا

أخبار ساخنة

أخبار ساخنة2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25