Подробное отраслевое руководство по точному измерению, смешиванию, контролю отверждения и устранению неполадок — подходит для любителей, мастеров и промышленных производителей.

1. Введение

Правильное смешивание эпоксидной смолы — это самый важный шаг для получения кристально прозрачных, прочных и не содержащих пузырьков результатов — будь то изготовление ювелирных изделий, заливка стола с эффектом реки, покрытие пола или герметизация электроники. Неправильное соотношение компонентов и нарушение режима отверждения — основные причины липких поверхностей, мягких участков, пожелтения, растрескивания или неполного отверждения.

Это руководство дает вам полный, понятный для новичков, но профессиональный разбор соотношений смешивания, инструментов, методов, условий отверждения, устранения неполадок и практических советов из промышленного применения.

2. Часть 1: Основы соотношения смешивания эпоксидной смолы

2.1 Химия, лежащая в основе соотношения

Соотношение смешивания — это точное количество смолы (часть А) и отвердителя (часть В), необходимое для полной химической реакции (полимеризации). Если соотношение нарушено, остаются непрореагировавшие молекулы, в результате чего конечный продукт получается мягким, липким или слабым и никогда полностью не отверждается.

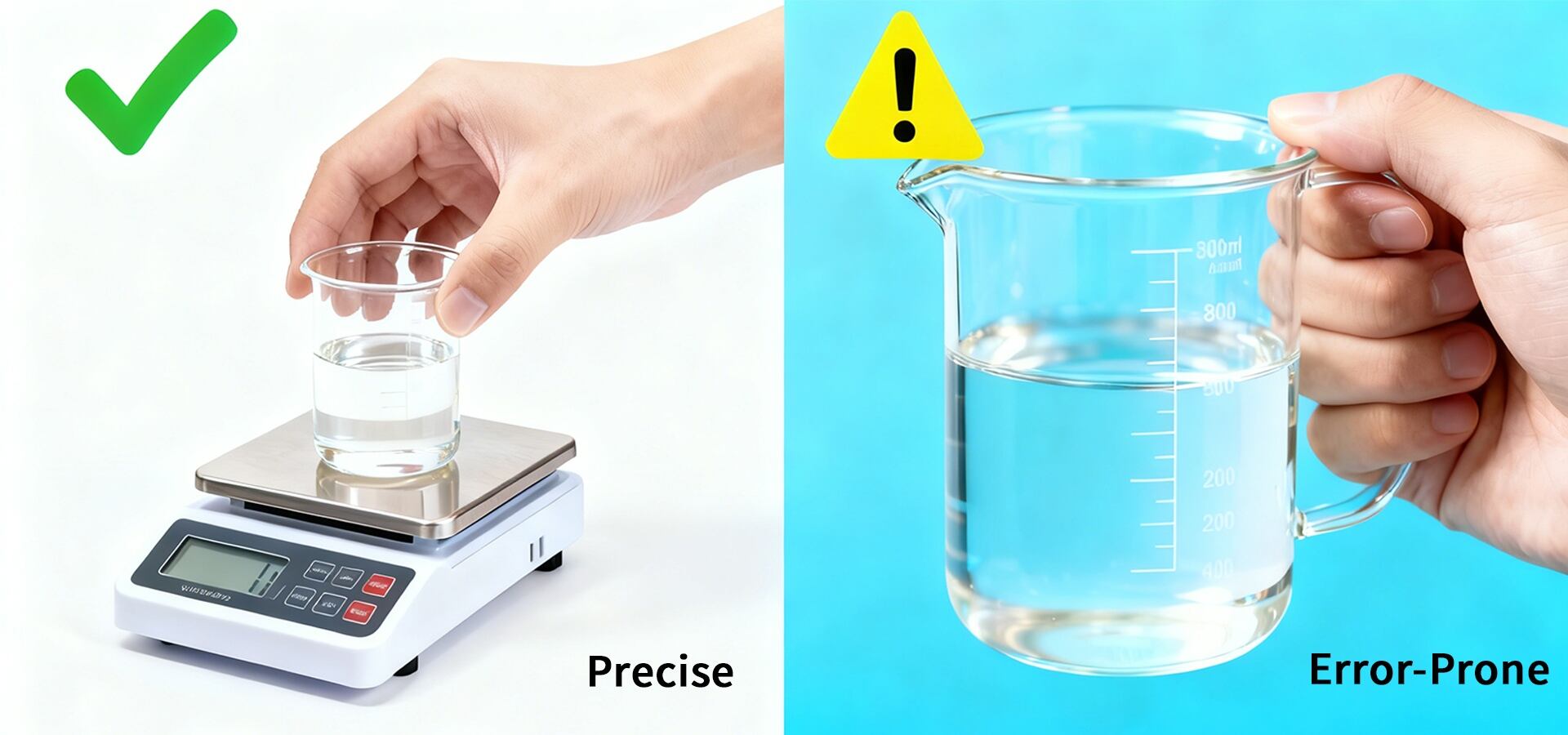

2.2 По весу и по объему: важное различие

Самая распространенная ошибка при смешивании — путаница между весом и объемом. Измерения по объему удобнее для небольших любительских партий (1:1, 2:1 по объему), но они подвержены влиянию мениска, захваченного воздуха и различий в вязкости. В промышленных и высокотехнологичных системах чаще указывают соотношения по весу (например, 100:30 по весу) для обеспечения воспроизводимости и точности.

| Метод | Достоинства | Недостатки | Лучший выбор для |

| По весу | Высокая точность, не зависит от воздушных пузырьков. | Требуется цифровые весы. | Промышленное применение, большие партии, критически важные задачи. |

| По объему | Удобно, используются мерные стаканы. | Неточно из-за пузырьков, мениска и вязкости. | Малые поделки, некритичные применения. |

3. Пошаговая процедура смешивания

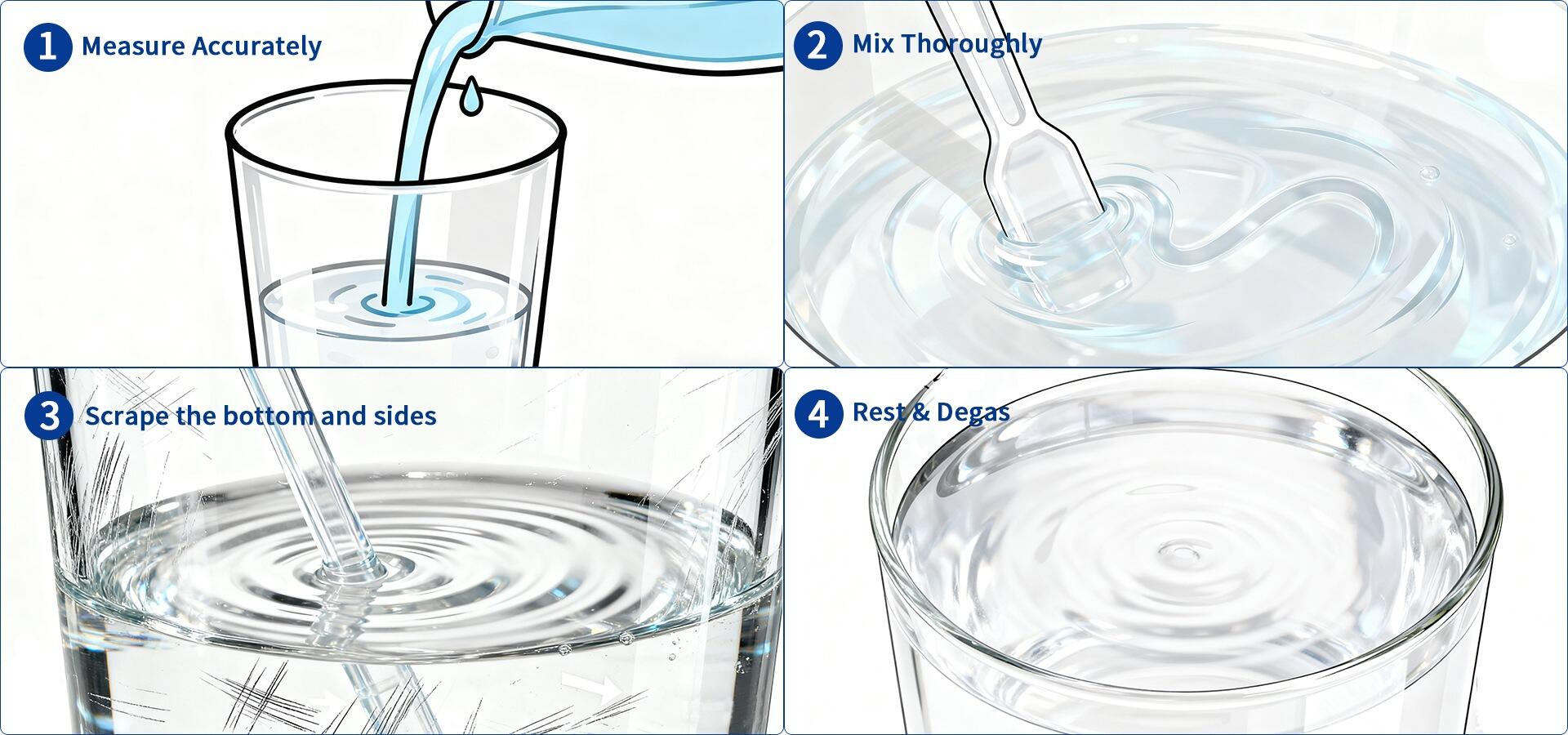

Следуйте этим шагам для надежных результатов. Многие неудачи возникают из-за пропуска одного из основных шагов ниже.

Всегда проверяйте технический паспорт производителя (TDS) для получения точного соотношения, времени жизнеспособности смеси, рекомендуемых температур и мер безопасности.

Используйте откалибрированные цифровые весы для измерения соотношений по весу, обнуляйте ёмкость и точно добавляйте компоненты. Для соотношений по объёму используйте одинаковые мерные стаканы и убедитесь, что измерения проводятся по уровню.

Медленно наливайте часть B в часть A. Быстрое наливание или разбрызгивание приводит к попаданию воздуха.

Перемешивайте медленно и систематически в течение рекомендованного времени (обычно 2–5 минут для любительских систем; промышленные системы могут требовать механического перемешивания). Часто соскабливайте материал со стенок и дна, чтобы вовлечь весь состав.

Дайте смеси отстояться 1–3 минуты, чтобы микропузырьки успели подняться. По возможности используйте вакуумную камеру при работе с оптическими изделиями или заливкой.

При глубокой заливке заливайте слоями (например, по 5–10 мм на слой) и обеспечивайте частичное охлаждение между слоями для контроля экзотермической реакции.

4. Часть 2: Раскрытие процесса отверждения эпоксидной смолы

4.1 Стадии отверждения и определения

Типичное отверждение эпоксидной смолы проходит через несколько стадий:

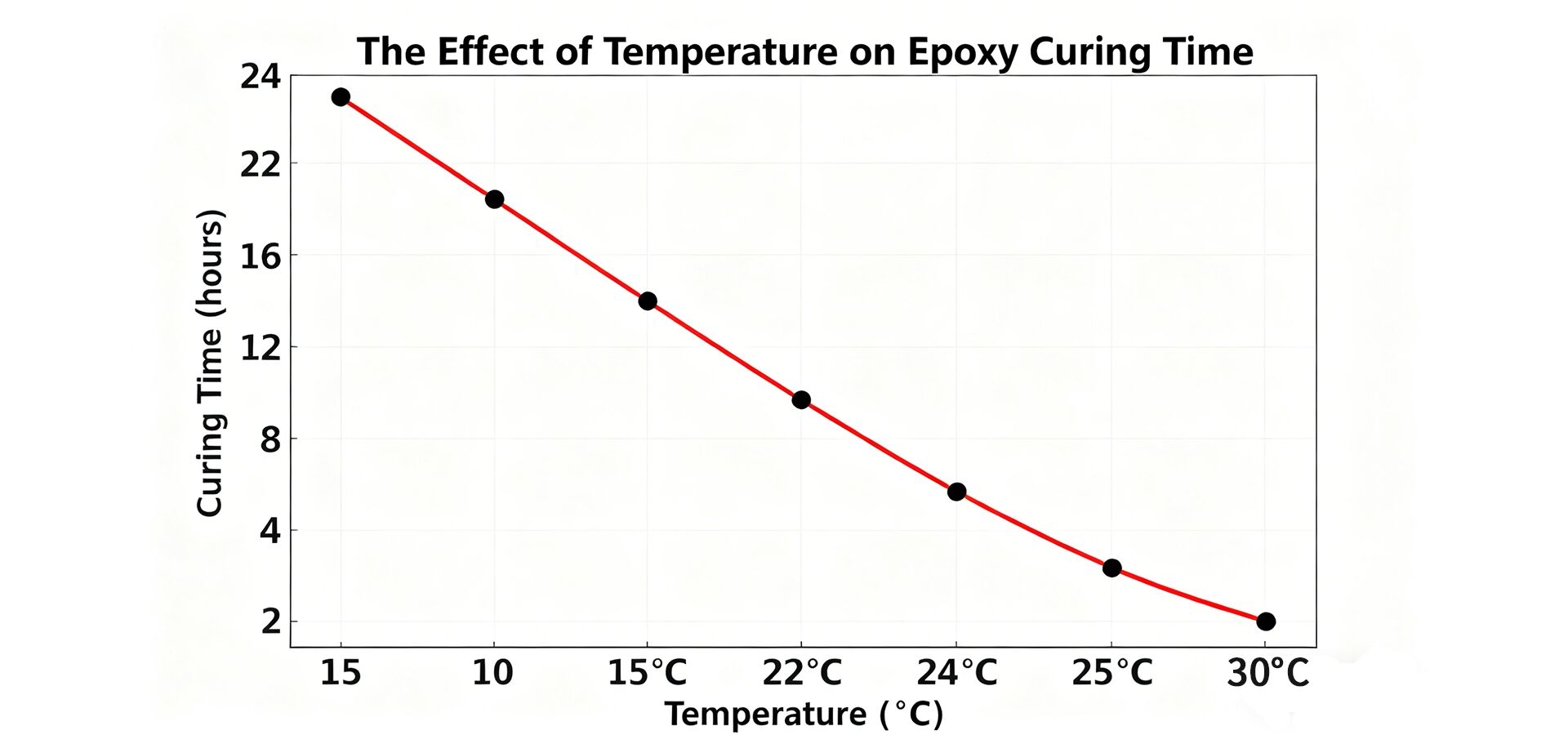

4.2 Температура: определяющий фактор

Температура контролирует кинетику реакции. Более тёплые условия ускоряют отверждение (сокращают время жизнеспособности, ускоряют застывание), более холодные условия замедляют процесс или даже препятствуют полному отверждению. Большинство универсальных эпоксидных смол работают лучше всего при температуре 20–25 °C (68–77 °F). Для контролируемых промышленных процессов обеспечьте стабильность температуры и контролируйте экзотермию с помощью ИК-термометра.

4.3 Управление экзотермическим эффектом

Экзотермический эффект — это выделение тепла в процессе полимеризации. При больших объемах накопление тепла может вызвать резкий рост температуры, пожелтение, растрескивание или кипение. Используйте медленно отверждающие составы для глубоких заливок, заливайте слоями и избегайте заливки больших объемов без вентиляции.

5. Типичные проблемы при смешивании и отверждении и их решения

Типичные ожидаемые параметры отверждения (в зависимости от технического паспорта и условий):

| Система | Время жизни раствора | Первичное отверждение (без липкости) | Полное отверждение |

| Эпоксидная смола для поделок / художественных работ | 30–120 мин | 6–12 часов | 48–72 часа |

| Глубокая заливка (медленная) | 2–8 часов | 12–24 часа | 3–7 дней |

| Промышленное заливочное применение | 10–60 мин | 2–8 часов | 24–72 часа |

| Быстросохнущие клеи | 5–60 мин | 0,5–2 часа | 12–24 часа |

Примечание: Полные механические свойства могут формироваться со временем; следуйте рекомендациям производителя по окончательной обработке (для некоторых систем требуется дополнительный нагрев при 60 °C для достижения конечных свойств).

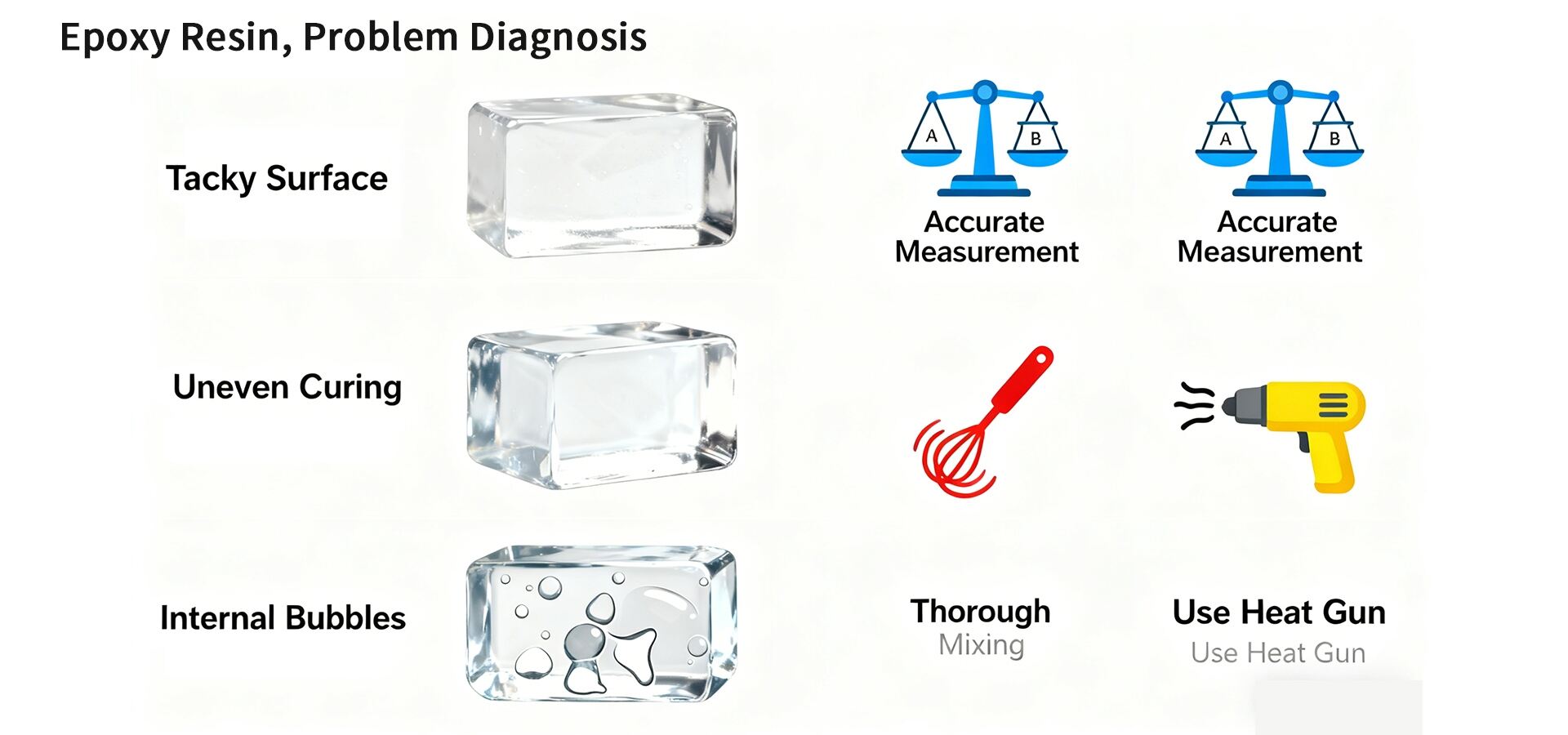

6. Устранение неисправностей — типичные проблемы и способы устранения

Причина: Неправильное соотношение компонентов, недостаточное перемешивание, низкая температура. Решение: Удалите липкий слой и нанесите новый после обеспечения правильного соотношения смеси; при наличии значительных проблем с липкостью поверхности рассмотрите шлифовку и повторное нанесение.

Причина: Неправильное локальное смешивание или загрязнение. Решение: Вырежьте участок, очистите и повторно нанесите правильно смешанный эпоксидный состав.

Причина: Быстрое смешивание, высокая влажность, загрязненные формы. Решение: Подогрейте материалы до рабочей температуры, аккуратно перемешайте, используйте тепловую пушку или вакуумную дегазацию/литье под давлением для критических деталей.

Причина: УФ-воздействие, старение, плохие стабилизаторы. Решение: используйте УФ-стабильную смолу или верхнее покрытие с УФ-фильтром; указывайте формулы, содержащие HALS, для применения на открытом воздухе.

7. Продвинутые промышленные советы и контроль производства

Эти методы промышленного уровня представляют собой основной опыт, который мы накопили и подтвердили в качестве производителя-поставщика в ходе сотрудничества со множеством клиентов OEM/ODM. Мы поставляем не только смолы, но и предлагаем оптимизированные решения для всего вашего технологического процесса.

8. Заключение: точность обеспечивает высокие эксплуатационные характеристики

Освоение соотношения смешивания эпоксидной смолы и процесса отверждения — это основа любого успешного проекта. Подходя к этому с необходимой научной точностью, вы раскрываете весь потенциал этого удивительного материала, обеспечивая долговечность, красоту и надёжность.

Нужны конкретные рекомендации? Мы всегда готовы помочь.

Как производственный завод обладая глубокой технической экспертизой, мы предлагаем не просто смолу — мы предлагаем решения. Наша команда технической поддержки поможет вам подобрать подходящий продукт и оптимизировать процесс для вашего конкретного применения.

Скачать технические паспорта наших продуктов

Ознакомьтесь со всей линейкой эпоксидных смол

Связаться с нашей технической службой поддержки

Горячие новости

Горячие новости2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25