Introduction :

Fatigué des moules aux détails flous et à la durée de vie limitée ? Le silicone platine est la solution que vous cherchiez ! Que vous soyez artiste en résine, artisan ou passionné de création, ce guide vous aidera à maîtriser le « roi des matériaux pour moules » afin de réaliser facilement des moules de qualité professionnelle aux détails saisissants et à la durabilité exceptionnelle.

Ce guide complet vous accompagne pas à pas dans tout ce que vous devez savoir pour commencer la fabrication de moules en silicone platine.

1. Qu'est-ce que le silicone platine ?

Tout d'abord, clarifions la terminologie. Vous pourriez le voir appelé silicone de cure au platine, silicone au platine ou Plat-Sil. Ces termes désignent tous un élastomère de silicone liquide en deux composants (Partie A et Partie B) qui durcit (se solidifie) par une réaction d'addition catalysée au platine.

En termes simples, lorsque vous mélangez les deux composants, le catalyseur au platine facilite une réaction chimique qui relie les molécules de silicone en un caoutchouc solide et flexible, sans produire de sous-produits. C'est là un point essentiel qui le distingue de son homologue : le silicone de cure à l'étain (cure par condensation).

2. Pourquoi choisir le silicone au platine ? La comparaison complète

| Caractéristique | Silicone au platine | Silicone de cure à l'étain |

| Sous-produits de la cure | Aucun | Produit de l'alcool, peut rétrécir avec le temps |

| Rétraction | Très faible (≤0,1 %) | Plus élevé (3-5 %), affecte la précision |

| Reproduction des détails | Excellent, capte les détails microscopiques | Bon, mais moins net que le platine |

| Résistance à la chaleur | Élevé | Inférieur |

| Problèmes d'inhibition | Peut être inhibé par certaines substances chimiques | Moins sensible à l'inhibition |

| Odor | Généralement une odeur très faible | Odeur forte de vinaigre fréquente |

| Coût | Plus élevé | Plus abordable |

Le fond du problème : Le silicone au platine surpasse en stabilité dimensionnelle, durée de vie et reproduction des détails, ce qui le rend idéal pour des résultats professionnels, la reproduction d'œuvres d'art fines et les modèles complexes.

3. Outils et matériaux essentiels pour débutants

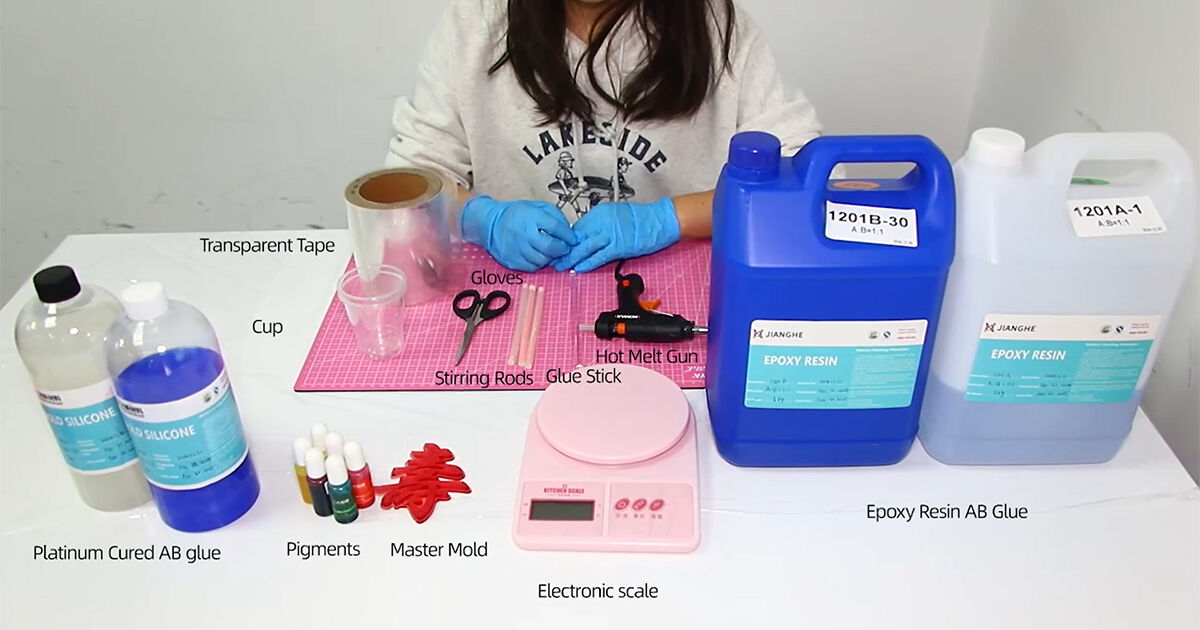

Avant de mélanger votre premier lot, rassemblez ces fournitures :

4. Le processus étape par étape de fabrication du moule

Étape 1 : Préparez votre modèle maître

Assurez-vous que votre modèle est propre, sec et sans poussière. Les pièces imprimées en 3D doivent être entièrement polymérisées et scellées — c'est essentiel pour éviter l'inhibition de la polymérisation (lorsque le silicone reste collant et ne durcit pas) !

Causes fréquentes d'inhibition :

Un conseil: En cas de doute, appliquez une fine couche de laque ou d'un spray anti-inhibition spécifique pour isoler votre modèle.

Étape 2 : Construisez votre cadre à moule

Placez votre modèle maître à l'intérieur du cadre à moule. Laissez un espace d'au moins 1/2 à 1 pouce sur tous les côtés et au-dessus du modèle. Scellez toutes les jointures avec de la colle chaude afin d'éviter toute fuite de silicone.

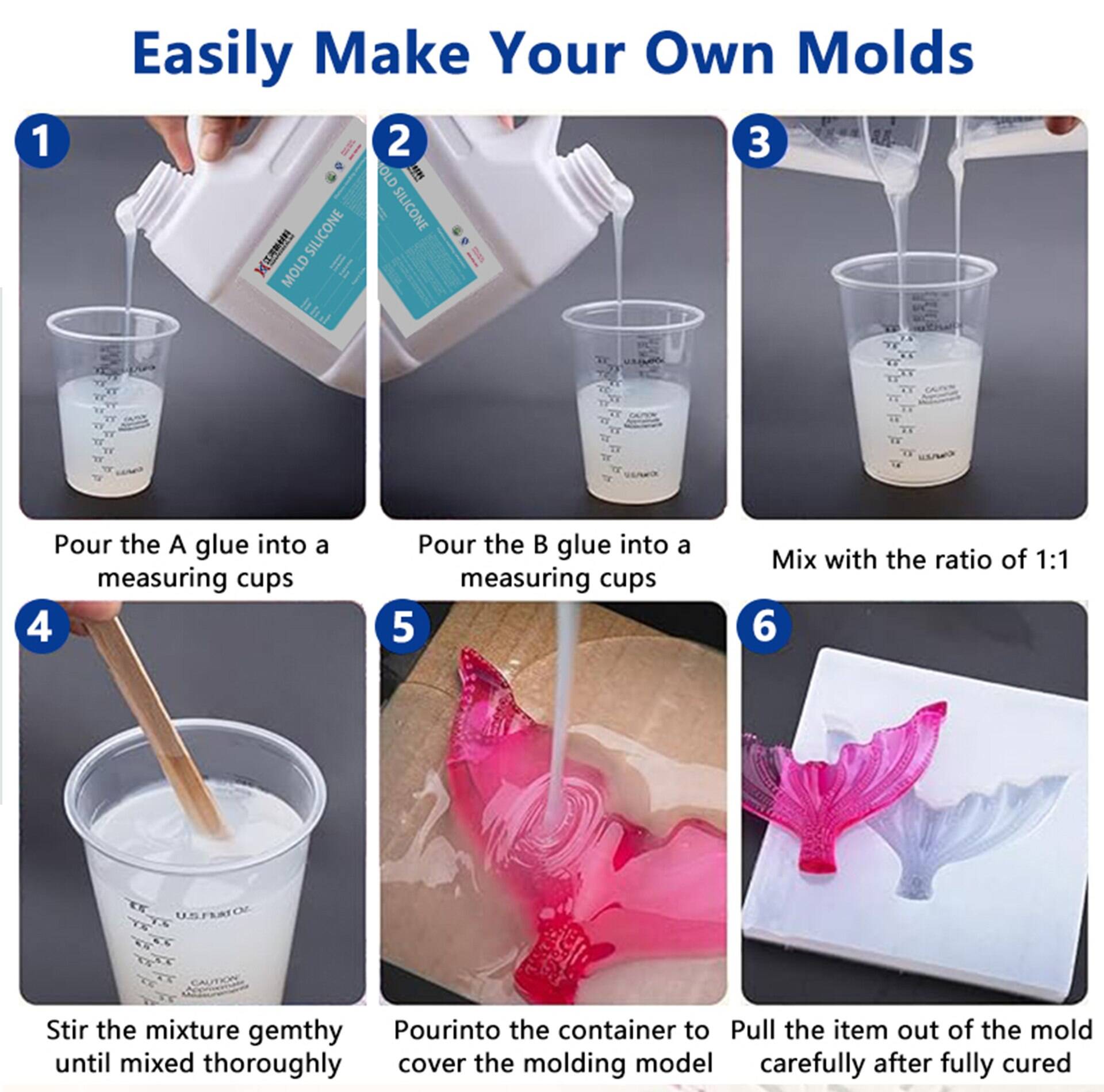

Étape 3 : Mesurage et mélange précis

Étape 4 : Technique simple de dégazage (facultative mais recommandée pour les débutants)

Les bulles sont l'ennemi d'un bon moule. Bien qu'une chambre sous vide soit la meilleure solution, un truc simple et efficace consiste à placer votre gobelet de silicone mélangé dans un récipient plus grand et à le laisser reposer pendant 10 à 15 minutes. De nombreuses micro-bulles remonteront à la surface et éclateront d'elles-mêmes.

Étape 5 : Versement stratégique

Versez lentement votre silicone dans un coin de la boîte à moule, en le laissant s'écouler naturellement sur et autour de votre modèle maître. Évitez de verser directement sur le modèle, car cela pourrait piéger des bulles d'air. Versez jusqu'à ce que le silicone recouvre complètement le modèle d'au moins 1/2 pouce.

Étape 6 : Durcissement et démoulage

1. Placez la boîte à moule dans un endroit sûr et à niveau, où elle ne sera pas dérangée.

2. Laissez durcir à température ambiante conformément aux instructions du fabricant (généralement 24 heures).

3. Une fois complètement durci, démontez soigneusement la boîte à moule et détachez délicatement le moule en silicone souple de votre modèle maître.

Félicitations ! Vous disposez désormais d'un moule en silicone platine personnalisé et réutilisable.

5. Résolution des problèmes courants

Les secrets d'entretien des moules

Pour assurer une longue durée de vie à votre moule, lavez-le avec de l'eau et du savon doux après chaque utilisation, laissez-le sécher complètement, puis rangez-le à plat dans un endroit frais et sombre. Évitez de le plier de manière à créer des plis marqués.

6.Conclusion : commencez votre parcours professionnel dans la fabrication de moules

Le silicone platine est un matériau fantastique, de qualité professionnelle, qui peut sembler intimidant au départ, mais avec un peu de pratique et de rigueur, tout le monde peut obtenir des résultats remarquables. En comprenant ses propriétés, en préparant correctement vos modèles et en suivant un processus méticuleux, vous serez bientôt capable de réaliser des moulages parfaits.

Prêt à démarrer votre premier projet ? Découvrez notre sélection de kits de silicone platine de haute qualité, adaptés aux débutants, sur notre site web !

Actualités à la Une

Actualités à la Une2026-01-14

2026-01-06

2025-12-27

2025-12-26

2025-12-26

2025-12-25