Оловно отвердяващ се течен силиконов каучук за форми за цветни кадиони от бетон

Модел: Серия 9 Съотношение на смесване: 100:2 или 100:3

Ключови функции:

-

Ултра-ниско свиване <0,3 %, осигурява размерна точност.

-

Алкалостоен състав, оптимизиран за циментова среда.

-

Регулиране на времето на жизнеспособност 30-45 минути.

-

40% по-ниска цена в сравнение с платинения силикон, превъзходно съотношение цена-качество.

Технически спецификации:

| ☆ Свиване: ≤0,3% | ☆ Изисква дегазиране: Необходима е вакуумна камера |

| ☆ Време за вулканизиране: 3-5 ч@СТ | ☆ Приложение: Промишлено серийно производство |

Перфектно за:

| ☆ Изработване на архитектурни форми | ☆ Серийно производство на изделия от гипс |

| ☆ Формоване на префабрикуеми циментови елементи | ☆ Професионално възпроизвеждане на скулптури |

| ☆ Прототипиране и производство в индустрията | ☆ Мащабно производство на ръчно изработени продукти |

- Преглед

- Препоръчани продукти

Експерти по производство на професионални течни силикони

Shenzhen Jianghe New Materials Technology Co., Ltd. е водещ разработчик и производител на високоефективни полимерни материали, включително епоксидна смола, PU смола, UV смола и течен силиконов каучук. Като интегрирана фабрика за източване, обединяваща проучвания и разработки, производство и продажби, ние управляваме модерна производствена база с площ 20 000 кв.м в Донгуан, сертифицирана по ISO9001 и други международни стандарти. Подпомагани от напреднала техника, ангажиран екип за проучвания и разработки и строга система за контрол на качеството, ние доставяме над 25 000 тона стабилни, висококачествени и икономични продукти годишно на клиенти от над 100 страни. Специализираме в персонализирани формули и OEM/ODM услуги, осигурявайки надеждни материални решения за индустрии от занаятите и мебелите до електрониката и композитите.

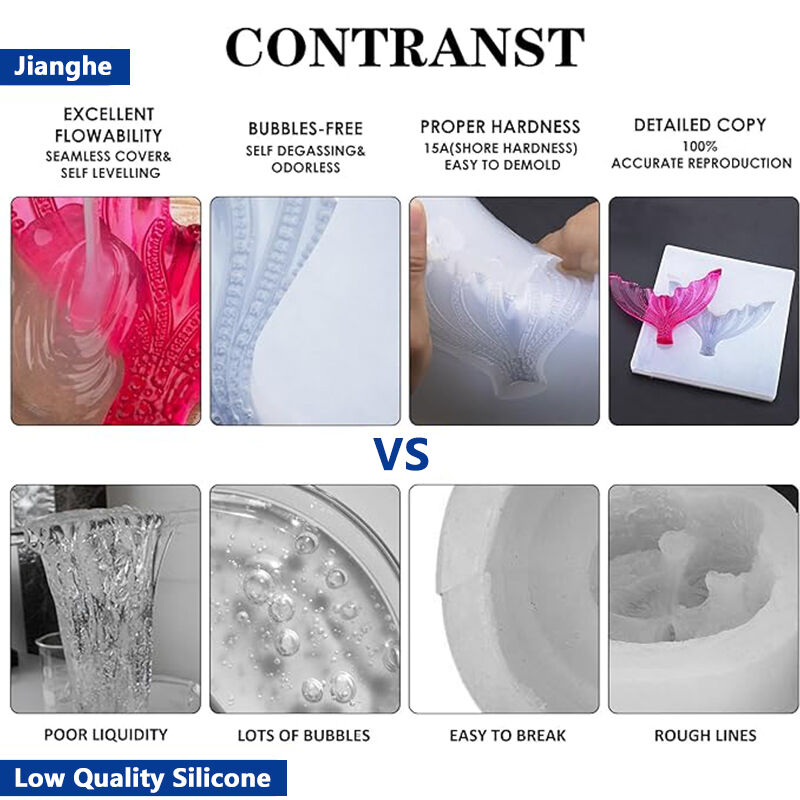

Защо да изберете този калаенозатворен течен силикон?

H характеристика 1: Промишлен срок на служене

Проектиран за повтарящо се производство с отлична устойчивост на разкъсване, издържа 800–1000 цикъла на демонтиране. Осигурява дългосрочна стабилност на формите за масово производство на гипсови или циментови елементи, значително намалявайки разходите на употреба.

Характеристика 2: Професионален процес на вакуумно дегазиране

Копие: За безгрешни промишлени форми използвайте вакуумна камера за дегазиране. Този решаващ етап премахва мехурчетата, въведени по време на смесването, осигурявайки плътни, безпорести форми за гладки и детайни отливки. Важна професионална стъпка за висококачествено възпроизвеждане.

Характеристика 3: Разработен за строителство и употреба на открито

Отлична устойчивост към атмосферни, киселинни/алкални и стареещи въздействия, специално за сурови среди като архитектурна декорация (GRC, цимент), улични скулптури, градински елементи. Запазва стабилни характеристики при слънце и дъжд.

Акцент 4: Висока вискозна стабилност

Предлага модели с висока вискозност до 27 000 mPa·s, идеални за вертикално или сложно формоване на големи компоненти. Премахва провисването, осигурява равномерна дебелина и перфектно възпроизвежда 3D детайли като релефи.

Детайлирани технически спецификации

| Модел | 915 | 920 | 925 | 930 | 935 | 940 |

| Цвят | Бял/Прозрачен | |||||

| Твърдост (по Шор А°) | 15±2 | 20±2 | 25±2 | 30±2 | 33±2 | 40±2 |

| Съотношение на смесване (А:Б) | 100:2 или 100:3 | |||||

| Вискозитет (mPa.s) | 1300±1000 | 17000±2000 | 25000±2000 | 27000±2000 | 25000±2000 | 15000±2000 |

| Якост на опън (MPa) | 3.2 | 4 | 4.2 | 4.5 | 4 | 3.5 |

| Якост на скъсване (kN/m) | 16±2 | 19±2 | 24±2 | 26±2 | 25±2 | 21±2 |

| Дължителност (%) | 420 | 530 | 480 | 480 | 450 | 250 |

| Плътност (g/cm3) | 1.08 | 1.08 | 1.08 | 1.08 | 1.09 | 1.09 |

| Време за работа (мин) | 30-50 | 30-50 | 30-40 | 30-40 | 30-40 | 30-50 |

| Време за вулканизация (ч) | 4-5 | 4-5 | 3-4 | 3-4 | 3-4 | 4-5 |

| Линейно свиване, а не процент (%) | ≤0.3 | |||||

| Бележка: Цветът, вискозитетът, времето за обработка и твърдостта след вулканизация в таблицата с параметри могат да бъдат настроени според изискванията на клиента. | ||||||

Как да използвате

1. Прецизно претегляне: Използвайте цифрова везна, за да претеглите точно компонентите в строго определено тегловно съотношение A : B = 100 : 2 (или 100:3). Компонент B (твърдеел) се използва в много малки количества – точността е от решаващо значение за успешното втвърдяване.

2. Първоначално смесване: Добавете компонент B към компонент A. Смесете с разбъркващ уред при ниска скорост, по часовниковата стрелка в продължение на 3-5 минути, докато цветът напълно стане еднороден. Скребете стените и дъното на съда, за да се избегнат несмесени участъци.

3. Отвъздушаване под вакуум: Излейте смесената силикона в съд, поставен във вакуумна камера за дегазация. Включете вакуумния помпа и поддържайте вакуум от -0,1 МРа в продължение на 2-3 минути, докато спре образуването на мехурчета и повърхността на силиконата стане равна. Това е ключов етап за премахване на мехурчета и осигуряване на високо качество на формата.

4. Изливане във форма: След дегазацията незабавно и наведнъж бавно излейте силиконата от ръба на съда в подготвената оригинална форма. Използвайте добрата ѝ течност, за да се изравни сама и да запълни всяка подробност.

5. Вулканизация: Оставете да вулканизира напълно при стайна температура (25°C) в продължение на 4-5 часа преди отформване. Избягвайте вибрации или движение. За ускоряване приложете умерена топлина (40-50°C), за да съкратите времето на 2-3 часа.

Предпазни мерки за формовия силикон:

1. Регулирайте количеството вулканизиращ агент според температурата — намалете го при високи температури. Твърде много вулканизиращ агент ще накара формата да затвърдее и стане крехка; недостатъчно количество ще удължи времето за работа.

2. За да се предотвратят промени в свойствата на формовия силикон, не се препоръчва добавянето на силиконово масло.

3. За оптимална работоспособност на формата, оставете я да затворди поне 24 часа преди употреба.

4. Скоростта на затвордяване на този продукт е тясно свързана с температурата на околната среда. По-високите температури ускоряват затвордяването. Потребителите могат да регулират количеството втвърдител в зависимост от температурата на околната среда, за да постигнат желаната скорост на затвордяване.

Срок на годност:

Непрозрачена опаковка при стайна температура (25°C): 12 месеца. Готовите силиконови форми могат да се съхраняват до шест месеца без загуба на експлоатационни свойства.

Съхраняване и транспортиране:

1. Формовият силикон трябва да се съхранява при стайна температура в сух, запечатан контейнер. Избягвайте контакт с вода, за да се предотврати влошаване.

2. Този продукт е класифициран като ненадлежен към опасните при транспортиране.

Приложения и галерия с проекти

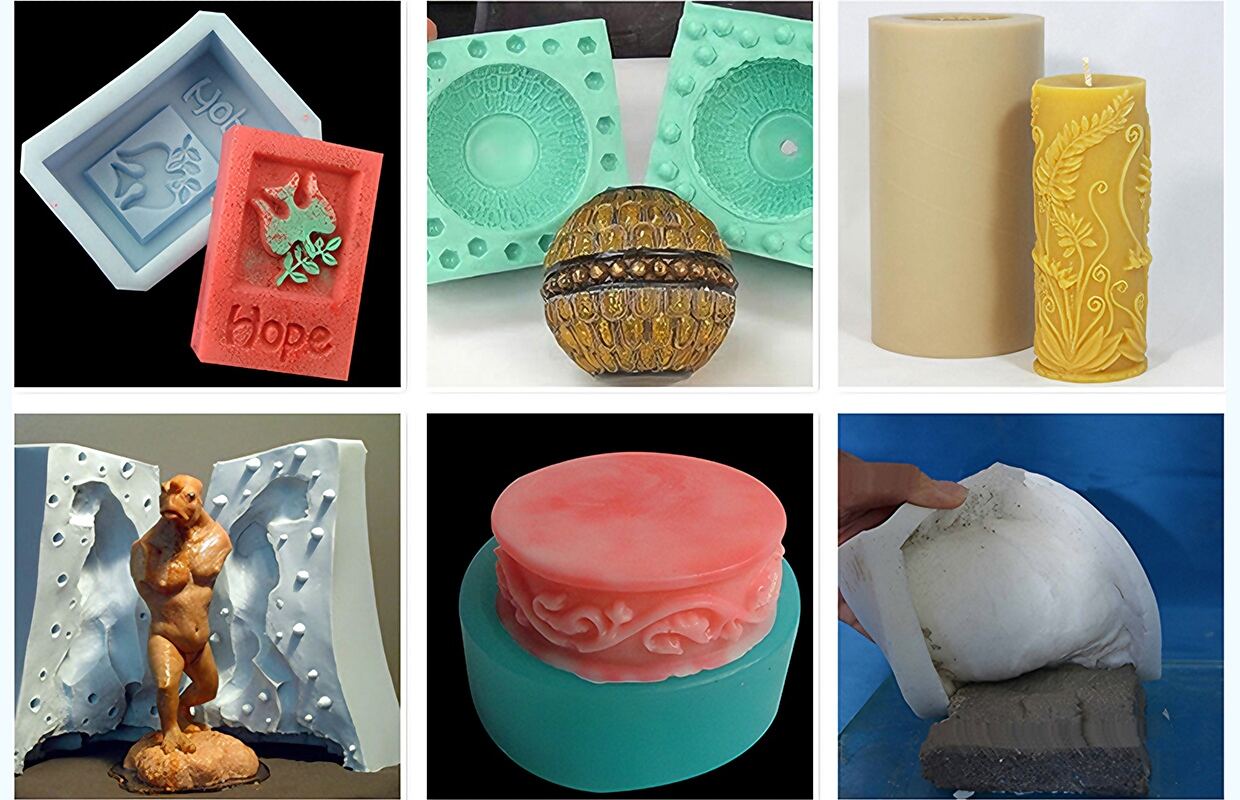

Форми за архитектурни декоративни елементи

Производствени силиконови форми за архитектурни елементи от GRC, римски колони, корнизи, перила, декоративни линии за фасади и други строителни форми. Отлична устойчивост на атмосферни условия, подходящи за производствена среда на открито, идеални за масово производство на циментови и гипсови форми.

Сериено възпроизвеждане на скулптури и произведения на изкуството

Промишлена формула за силикон за скулптурни форми, подходящ за бодхисатви, статуетки, градински скулптури, декоративни релефи и други форми за произведения на изкуството. Висока якост на скъсване позволява 800–1000 цикъла на повторна употреба, отговаря на нуждите за масово производство на скулптури.

Производство на индустриален гипс

Изгоден силикон за форми за гипсови изделия, оптимизиран за масово производство на гипсови корнизи, декоративни украси, гипсови панели и други гипсови форми. Ниско свиване (≤0,3%) осигурява стабилност на размерите и значително намалява разходите за производство на гипсови изделия.

Форми за свещи и творчески приложения

Силикон за професионални форми за свещи с различни форми, ароматерапевтични свещи, декоративни свещи и други форми за производство на свещи. Добра устойчивост на топлина, издържа на температурите при отливане на свещи, отличен избор за индустрията за производство на свещи.

Форми за префабрикувани циментови елементи

Промишлен силикон за циментови форми за циментови плочки, циментови компоненти, градинско настилане и други циментови продукти. Отлична устойчивост към алкални вещества и добра съвместимост с циментови материали, удължаваща живота на циментовите форми.

Форми за производство на изделия от смола

Изгоден силикон за форми от смола, предназначен за изделия от ненаситени смоли, продукти от полиестерна смола, декорации от епоксидна смола и други форми за изделия от смола. Високо съотношение цена-качество, подходящ за малки и средни серии продукти от смола.

OEM персонализирана услуга

1. Персонализирана формула: Вискозитет, текучест, време за втвърдяване, твърдост, прозрачност, цвят и различни функционални добавки. Могат да се настроят според нуждите, за да отговарят на различни промишлени приложения.

2. Персонализирано опаковане: Налични са различни размери на опаковки, подходящи за мащаба на производството ви, включително бъчви от 1 kg, 5 kg, 20 kg, 25 kg и 200 kg. Всички опаковки отговарят на международните стандарти за пратка, осигурявайки безопасност и издръжливост.

3. Частен марков продукт: Поддържа персонализация на марката, включително дизайн на етикети за бутилки, печат на външни опаковки и нанасяне на логота, което помага на собствениците на марки и търговците на едро бързо да създадат своята марка и да влязат на пазара.

4. Продукти и комплекти: Предлагат се предварително смесени комплекти (например смола + пигмент + форма + инструменти и др.) според крайния ви продукт.

5. Съгласуване на цвят и функционални добавки: Предлагаме услуги за съгласуване на цвят, поддържащи корекции за черен, червен, жълт и други цветове.

6. Образци: Поддържаме поръчки за проби за тестване на производителността преди масово производство. Това гарантира съвместимост с вашия процес, оборудване и приложни изисквания.

7. Техническа консултация и насоки за процеса: Инженерите ни предоставят индивидуални технически насоки относно предложения за изграждане, условия на втвърдяване, съотношения за смесване, процеси на нанасяне и др., за да ви помогнат да решите практически проблеми.

Защо да изберете нашите услуги по персонализация?

1.Бърз отговор — Първоначално техническо предложение в рамките на 72 часа

След като получим вашите изисквания, нашият инженерен екип ще предостави първоначална насока за формулировката или техническа препоръка в рамките на 72 часа. Това значително съкращава вашия R&D цикъл и ускорява излизането на пазара.

2. Предимство в цена — с 15–30% по-ниска спрямо търговски компании

Като фабрика без посредници, предлагаме високо конкурентни OEM цени, запазвайки строги стандарти за качество. Идеално за дистрибутори, фабрики и собственици на марки, търсещи стабилно и мащабируемо доставяне.

3. Гарантирана поверителност — 100% подкрепа за NDA, формулите никога не се разкриват

Всеки персонализиран проект може да бъде защитен с NDA. Ние пазим вашите формули, данни и интелектуална собственост с високи стандарти за поверителност и никога не ги споделяме с трети страни.

4. Пълен контрол: Комплексна услуга от суровини до доставка

Пълен вътрешен контрол върху формулирането, производството, пълненето, частните етикети, опаковката и логистиката осигурява постоянство на качеството и стабилно предлагане.

5. Повече от 17-годишен опит в производството на материали

С дълбок опит в епоксидни смоли, PU смоли, UV смоли, течен силиконен каучук и гипсова пудра, ние разбираме изискванията за производителност в различни индустрии, включително електроника, занаятчийство, автомобилна промишленост, LED, форми и подови настилки.

6. Техническо ядро: Вътрешен център за проучвания и разработки и инженерен екип

Опитни приложни инженери осигуряват индивидуална подкрепа при настройване на формули, оптимизация на процеси и отстраняване на неизправности, за да се гарантира оптимална производителност.

7. Стабилно качество — производство със сертификат ISO9001

Спазваме строги стандарти за контрол на качеството по силата на ISO9001:2015. Всяка партида е проследима, стабилна и тествана според вашите спецификации.

8. Бързо пробно производство и гъвкав минимален обем на поръчка (MOQ)

Поддържаме бързо производство на пробни образци и поръчки с нисък минимален обем, което намалява рисковете при пускане на нови продукти, дистрибутори и набавяне от фабрики.

9. Подпомагане на марката: Пълно бело етикетиране и персонализирано опаковане

Пълни услуги за бели етикети, включително дизайн на етикети, опаковане в различни размери и отпечатване на лого на марката, за да можете лесно да изградите професионален имидж на своята марка.

10. Доставка по целия свят: Мащабируемо производство и международна логистична мрежа

Собствени производствени мощности с голям мащаб, комбинирани с утвърдена глобална логистична мрежа, осигуряват стабилно производство и точно навременно доставяне по целия свят.

Ако имате нужда от персонализирано опаковане или други спецификации, моля, свържете се с нас.

Често задавани въпроси:

В1: Какво е Катализатор със съединения на калай Течен силиконов каучук И как работи?

О: Касетно вулканизираната течна силиконова гума е двукомпонентен силикон с кондензационно вулканизиране, който се вулканизира при стайна температура чрез реакция между органооловен катализатор и силанолови групи, като се отделят странични продукти като етанол. Този метод на вулканизиране е прост и подходящ за производство на големи форми.

В2: Какви са основните разлики между касетно и платинено вулканизиран силикон?

О: Основни разлики: ① Механизъм на вулканизиране: касетно – кондензационна реакция (със странични продукти); платинено – адична реакция (без странични продукти); ② Усукване: касетно ≤0,3%, платинено ≤0,1%; ③ Хранителна безопасност: касетно обикновено не е хранителен клас; платиненото отговаря на изискванията на FDA; ④ Себестойност: касетното е по-икономично за масово производство; ⑤ Топлоустойчивост: платиненото предлага по-висока термостойкост (до 250°C).

В3: Може ли касетно вулканизираният силикон да се персонализира по цвят?

О: Да, предлагаме бял, прозрачен и други персонализирани цветове. Твърдост, вискозитет и време на годност също могат да бъдат регулирани.

В4: Какви предпазни мерки трябва да се вземат при изработване на архитектурни форми?

О: Моделът трябва да бъде чист и сух; При сложни конструкции заливайте по етапи; Добавете волокна за усилване при големи форми; Избягвайте движение на формата по време на втвърдяване.