成形用白金硬化液状シリコーン原料

モデル: シリーズ8 混合比率: 1:1

主な特徴:

-

低直線収縮率(≤0.1%)で優れた寸法安定性を実現。

-

食品グレード、無毒、無臭で、FDAの食品接触基準に準拠。

-

引張強度および引き裂き強度が高く、変形せずに再利用可能。

-

常温または加熱により硬化可能で、柔軟な操作が可能。

-

耐熱性は250°Cまでで、良好な化学的安定性を備えています。

技術仕様:

| ☆ 収縮率:≤0.1% | ☆ 耐熱性:250°C |

| ☆ 硬度範囲:ショアA 0-40 | ☆ キュア時間:3-5時間@25°C |

完璧な対象:

| ☆ DIY用レジン型製作 | ☆ アロマセラピー製品用型 |

| ☆ 入浴剤製品用型 | ☆ ジュエリー鋳造用シリコン |

| ☆ ラピッドプロトタイピング材 | ☆ 土産品製作用型 |

- 概要

- おすすめ製品

プロの液体シリコーン製造の専門家

深セン江南新素材科技有限公司(Shenzhen Jianghe New Materials Technology Co., Ltd.)は、エポキシ樹脂、PU樹脂、UV樹脂、液体シリコーンゴムなどの高性能高分子材料を手がけるリーディング開発・製造メーカーです。研究開発、生産、販売を一体化したソース工場として、東莞市に20,000㎡の現代的な生産拠点を運営しており、ISO9001をはじめとする国際規格の認証を取得しています。先進設備、専任のR&Dチーム、厳格な品質管理システムを背景に、年間25,000トン以上の安定的で高品質かつコスト効率に優れた製品を、100カ国以上のお客様へ供給しています。当社はカスタマイズ配合およびOEM/ODMサービスに特化しており、工芸品や家具から電子機器、複合材料まで、さまざまな業界に信頼性の高いマテリアルソリューションを提供しています。

なぜこの白金硬化型液体シリコーンを選ぶべきか?

1. ゼロ収縮成形技術

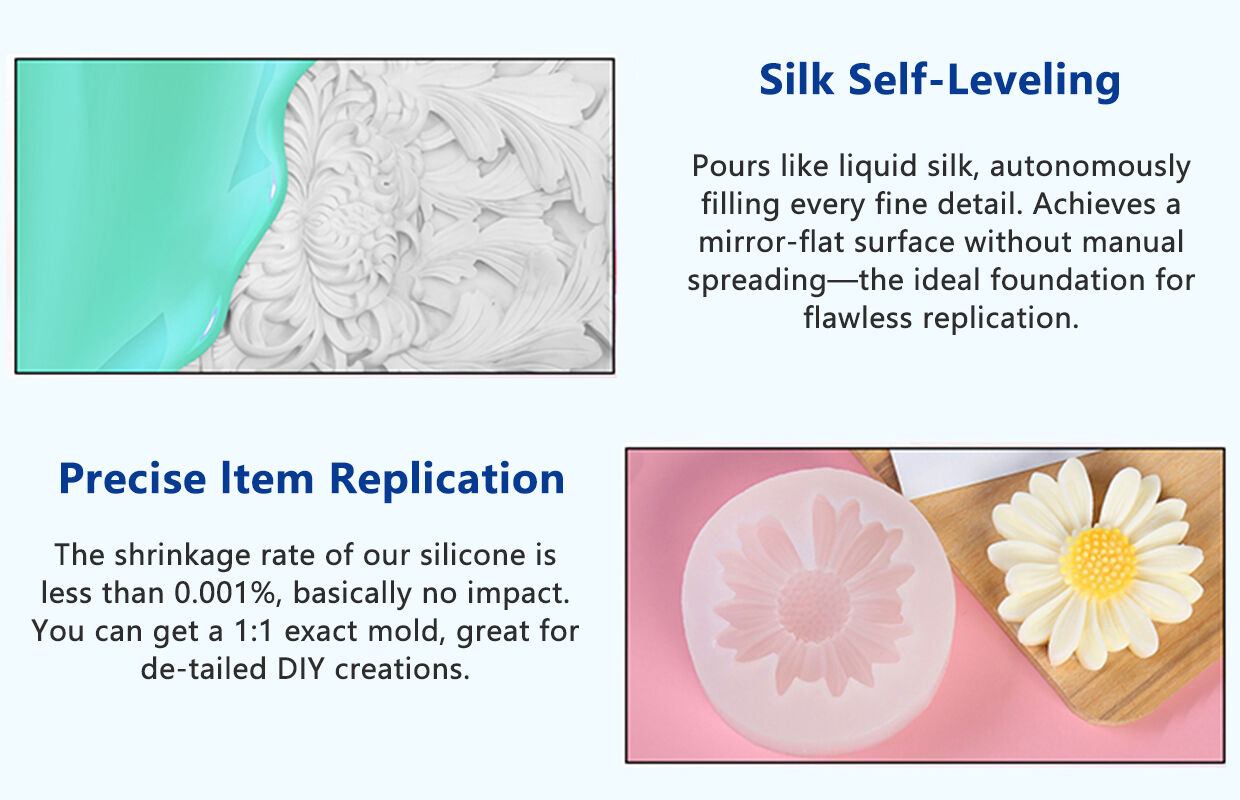

先進的な付加反応硬化システムを採用し、硬化中に副産物を発生しません。線収縮率はわずか≤0.1%と低く、高い寸法安定性と99%を超えるディテール再現精度を実現。

2. 食品グレード安全認証

食品用途としてFDA認証済み。無毒、無臭、重金属や有害物質を含まない。チョコレート、キャンディー、ベーキング、その他の食品用型の製造に最適。

3. 耐高温性

連続使用温度250°Cまで耐えられ、短期間であればより高い温度にも耐えられる。高温用樹脂鋳造(エポキシなど)や熱硬化プロセスに適している。

4. 高強度および耐久性

引張強度は最大7.5MPaで、優れた裂け抵抗性を持つ。型は200回以上繰り返し使用でき、変形がなく、交換コストを大幅に削減可能。

5. 柔軟性と操作のしやすさ

常温での硬化(3〜5時間)および加熱加速硬化(60°Cで20〜30分)に対応。複雑かつ大規模な型への鋳造が容易なほど優れた流動性を持つ。

詳細な技術仕様

| モデル | 800 | 805 | 810 | 815 | 820 | 825 | 830 | 840 |

| カラー | 半透明 | |||||||

| 硬度(ショアA) | 0±2 | 5±2 | 10±2 | 15±2 | 20±2 | 25±2 | 30±2 | 40±2 |

| 混合比率(A:B) | 1:01 | 1:01 | 1:01 | 1:01 | 1:01 | 1:01 | 1:1 または 10:1 | 1:1 または 10:1 |

| 粘度 (mPa・s) | 1000±500 | 1500±500 | 2000±1000 | 3000±1000 | 5000±2000 | 6000±2000 | 7000±2000 | 8000±2000 |

| 引張強度 (MPa) | 2.5 | 3 | 4 | 4.7 | 4.8 | 5.7 | 7 | 7.5 |

| 裂断強度(kN/m) | 5±2 | 10±2 | 14±2 | 18±2 | 22±2 | 24±2 | 18±2 | 15±2 |

| 伸縮 (%) | 540 | 550 | 560 | 580 | 520 | 510 | 550 | 385 |

| 密度 (g/cm³) | 1.05 | 1.05 | 1.05 | 1.05 | 1.05 | 1.07 | 1.13 | 1.14 |

| 操作時間(分) | 20-40 | |||||||

| 加硫時間(時間) | 3-5時間(25°C)、20-30分(60°C) | |||||||

| 線収縮率(%) | ≤0.1 | |||||||

| 注:パラメータ表の色、粘度、作業時間、硬化後の硬度は、お客様の要望に応じて調整可能です。 | ||||||||

使用方法

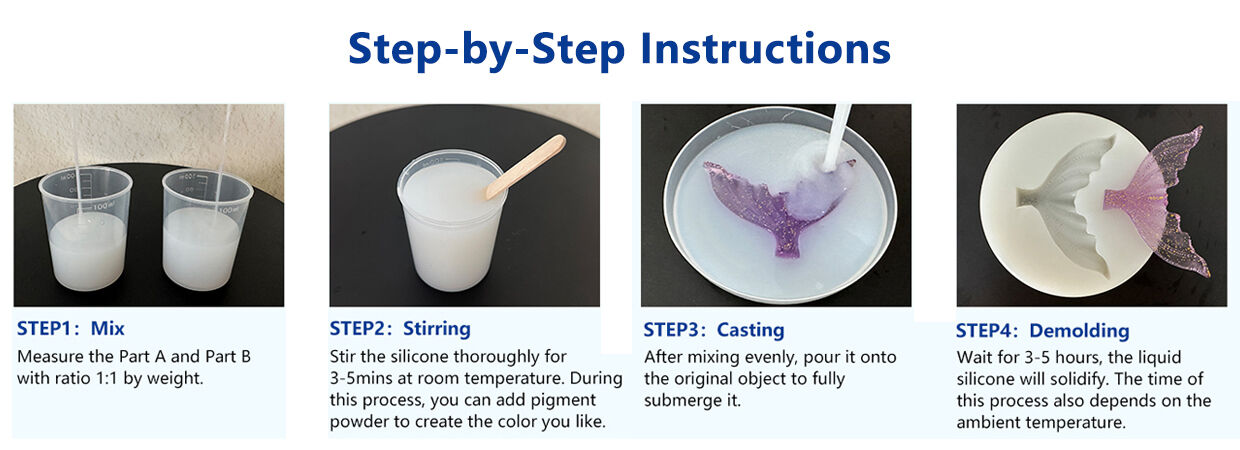

標準操作手順(1:1比率に基づく)

1. 準備と計量: 容器を清潔にし、正確に1A:1Bの比率で計量してください。

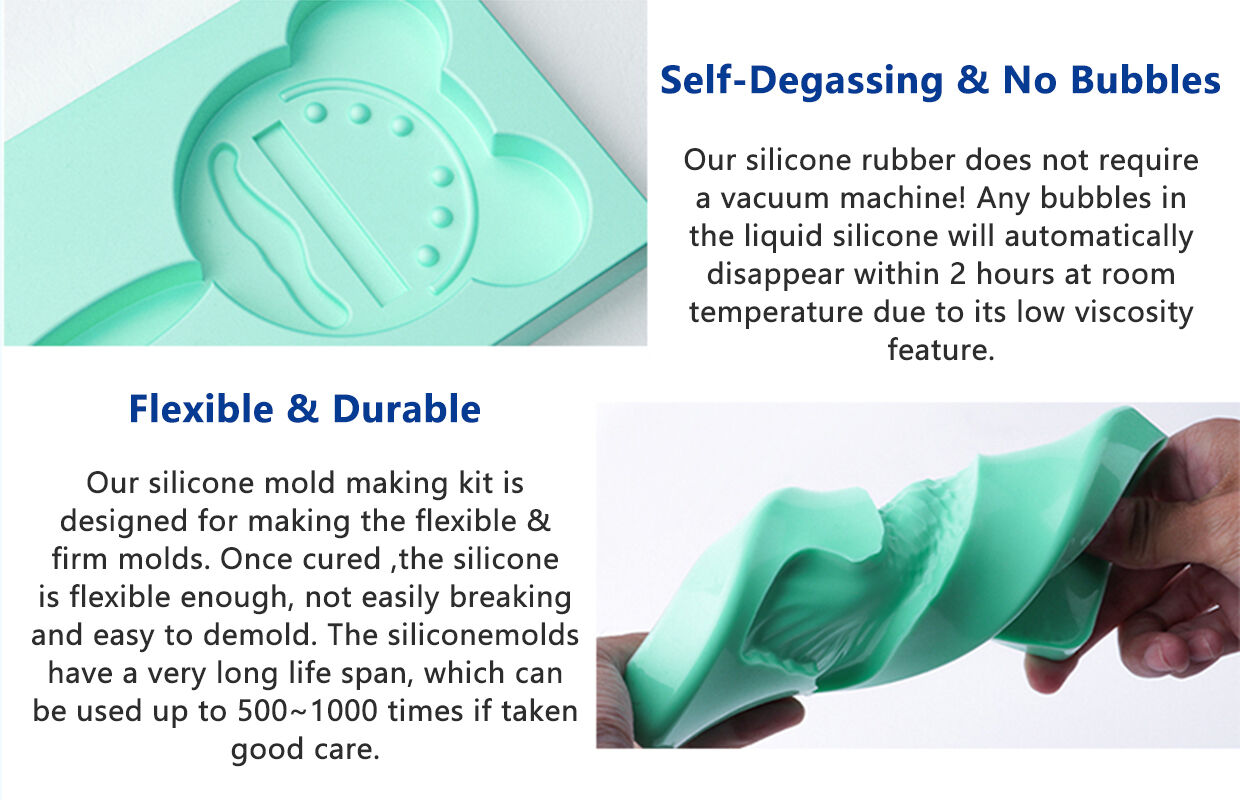

2. 真空脱泡(任意ですが推奨): 混合前に、成分AまたはB(特に高粘度タイプ)を脱泡して気泡を減少させます。

3. 混合と攪拌: 均一な色になるまで3〜5分間ゆっくりと完全に攪拌してください。気泡を最小限に抑えるため、激しい攪拌は避けてください。

4. 2回目の脱泡: 混合物を再び1〜2分間真空脱泡してください。

5. 流し込みと硬化: 型にゆっくり流し込み、室温(25°C)で3〜5時間硬化させるか、60°Cで20〜30分間加熱して硬化を促進してください。

金型用シリコーンの注意事項:

1. 温度に応じて硬化剤の量を調整してください—高温時は量を減らします。硬化剤が多すぎると金型が硬くなりもろくなる原因となり、少なすぎると作業時間が延長されます。

2. シリコーンの性質が変化するのを防ぐため、シリコーンオイルの添加は推奨されません。

3. 金型の性能を最適にするため、使用前に少なくとも24時間かけて完全に硬化させてください。

4. この製品の硬化速度は周囲温度と密接に関係しています。温度が高くなるほど硬化が早くなります。ユーザーは周囲温度に応じて硬化剤の量を調整し、所望の硬化速度を得ることができます。

賞味期限:

開封前の包装状態で室温(25°C)保管の場合:12か月。完成したシリコーン型は性能を損なうことなく最大6か月間保存可能です。

保存と輸送

1. 型用シリコーンは乾燥した密封容器内にて室温で保管してください。劣化を防ぐため、水との接触を避けてください。

2. この製品は輸送時の危険物分類において非危険物に該当します。

用途とプロジェクトギャラリー

プロフェッショナル用シリコーン型製造用途

深圳江河のプラチナ硬化 液体シリコーンゴム 優れた寸法安定性(直線収縮率 ≤0.1%)と高い転写精度を持つため、精密型製作に最適な材料です。金属工芸品や合金製自動車部品の金型作成に広く使用されており、複雑な質感や微細なディテールを完全に再現できます。高精度かつ耐久性が求められる高品位製造プロセスの厳しい要件を満たしており、ジュエリーなどの小型品から大型工業部品まで、一貫性の高い量産が可能です。

複合材料およびモデル製作

鋳造材料には エポキシ樹脂 、ポリエステル樹脂、石膏などがあり、当社のシリコーン金型は優れた離型性と化学耐性を備えています。高い引き裂き強度により、多数回の脱型後も金型形状を維持でき、金型寿命を大幅に延ばします。このため、レジンアート、スケールモデル、建築模型部品の制作を行うモデル愛好家、アーティスト、DIYクリエイターにとって最適な選択となります。

建設および建材産業

大型セメント部品、人工石、GRCパネル、コンクリート装飾品の製造において、従来の鉄または木製の型枠はコストが高く、作成に時間がかかります。当社のプラチナシリコーン型は優れた柔軟性と操作性を備えており、複雑な曲線や3D形状の型を迅速に作成することが可能です。これにより金型コストを大幅に削減し、プロジェクトのスケジュールを短縮できます。また、耐候性にも優れているため、屋外用プレキャスト部材の生産にも適しています。

食品グレード対応の安全な用途

当社のシリコーンはFDA食品接触基準に準拠しており、無毒・無臭のため、チョコレート型、キャンディ型、ベーキング型、アイストレー、創造的な食品成形用型として安全に使用できます。優れた耐熱性(最大250°Cまで耐熱)を備えており、特定のベーキング用途にも適しています。食品加工企業、ベーカリー、家庭用キッチンにおいて、安全で耐久性があり、離型しやすいソリューションを提供します。

工業デザインおよびラピッドプロトタイピング

製品開発において、当社のシリコーンは少量での試作生産、機能テスト、外観検証に優れたツールです。エンジニアはこれを使用して、機能的なプロトタイプや外観モデルを迅速に作成でき、開発サイクルを大幅に短縮し、コストを削減できます。高い精度により、プロトタイプと量産品との間で非常に高い一貫性が保たれます。

OEMカスタマイズサービス

1.カスタム配合: 粘度、流動性、硬化時間、硬度、透明性、色、および各種機能性添加剤。ニーズに応じて調整可能で、異なる産業分野のアプリケーションシーンに対応できます。

2.包装のカスタマイズ: 生産規模に合わせて1kg、5kg、20kg、25kg、200kgドラムなど複数の包装サイズを用意しています。すべての包装は国際輸送基準に準拠しており、安全性と耐久性を確保しています。

3.プライベートブランド: ボトルラベルのデザイン、外装パッケージの印刷、ロゴ表記など、ブランドのカスタマイズをサポートします。これにより、ブランドオーナーや卸売業者が自社ブランドを迅速に構築し、市場に参入できるよう支援します。

4.供給品およびキット: 最終製品に応じて、事前に混合されたキット(例えば、樹脂+顔料+金型+工具など)を提供します。

5.カラーマッチングおよび機能性添加剤: カラーマッチングサービスを提供しており、黒、赤、黄などの色調調整が可能です。

6.サンプル対応: 量産前の性能テストのためにサンプル注文をサポートしています。これにより、お客様のプロセス、設備、および用途要件との互換性を確実にします。

7. 技術相談および工程ガイダンス: エンジニアが施工上の提案、硬化条件、混合比率、適用工程などについて個別に技術ガイダンスを提供し、実際の問題解決を支援します。

なぜ私たちのカスタマイズサービスを選ぶべきですか?

1. 迅速な対応 — 72時間以内の初期技術提案

ご要望をいただいた後、当社のエンジニアリングチームは72時間以内に初期の配合方針または技術的提言を提供します。これにより、お客様の研究開発サイクルが大幅に短縮され、市場投入までの時間が早まります。

2. コストメリット — 商社と比較して15~30%低価格

中間業者を挟まない工場直営のため、厳しい品質基準を維持しつつ非常に競争力のあるOEM価格を提供できます。安定的で拡張可能な供給を求める販売代理店、製造工場、ブランド所有者に最適です。

3. 機密性の保証 — 100%NDA対応、処方内容は一切開示しません

すべてのカスタムプロジェクトはNDAにより保護可能です。当社はお客様の処方、データおよび知的財産を厳格な機密保持基準で守り、第三者と共有することはありません。

4. エンドツーエンドの管理:原材料から出荷までの一括サービス

処方、製造、充填、プライベートラベリング、包装、物流に至るまで完全に社内管理を行うことで、一貫した品質と安定した供給を実現します。

5. 17年以上の素材製造ノウハウ

エポキシ樹脂、PU樹脂、UV樹脂、液体シリコーンゴム、石膏粉などに深く精通しており、電子機器、工芸品、自動車、LED、金型、床材など、さまざまな業界の性能要件を理解しています。

6. 技術の中核:社内R&Dセンターとエンジニアリングチーム

経験豊富なアプリケーションエンジニアが、処方の調整、プロセス最適化、トラブルシューティングにおいて個別に対応し、最適な性能を確保します。

7. 安定した品質 — ISO9001 認証生産

当社はISO9001:2015に基づく厳格な品質管理基準に従っています。すべてのロットはトレーサブルで、安定しており、お客様の仕様を満たすようテストされています。

8. 迅速なサンプリングと柔軟な最小発注数量(MOQ)

迅速なサンプル生産および低MOQでの発注に対応しており、新製品の投入、ディストリビューター、工場調達におけるリスクを低減します。

9. ブランド支援:完全なプライベートブランド対応とパッケージカスタマイズ

ラベルデザイン、複数サイズの包装、ブランドロゴの印刷など、フルホワイトレーベルサービスを提供し、専門的なブランドイメージの構築を簡単にサポートします。

10. グローバル配送:拡張可能な生産体制と国際物流ネットワーク

大規模な自社生産施設と成熟したグローバル物流ネットワークを組み合わせることで、世界中への安定した生産と納期遵守を実現しています。

カスタムパッケージやその他の仕様が必要な場合は、お気軽にお問い合わせください。

よくある質問:

Q1:白金硬化型液体シリコーンゴムとは何ですか?通常のシリコーンとの違いは何ですか?

A1:白金硬化型液体シリコーンゴムは、白金触媒によって常温または加熱により付加重合する2液型シリコーンです。縮合反応型シリコーンとは異なり、副生成物を排出せず、収縮率が極めて低く(≤0.1%)厚みによる制限もありません。そのため、高精度な型作りに最適です。また、有機スズなどの有害物質を含まず、食品グレードの安全性基準にも適合しており、高い安全性と精度が求められる用途に適しています。

Q2: プラチナシリコーンの硬化時間はどのくらいですか?加速することはできますか?

A2: 硬化時間は周囲温度やシリコーンのモデルによって異なります。25°Cでは、初期硬化に通常3~5時間かかります。60°Cに加熱すると、硬化時間を20~30分に短縮できます。生産スピードを上げるには、オーブンや加熱装置による加熱硬化が推奨されますが、内部応力を避けるため均一な加熱を確保してください。

Q3: プラチナシリコーンは食品用型に適していますか?安全ですか?

A3: はい、当社のプラチナシリコーンは食品グレードの素材で、食品接触用途においてFDA規格に準拠しています。無毒・無臭のため、チョコレート、キャンディー、焼き菓子、アイストレーなど、さまざまな食品用型に適しています。使用前には型が完全に硬化し、清掃されていることを確認してください。初めて使用する場合は、食品グレードのアルコールで拭くことをおすすめします。

Q4: シリコーンが時折完全に硬化せず、ベタつくのはなぜですか?どうすれば解決できますか?

A4: 硬化不完全は、通常以下の原因によって起こります:

汚染:硫黄、リン、スズ、鉛、アミン、または縮合硬化型シリコーンと併用した工具・容器との接触。

混合比率の誤り:パートAおよびBの混合比率が不適切である。

混合不足:攪拌が不十分なため、一部が硬化しない領域が生じる。

解決策:

清潔な容器と工具を使用し、縮合硬化型シリコーン用の機器との併用を避ける。

指定された通りに、正確に1:1または10:1の比率で計量し混合する。

少なくとも3分間しっかりと混合し、複雑な型には真空脱泡を行う。