Сировина з платиновим отвердінням для виготовлення форм

Модель: Серія 8 Співвідношення суміші: 1:1

Основні характеристики:

-

Низьке лінійне усадження (≤0,1%) забезпечує відмінну стабільність розмірів.

-

Харчовий, нетоксичний і без запаху, відповідає вимогам FDA щодо контакту з харчовими продуктами.

-

Висока міцність на розтягнення та стійкість до розриву, може багаторазово використовуватися без деформації.

-

Твердіє при кімнатній температурі або з нагріванням, що забезпечує гнучкість у роботі.

-

Стійкий до температур до 250°C, має добру хімічну стабільність.

Технічні характеристики:

| ☆ Усадка: ≤0,1% | ☆ Термостійкість: 250°C |

| ☆ Діапазон твердості: Шор А 0-40 | ☆ Час затвердіння: 3-5 год@25°C |

Ідеально підходить для:

| ☆ Виготовлення форм для смоли своїми руками | ☆ Форми для виробів ароматерапії |

| ☆ Форми для виробів для ванни | ☆ Силікон для лиття прикрас |

| ☆ Матеріал для швидкого прототипування | ☆ Форми для виробництва сувенірів |

- Огляд

- Рекомендовані товари

Експерти з виробництва професійного рідкого силікону

Shenzhen Jianghe New Materials Technology Co., Ltd. є провідним розробником і виробником високоефективних полімерних матеріалів, у тому числі епоксидної смоли, поліуретанової смоли, УФ-смоли та рідкого силіконового гумового матеріалу. Як інтегрований завод, що поєднує НДР, виробництво та продаж, ми керуємо сучасною виробничою базою площею 20 000 м² в Дунгуані, яка сертифікована за ISO9001 та іншими міжнародними стандартами. Завдяки сучасному обладнанню, спеціалізованій команді НДР та суворій системі контролю якості, щороку ми постачаємо понад 25 000 тонн стабільної, високоякісної та економічно ефективної продукції клієнтам з більш ніж 100 країн. Ми спеціалізуємося на індивідуальних формулах та послугах OEM/ODM, забезпечуючи надійні матеріальні рішення для галузей від ремесел і меблів до електроніки та композитів.

Чому варто обрати цей платиновий рідкий силікон?

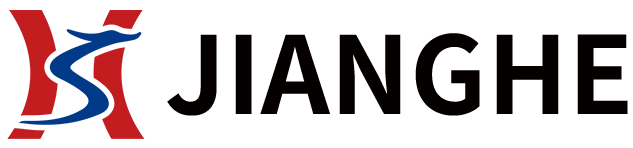

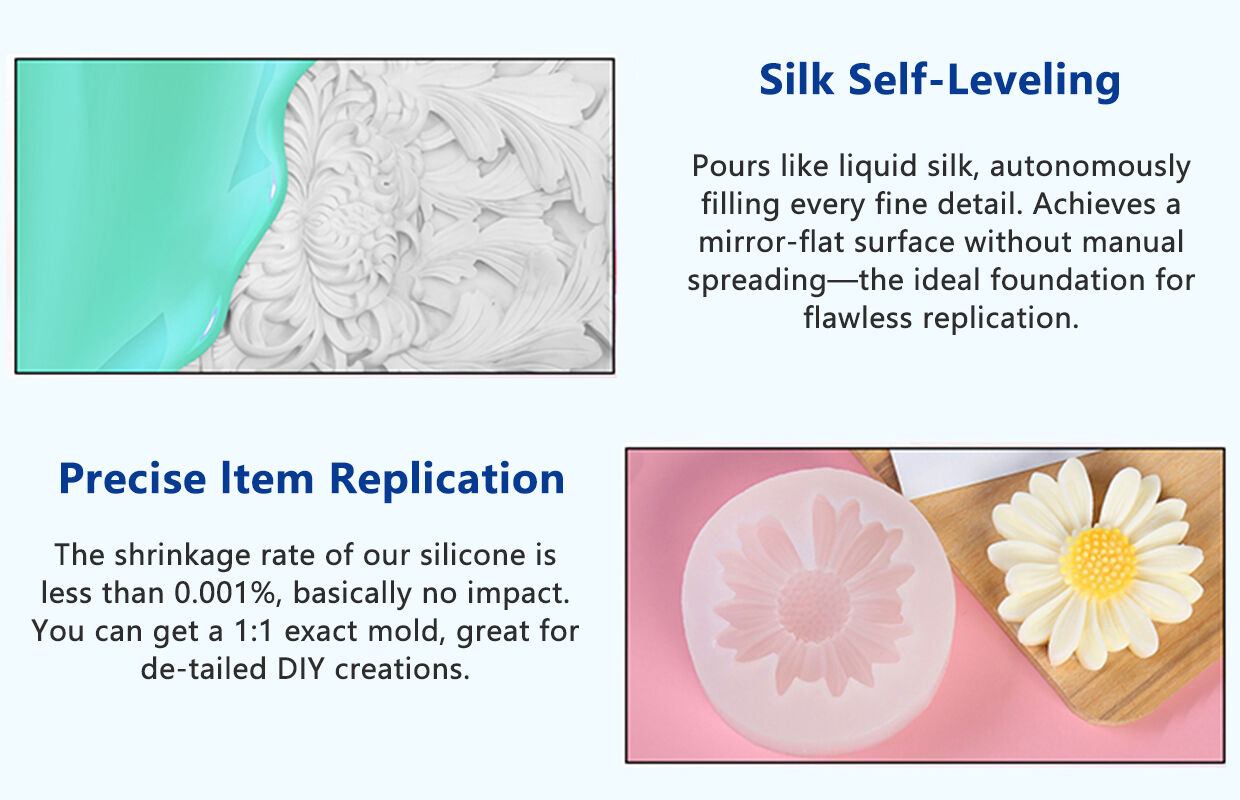

1. Технологія формування без усадки

Використовує передову систему додавання під час затвердіння без виділення побічних продуктів. Коефіцієнт лінійної усадки становить усього ≤0,1%, що забезпечує високу стабільність розмірів і точність відтворення деталей понад 99%.

2. Сертифікація безпеки харчового класу

Сертифіковано FDA для контактів з харчовими продуктами. Нетоксичний, без запаху, не містить важких металів чи шкідливих речовин. Ідеальний для виробництва форм для шоколаду, цукерок, випічки та інших харчових продуктів.

3. Висока термостійкість

Витримує постійну температуру до 250°C з можливістю короткочасного перевищення. Підходить для лиття смол при високій температурі (наприклад, епоксидних) та процесів термічного затвердіння.

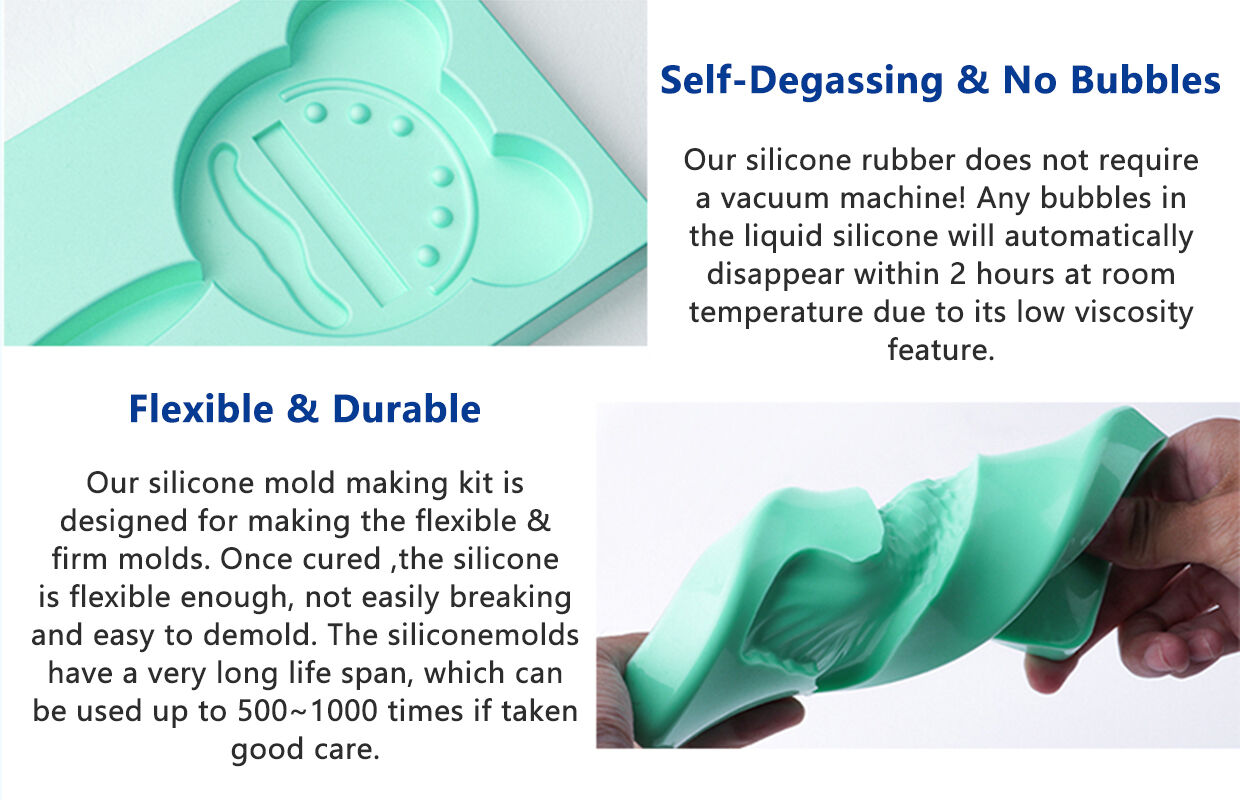

4. Висока міцність і довговічність

Міцність на розрив до 7,5 МПа з відмінним опором до розриву. Форми можна використовувати понад 200 разів без деформації, значно знижуючи витрати на заміну.

5. Гнучкість і простота у використанні

Підтримує затвердіння при кімнатній температурі (3–5 годин) та прискорене нагріванням (20–30 хвилин при 60°C). Відмінна рухливість забезпечує легке заповнення складних і великомасштабних форм.

Докладні технічні характеристики

| Модель | 800 | 805 | 810 | 815 | 820 | 825 | 830 | 840 |

| Колір | Прозорий | |||||||

| Твердість (за Шором A°) | 0±2 | 5±2 | 10±2 | 15±2 | 20±2 | 25±2 | 30±2 | 40±2 |

| Співвідношення суміші (A:B) | 1:01 | 1:01 | 1:01 | 1:01 | 1:01 | 1:01 | 1:1 або 10:1 | 1:1 або 10:1 |

| В'язкість (мПа·с) | 1000±500 | 1500±500 | 2000±1000 | 3000±1000 | 5000±2000 | 6000±2000 | 7000±2000 | 8000±2000 |

| Міцність на розтяг (МПа) | 2.5 | 3 | 4 | 4.7 | 4.8 | 5.7 | 7 | 7.5 |

| Міцність на розрив (кН/м) | 5±2 | 10±2 | 14±2 | 18±2 | 22±2 | 24±2 | 18±2 | 15±2 |

| Витягнення (%) | 540 | 550 | 560 | 580 | 520 | 510 | 550 | 385 |

| Щільність (г/см³) | 1.05 | 1.05 | 1.05 | 1.05 | 1.05 | 1.07 | 1.13 | 1.14 |

| Час обробки (хв) | 20-40 | |||||||

| Час вулканізації (год) | 3-5 год (25°C), 20-30 хв (60°C) | |||||||

| Коефіцієнт усадки лінії (%) | ≤0.1 | |||||||

| Примітка: колір, в'язкість, час роботи та твердість після затвердіння в таблиці параметрів можуть бути скориговані відповідно до вимог замовника. | ||||||||

Як користуватися

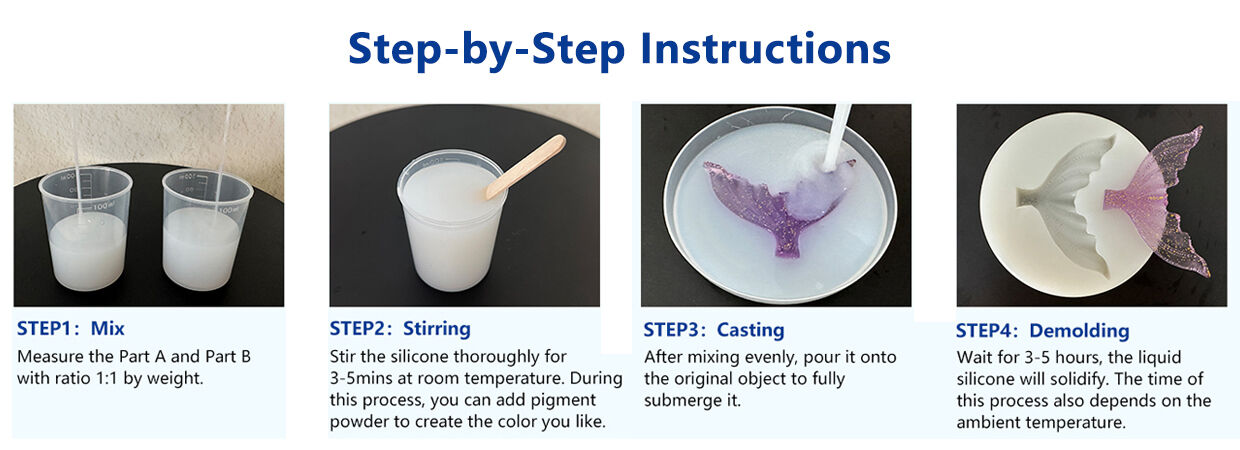

Стандартні операційні кроки (на основі співвідношення 1:1)

1. Підготувати та зважити: Очистіть ємності, точно зважте у співвідношенні 1A : 1B.

2. Дегазація у вакуумі (необов’язково, але рекомендовано): Проведіть дегазацію компонента А або В (особливо для моделей із високою в’язкістю) перед змішуванням, щоб зменшити кількість бульбашок.

3. Змішати та перемішати: Повільно та ретельно перемішуйте протягом 3–5 хвилин до однорідного кольору, уникайте інтенсивного перемішування, щоб мінімізувати утворення повітряних бульбашок.

4. Повторна дегазація: Знову проведіть дегазацію суміші у вакуумі протягом 1–2 хвилин.

5. Розлити та полімеризувати: Повільно виливайте у форму, витримуйте при кімнатній температурі (25°C) протягом 3-5 год, або прискоріть процес при 60°C на 20-30 хв.

Заходи обережності щодо формувальної силіконової маси:

1. Регулюйте кількість затверджувача в залежності від температури — зменшуйте його при високих температурах. Надмірний затверджувач призведе до того, що форма затвердіє і стане крихкою; недостатня кількість затверджувача подовжить час робочого часу.

2. Щоб запобігти зміні властивостей формувальної силіконової маси, не рекомендується додавати силіконову олію.

3. Для оптимальної продуктивності форми рекомендується витримати форму принаймні 24 години перед використанням.

4. Швидкість затвердіння цього продукту тісно пов’язана з температурою навколишнього середовища. Вищі температури прискорюють процес затвердіння. Користувачі можуть регулювати кількість затверджувача в залежності від температури навколишнього середовища, щоб досягти бажаної швидкості затвердіння.

Термін придатності:

Запакований продукт при кімнатній температурі (25°C): 12 місяців. Готові силіконові форми можна зберігати до шести місяців без втрати експлуатаційних характеристик.

Зберігання та перевезення:

1. Силікон для форм слід зберігати при кімнатній температурі в сухій, герметично закритій тарі. Уникайте контакту з водою, щоб запобігти погіршенню якості.

2. Цей продукт класифікується як не небезпечний для перевезення.

Застосування та галерея проектів

Сфери застосування професійного виробництва силіконових форм

Платинова вулканізація Shenzhen Jianghe Рідинний сіліконовий каучук є ідеальним матеріалом для виготовлення прецизійних форм завдяки чудовій стабільності розмірів (лінійне усадження ≤0,1%) та високій точності відтворення. Широко використовується при створенні форм для металевих виробів та автозапчастин зі сплавів, дозволяє ідеально відтворювати складні текстури та дрібні деталі. Відповідає суворим вимогам високоточного виробництва щодо точності та довговічності, забезпечуючи серійне виробництво з високою узгодженістю — від малих виробів ювелірного призначення до великих промислових компонентів.

Композитні матеріали та моделювання

Для виливки матеріалів, таких як Епоксидна смола , поліестерна смола та гіпс, наші силіконові форми мають чудові властивості розформування та хімічну стійкість. Висока міцність на розрив забезпечує збереження форми після багатьох циклів вилучення виробів, значно подовжуючи термін служби форми. Це робить їх найкращим вибором для ентузіастів моделювання, митців та саморобників, які виготовляють вишукані роботи зі смоли, масштабні моделі або елементи архітектурних макетів.

Галузь будівництва та будівельні матеріали

У виробництві великих цементних компонентів, штучного каменю, панелей GRC та бетонних прикрас традиційні сталеві або дерев'яні форми є дорогими та трудомісткими. Наші платинові силіконові форми пропонують вищу гнучкість та зручність у роботі, що дозволяє швидко виготовлювати форми зі складними вигинами та 3D-формами. Це значно знижує витрати на оснастку та прискорює строки реалізації проектів. Їх також відрізняється стійкість до погодних умов, що робить ї придатною для виробництва залізобетонних виробів на відкритому повітрі.

Застосування, безпечне для харчових продуктів

Відповідно до норм FDA щодо контакту з харчовими продуктами, наш силікон є нетоксичним і без запаху, що робить його безпечним вибором для форм для шоколаду, цукерок, випічки, форм для кубиків льоду та творчих форм для створення продуктів. Його висока термостійкість (стійкий до 250°C) також підходить для певних видів випічки, забезпечуючи безпечне, довге та зручне вивільнення продуктів — ідеальне рішення для харчових підприємств, пекарень та домашніх кухонь.

Промисловий дизайн та швидке прототипування

Під час розробки продуктів наш силікон є чудовим інструментом для пробного виробництва невеликими партіями, функціонального тестування та перевірки зовнішнього вигляду. Інженери можуть використовувати його для швидкого виготовлення функціональних прототипів або макетів зовнішнього вигляду, значно скорочуючи цикли розробки та знижуючи витрати. Висока точність забезпечує близьку відповідність між прототипом і кінцевою серійною деталлю.

Послуга OEM-комерціалізації

1. Індивідуальна формулювання: В'язкість, рухливість, час затвердіння, твердість, прозорість, колір та різні функціональні добавки. Можна регулювати залежно від потреб, щоб відповідати різним галузевим сценаріям застосування.

2. Упаковка на замовлення: Доступні різні розміри упаковки, що відповідають масштабу вашого виробництва, включаючи барабани по 1 кг, 5 кг, 20 кг, 25 кг та 200 кг. Вся упаковка відповідає міжнародним стандартам перевезення, що забезпечує безпеку та міцність.

3. Приватна мітка: Підтримується налаштування бренду, включаючи дизайн етикеток на пляшках, друк зовнішньої упаковки та нанесення логотипів, що допомагає власникам брендів та оптовикам швидко створити власний бренд і вийти на ринок.

4. Комплекти та матеріали: Надаються готові суміші (наприклад, смола + пігмент + форма + інструменти тощо) відповідно до вашого кінцевого продукту.

5. Підбір кольору та функціональні добавки: Надається послуга підбору кольору, підтримується регулювання чорного, червоного, жовтого та інших кольорів.

6. Підтримка зразків: Ми підтримуємо замовлення зразків для тестування продуктивності перед масовим виробництвом. Це забезпечує сумісність із вашим процесом, обладнанням та вимогами до застосування.

7. Технічна консультація та супровід технологічного процесу: Інженери надають індивідуальні технічні рекомендації щодо пропозицій щодо монтажу, умов твердіння, співвідношення компонентів, технологічних процесів тощо, щоб допомогти вам вирішити практичні проблеми.

Чому варто обрати саме наші послуги індивідуалізації?

1. Швидка реакція — початковий технічний варіант протягом 72 годин

Після отримання ваших вимог наша інженерна команда надасть початковий напрямок формулювання або технічну рекомендацію протягом 72 годин. Це значно скорочує етап вашого дослідження та розробки та прискорює вихід продукту на ринок.

2. Вигідна ціна — на 15–30% нижче, ніж у торгівельних компаній

Як виробник без посередників, ми пропонуємо дуже конкурентоспроможні ціни на OEM-продукцію, дотримуючись при цьому суворих стандартів якості. Ідеально підходить для дистриб'юторів, заводів і власників брендів, які шукають стабільне та масштабоване постачання.

3. Конфіденційність гарантована — 100% підтримка NDA, формулювання ніколи не розголошуються

Кожен індивідуальний проект може бути захищений договором про нерозголошення. Ми захищаємо ваші формулювання, дані та інтелектуальну власність за допомогою суворих стандартів конфіденційності та ніколи не передаємо їх третім особам.

4. Повний контроль «від і до»: комплексний сервіс від сировини до доставки

Повний внутрішній контроль над формулюванням, виробництвом, розливом, приватним маркуванням, упаковкою та логістикою забезпечує стабільну якість і постійність поставок.

5. 17+ років досвіду виробництва матеріалів

Завдяки глибоким знанням у сфері епоксидних смол, поліуретанових смол, УФ-смол, рідкого силіконового гумового складу та гіпсового порошку ми розуміємо вимоги до продуктивності в різних галузях, зокрема електроніки, художніх виробів, автомобільної промисловості, LED, форм та підлогових покриттів.

6. Технічна основа: власний центр НДР та інженерна команда

Досвідчені інженери-технологи надають індивідуальну підтримку у налаштуванні формулювань, оптимізації процесів та усуванні несправностей, щоб забезпечити оптимальну продуктивність.

7. Стабільна якість — виробництво, сертифіковане за ISO9001

Ми дотримуємося суворих стандартів контролю якості за ISO9001:2015. Кожна партія є відстежуваною, стабільною та перевіреною відповідно до ваших специфікацій.

8. Швидке виготовлення зразків та гнучкий мінімальний обсяг замовлення

Ми підтримуємо швидке виробництво зразків і замовлення з низьким мінімальним обсягом, зменшуючи ризики при запуску нових продуктів, для дистриб'юторів та закупівель на підприємствах.

9. Підтримка бренду: повне приватне маркування та індивідуальне пакування

Повний спектр послуг білого маркування, включаючи дизайн етикеток, пакування різних розмірів і друк логотипу бренду, щоб допомогти вам легко створити професійний імідж бренду.

10. Доставка по всьому світу: масштабоване виробництво та міжнародна логістична мережа

Власні великі виробничі потужності в поєднанні з відпрацьованою глобальною логістичною мережею забезпечують стабільний випуск продукції та своєчасну доставку по всьому світу.

Якщо вам потрібне індивідуальне пакування або інші специфікації, будь ласка, зв'яжіться з нами.

Питання та відповіді:

П1: Що таке платиновий рідкий силікон? Чим він відрізняється від звичайного силікону?

В1: Платиновий рідкий силікон — це двокомпонентний силікон, який затвердіває за реакцією приєднання за наявності платинового каталізатора при кімнатній температурі або під дією тепла. На відміну від конденсаційних силіконів, він не виділяє побічних продуктів, має надзвичайно низьке усадження (≤0,1%) і не обмежений товщиною, що робить його ідеальним для виготовлення високоточних форм. Крім того, він не містить шкідливих речовин, таких як органоолов'яні сполуки, відповідає стандартам безпеки харчових матеріалів і підходить для застосувань, де потрібні висока безпека та точність.

П2: Який час затвердіння платинового силікону? Чи можна прискорити цей процес?

В2: Час затвердіння залежить від температури навколишнього середовища та моделі силікону. За температури 25°C первинне затвердіння зазвичай триває 3–5 годин. Якщо нагріти до 60°C, час затвердіння можна скоротити до 20–30 хвилин. Щоб прискорити виробництво, рекомендовано використовувати термічну підтримку затвердіння за допомогою печі або нагрівального обладнання, але забезпечте рівномірний нагрів, щоб уникнути внутрішнього напруження.

П3: Чи підходить платиновий силікон для форм для їди? Чи є він безпечним?

В3: Так, наш платиновий силікон є матеріалом харчового рівня та відповідає вимогам FDA для контакту з їдою. Він нетоксичний і без запаху, що робить його придатним для виготовлення шоколаду, цукерок, випічки, форм для кубиків льоду та інших застосувань у харчовій промисловості. Перш ніж використовувати, забезпечте повне затвердіння та очищення форми. Для першого використання ми рекомендуємо протерти форму харчовим спиртом.

П4: Чому силікон іноді затвердіває не повністю або залишається липким? Як вирішити цю проблему?

В4: Неповне затвердіння часто виникає через:

Забруднення: контакт із сіркою, фосфором, оловом, свинцем, амінами чи інструментами/ємностями, які використовувалися з силіконом, що твердіє за рахунок конденсації.

Неправильне співвідношення: неправильне змішування компонентів А та В.

Недостатнє змішування: неякісне перемішування призводить до ділянок, що частково не затверділи.

Рішення:

Використовуйте чисті ємності та інструменти; уникайте повторного використання обладнання для силікону, що твердіє за рахунок конденсації.

Точно дозуйте та змішуйте у співвідношенні 1:1 або 10:1, як зазначено.

Ретельно перемішуйте принаймні 3 хвилини; проводьте дегазацію у вакуумі для складних форм.