Matières premières en silicone liquide à base de platine pour la fabrication de moules

Modèle : Série 8 Ratio de mélange : 1:1

Caractéristiques principales :

-

Faible retrait linéaire (≤0,1 %) assurant une excellente stabilité dimensionnelle.

-

Qualité alimentaire, non toxique et inodore, conforme aux réglementations FDA pour contact avec les aliments.

-

Grande résistance à la traction et au déchirement, réutilisable sans déformation.

-

Durcit à température ambiante ou avec application de chaleur, pour une utilisation souple.

-

Résistant à la chaleur jusqu'à 250 °C avec une bonne stabilité chimique.

Spécifications techniques :

| ☆ Rétrécissement : ≤0,1 % | ☆ Résistance à la chaleur : 250 °C |

| ☆ Échelle de dureté : Shore A 0-40 | ☆ Temps de cure : 3-5 h@25 °C |

Parfait pour :

| ☆ Fabrication de moules en résine DIY | ☆ Moules pour produits d'aromathérapie |

| ☆ Moules pour produits de bain | ☆ Silicone pour coulage de bijoux |

| ☆ Matériau pour prototypage rapide | ☆ Moules pour la production de souvenirs |

- Vue d'ensemble

- Produits recommandés

Experts professionnels en fabrication de silicone liquide

Shenzhen Jianghe New Materials Technology Co., Ltd. est un développeur et fabricant leader de matériaux polymères hautes performances, incluant la résine époxy, la résine PU, la résine UV et le caoutchouc de silicone liquide. En tant qu'usine intégrée combinant recherche-développement, production et vente, nous exploitons une base de production moderne de 20 000 m² à Dongguan, certifiée ISO9001 et selon d'autres normes internationales. Soutenus par des équipements de pointe, une équipe R&D dédiée et un système strict de contrôle qualité, nous fournissons annuellement plus de 25 000 tonnes de produits stables, de haute qualité et rentables à des clients dans plus de 100 pays. Nous sommes spécialisés dans les formulations personnalisées ainsi que dans les services OEM/ODM, offrant aux secteurs allant de l'artisanat et du mobilier à l'électronique et aux matériaux composites des solutions matérielles fiables.

Pourquoi choisir ce silicone liquide au platine ?

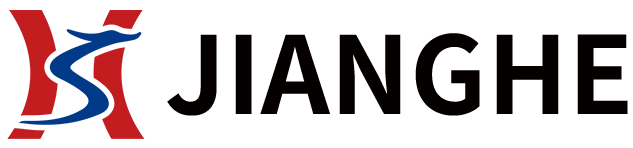

1. Technologie de moulage sans retrait

Utilise un système de réticulation par addition avancé n'entraînant aucun sous-produit pendant le durcissement. Taux de retrait linéaire aussi faible que ≤0,1 %, garantissant une grande stabilité dimensionnelle et une précision de reproduction des détails supérieure à 99 %.

2. Certification sécurité alimentaire

Certifié FDA pour les applications au contact alimentaire. Non toxique, sans odeur et sans métaux lourds ni substances nocives. Idéal pour le chocolat, les bonbons, la pâtisserie et la production d'autres moules alimentaires.

3. Résistance aux hautes températures

Supporte des températures continues jusqu'à 250°C, avec une tolérance plus élevée à court terme. Convient pour le moulage de résines à haute température (par exemple, époxy) et les procédés de polymérisation thermique.

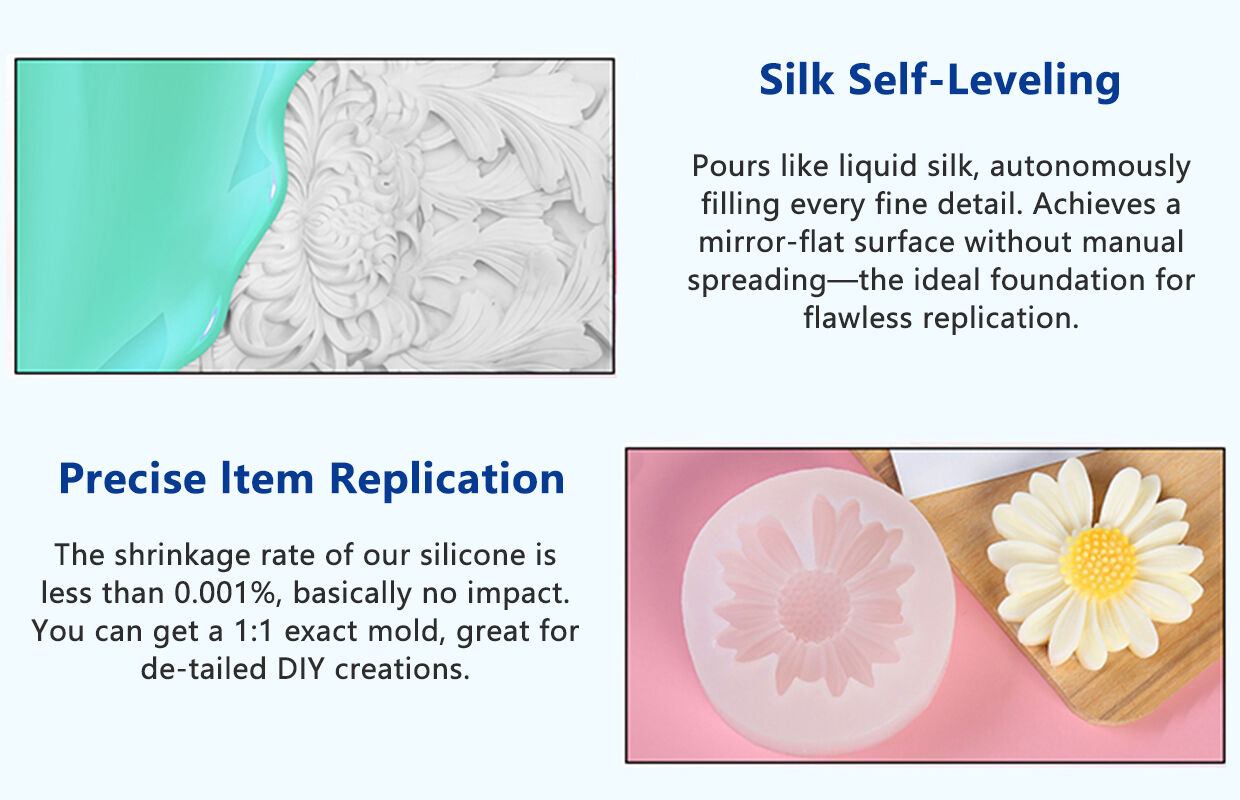

4. Haute résistance et durabilité

Résistance à la traction pouvant atteindre 7,5 MPa, avec une excellente résistance au déchirement. Les moules peuvent être réutilisés plus de 200 fois sans déformation, réduisant considérablement les coûts de remplacement.

5. Souplesse et facilité d'utilisation

Prend en charge le durcissement à température ambiante (3-5 heures) et le durcissement accéléré par chaleur (20-30 minutes à 60°C). Excellente fluidité pour un moulage facile dans des moules complexes et de grande échelle.

Spécifications techniques détaillées

| Modèle | 800 | 805 | 810 | 815 | 820 | 825 | 830 | 840 |

| Couleur | Translucide | |||||||

| Dureté (Shore A°) | 0±2 | 5±2 | 10±2 | 15±2 | 20±2 | 25±2 | 30±2 | 40±2 |

| Ratio de mélange (A:B) | 1:01 | 1:01 | 1:01 | 1:01 | 1:01 | 1:01 | 1:1 ou 10:1 | 1:1 ou 10:1 |

| Viscosité (mPa.s) | 1000±500 | 1500±500 | 2000±1000 | 3000±1000 | 5000±2000 | 6000±2000 | 7000±2000 | 8000±2000 |

| Résistance à la traction (MPa) | 2.5 | 3 | 4 | 4.7 | 4.8 | 5.7 | 7 | 7.5 |

| Résistance au déchirement (kN/m) | 5±2 | 10±2 | 14±2 | 18±2 | 22±2 | 24±2 | 18±2 | 15±2 |

| Allongement (%) | 540 | 550 | 560 | 580 | 520 | 510 | 550 | 385 |

| Densité (g/cm3) | 1.05 | 1.05 | 1.05 | 1.05 | 1.05 | 1.07 | 1.13 | 1.14 |

| Temps de travail (min) | 20-40 | |||||||

| Temps de vulcanisation (h) | 3-5 h (25°C), 20-30 min (60°C) | |||||||

| Taux de rétraction linéaire (%) | ≤0.1 | |||||||

| Remarque : La couleur, la viscosité, le temps de travail et la dureté après durcissement indiqués dans le tableau des paramètres peuvent être ajustés selon la demande du client. | ||||||||

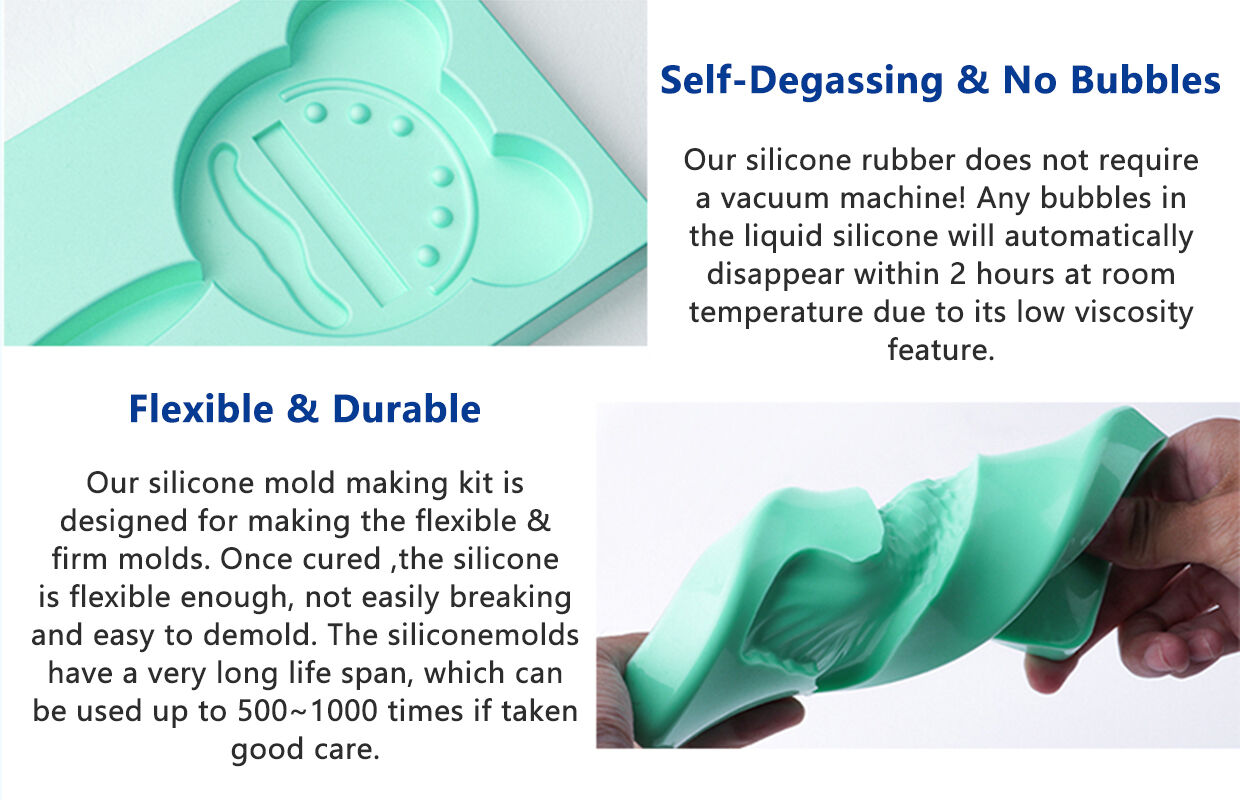

Comment utiliser

Étapes standard d'opération (basé sur un rapport 1:1)

1. Préparer et peser : Nettoyer les récipients, peser avec précision à 1A : 1B.

2. Déshydratation sous vide (facultatif mais recommandé) : Débarrasser la partie A ou B (en particulier les modèles à haute viscosité) des bulles d'air avant le mélange.

3. Mélanger et remuer : Remuer lentement et soigneusement pendant 3 à 5 minutes jusqu'à obtention d'une couleur uniforme, éviter de remuer vigoureusement pour limiter les bulles d'air.

4. Deuxième déshydratation : Soumettre à nouveau le mélange à une déshydratation sous vide pendant 1 à 2 minutes.

5. Coulée et durcissement : Verser lentement dans le moule, laisser durcir à température ambiante (25°C) pendant 3 à 5 heures, ou accélérer à 60°C pendant 20 à 30 minutes.

Précautions pour le silicone de moulage :

1. Ajuster la quantité d'agent de durcissement en fonction de la température — la réduire aux hautes températures. Un excès d'agent de durcissement provoquera un durcissement excessif et une fragilité du moule ; une quantité insuffisante prolongera le temps de travail.

2. Pour éviter toute modification des propriétés du silicone pour moule, il est recommandé de ne pas ajouter d'huile de silicone.

3. Pour des performances optimales du moule, laissez-le durcir au moins 24 heures avant utilisation.

4. La vitesse de cure de ce produit est étroitement liée à la température ambiante. Des températures plus élevées accélèrent la cure. Les utilisateurs peuvent ajuster la quantité de durcisseur en fonction de la température ambiante afin d'obtenir la vitesse de cure souhaitée.

Durée de conservation :

Emballage non ouvert à température ambiante (25 °C) : 12 mois. Les moules en silicone finis peuvent être stockés jusqu'à six mois sans perte de performance.

Entreposage et transport:

1. Le silicone pour moule doit être stocké à température ambiante, dans un récipient sec et hermétiquement fermé. Évitez tout contact avec l'eau afin de prévenir sa détérioration.

2. Ce produit est classé comme non dangereux pour le transport.

Applications et galerie de projets

Applications professionnelles de fabrication de moules en silicone

Shenzhen Jianghe - Silicium Platinum Cured Caoutchouc silicone liquide est le matériau idéal pour la fabrication de moules de précision en raison de sa stabilité dimensionnelle exceptionnelle (rétraction linéaire ≤0,1 %) et de sa haute précision de reproduction. Il est largement utilisé pour la création de moules destinés aux objets métalliques d'art et aux pièces automobiles en alliage, permettant de reproduire parfaitement des textures complexes et des détails fins. Il répond aux exigences strictes de la fabrication haut de gamme en matière de précision et de durabilité, permettant une production en série avec une grande constance, que ce soit pour de petits bijoux ou de grandes pièces industrielles.

Matériau Composite & Fabrication de Maquettes

Pour des matériaux d'écoulement comme Résine époxy , la résine polyester et le plâtre, nos moules en silicone offrent d'excellentes propriétés de démoulage et une bonne résistance chimique. Leur haute résistance au déchirement garantit que le moule conserve sa forme après de nombreux cycles de démoulage, prolongeant ainsi considérablement sa durée de vie. Cela en fait le choix privilégié des passionnés de modélisme, des artistes et des créateurs bricoleurs pour produire des œuvres d'art en résine, des maquettes à l'échelle ou des éléments de maquette architecturale.

Industrie de la construction et des matériaux de bâtiment

Dans la production de grands composants en ciment, de pierre artificielle, de panneaux GRC et de décorations en béton, les moules traditionnels en acier ou en bois sont coûteux et longs à produire. Nos moules en silicone platine offrent une flexibilité et une maniabilité supérieures, permettant de créer rapidement des moules aux courbes complexes et aux formes 3D. Cela réduit considérablement les coûts d'outillage et accélère les délais de projet. Leur résistance aux intempéries les rend également adaptés à la production d'éléments préfabriqués extérieurs.

Applications alimentaires sécurisées

Conforme aux réglementations FDA relatives au contact avec les aliments, notre silicone est non toxique et inodore, ce qui en fait un choix sûr pour les moules à chocolat, les moules à bonbons, les moules de cuisson, les bacs à glaçons et les moules créatifs pour la mise en forme alimentaire. Sa bonne stabilité thermique (résistant jusqu'à 250 °C) convient également à certaines applications de cuisson, offrant ainsi une solution sûre, durable et à démoulage facile pour les entreprises de transformation alimentaire, les boulangeries et les cuisines domestiques.

Conception industrielle et prototypage rapide

Lors du développement de produits, notre silicone constitue un excellent outil pour la production d'essais en petites séries, les tests fonctionnels et la validation de l'apparence. Les ingénieurs peuvent l'utiliser pour produire rapidement des prototypes fonctionnels ou des maquettes esthétiques, réduisant considérablement les cycles de développement et les coûts. Sa grande précision garantit une concordance étroite entre le prototype et la pièce finale produite en série.

Service de personnalisation OEM

1. Formulation personnalisée : Viscosité, fluidité, temps de cure, dureté, transparence, couleur et divers additifs fonctionnels. Peut être ajusté selon les besoins pour répondre à différents scénarios d'application industrielle.

2. Personnalisation de l'emballage : Plusieurs tailles d'emballage sont disponibles pour s'adapter à votre échelle de production, incluant des fûts de 1 kg, 5 kg, 20 kg, 25 kg et 200 kg. Tous les emballages respectent les normes internationales d'expédition afin de garantir sécurité et durabilité.

3. Marque privée : Supporte la personnalisation de marque, incluant la conception de l'étiquette de flacon, l'impression de l'emballage extérieur et le marquage du logo, aidant ainsi les propriétaires de marques et les grossistes à créer rapidement leur propre marque et à entrer sur le marché.

4. Fournitures et kits : Des kits pré-mélangés (tels que résine + pigment + moule + outils, etc.) sont fournis selon votre produit final.

5. Correspondance de couleur et additifs fonctionnels : Propose un service de correspondance de couleur, permettant des ajustements pour les couleurs noire, rouge, jaune et autres.

6. Support d'échantillons : Nous prenons en charge les commandes d'échantillons pour les tests de performance avant la production de masse. Cela garantit la compatibilité avec votre procédé, vos équipements et vos exigences d'application.

7. Consultation technique et accompagnement procédural : Nos ingénieurs fournissent un accompagnement technique personnalisé concernant les recommandations de mise en œuvre, les conditions de durcissement, les rapports de mélange, les procédés d'application, etc., afin de vous aider à résoudre des problèmes concrets.

Pourquoi choisir nos services de personnalisation ?

1. Réactivité — Proposition technique initiale sous 72 heures

Dès réception de vos besoins, notre équipe d'ingénieurs vous transmettra une orientation préliminaire de formulation ou une recommandation technique sous 72 heures. Cela réduit considérablement votre cycle de R&D et accélère la mise sur le marché.

2. Avantage coût — 15 à 30 % moins cher que les sociétés commerciales

En tant qu'usine sans intermédiaires, nous proposons des prix OEM très compétitifs tout en respectant des normes de qualité strictes. Idéal pour les distributeurs, usines et détenteurs de marques recherchant un approvisionnement stable et évolutif.

3. Confidentialité garantie — Soutien à 100 % par accord de confidentialité (NDA), formulations jamais divulguées

Chaque projet personnalisé peut être protégé par un accord de confidentialité (NDA). Nous protégeons vos formulations, données et propriété intellectuelle selon des normes strictes de confidentialité et ne les partageons jamais avec des tiers.

4. Maîtrise complète : Service clé en main du matériau brut à la livraison

Un contrôle interne total sur la formulation, la production, le conditionnement, l'étiquetage privé, l'emballage et la logistique assure une qualité constante et un approvisionnement stable.

5. Expertise de plus de 17 ans dans la fabrication de matériaux

Grâce à une solide expertise dans les résines époxy, PU, UV, le caoutchouc silicone liquide et la poudre de plâtre, nous comprenons les exigences de performance de divers secteurs industriels tels que l'électronique, l'artisanat, l'automobile, les LED, les moules et les revêtements de sol.

6. Cœur technique : Centre de R&D et équipe d'ingénieurs en interne

Des ingénieurs d'application expérimentés offrent un accompagnement individuel dans l'ajustement des formulations, l'optimisation des procédés et la résolution des problèmes afin de garantir des performances optimales.

7. Qualité stable — Production certifiée ISO9001

Nous appliquons des normes strictes de contrôle qualité conformes à l'ISO9001:2015. Chaque lot est traçable, stable et testé afin de répondre à vos spécifications.

8. Échantillonnage rapide et MOQ flexible

Nous proposons une production d'échantillons rapide et des commandes à faible quantité minimale de commande (MOQ), réduisant ainsi les risques pour le lancement de nouveaux produits, les distributeurs et les achats d'usine.

9. Renforcement de marque : Services complets de marque privée et personnalisation d'emballage

Services complets de marque blanche, incluant la conception des étiquettes, l'emballage en plusieurs tailles et l'impression du logo de votre marque, pour vous aider à créer facilement une image de marque professionnelle.

10. Livraison mondiale : Production évolutive et réseau logistique international

Nos installations de production à grande échelle, combinées à un réseau logistique international mature, garantissent une production stable et une livraison à temps dans le monde entier.

Si vous avez besoin d'un emballage personnalisé ou d'autres spécifications, veuillez nous contacter.

FAQ :

Q1 : Qu'est-ce que le caoutchouc de silicone liquide platine ? En quoi diffère-t-il du silicone ordinaire ?

R1 : Le caoutchouc de silicone liquide platine est un silicone à deux composants qui durcit par réaction d'addition à température ambiante ou avec chaleur, grâce à un catalyseur au platine. Contrairement aux silicones par réaction de condensation, il ne dégage aucun sous-produit, présente un retrait extrêmement faible (≤ 0,1 %) et n'est pas limité par l'épaisseur — ce qui le rend idéal pour la fabrication de moules de haute précision. Il est également exempt de substances nocives telles que les organo-étains, conforme aux normes de sécurité alimentaire, et adapté aux applications exigeant une grande sécurité et précision.

Q2 : Quel est le temps de cure du silicone platine ? Peut-il être accéléré ?

A2 : Le temps de cure dépend de la température ambiante et du modèle de silicone. À 25 °C, la prise initiale prend généralement entre 3 et 5 heures. Si on élève la température à 60 °C, le temps de cure peut être réduit à 20-30 minutes. Pour accélérer la production, il est recommandé d'utiliser un four ou un équipement de chauffage, mais veillez à assurer un chauffage uniforme afin d'éviter les contraintes internes.

Q3 : Le silicone platine convient-il pour les moules alimentaires ? Est-il sans danger ?

A3 : Oui, notre silicone platine est un matériau alimentaire conforme aux normes FDA pour le contact avec les aliments. Il est non toxique et inodore, ce qui le rend adapté aux moules pour chocolat, bonbons, pâtisseries, glaçons et autres applications alimentaires. Assurez-vous que le moule soit entièrement polymérisé et nettoyé avant utilisation. Pour une première utilisation, nous conseillons de l'essuyer avec de l'alcool alimentaire.

Q4 : Pourquoi le silicone durcit-il parfois de manière incomplète ou reste-t-il collant ? Comment résoudre ce problème ?

A4 : Une polymérisation incomplète est souvent causée par :

Contamination : Contact avec du soufre, du phosphore, de l'étain, du plomb, des amines ou des outils/récipients utilisés avec du silicone à condensation.

Ratio incorrect : Mélange incorrect des parties A et B.

Mélange insuffisant : Un remuage insuffisant entraîne des zones partiellement non polymérisées.

Solutions :

Utiliser des récipients et outils propres ; éviter l'utilisation croisée avec du matériel destiné au silicone à condensation.

Mesurer et mélanger précisément selon un ratio de 1:1 ou 10:1, tel que spécifié.

Mélanger soigneusement pendant au moins 3 minutes ; dégazer sous vide pour les moules complexes.