Промисловий рідкий силіконовий гумовий матеріал на основі олова для виготовлення форм

Модель: Серія 9 Співвідношення суміші: 100:2 або 100:3

Основні характеристики:

-

витривалість на 1000 циклів – висока стійкість до розриву, може бути повторно використаний 800–1000 разів.

-

Економічна вигода – вигідніший за платиновий силікон, ідеальний для масового виробництва.

-

Швидке затвердіння при кімнатній температурі – затвердіває за 3–5 годин при кімнатній температурі.

- Стійкість до промислових атмосферних впливів – стійкий до кислот/лугів, антистаріння, стабільна робота на відкритому повітрі.

Технічні характеристики:

| ☆ Усадка: ≤0,3% | ☆ Потребує дегазації: потрібна вакуумна камера |

| ☆ Час твердіння: 3-5 год@ТК | ☆ Застосування: промислове масове виробництво |

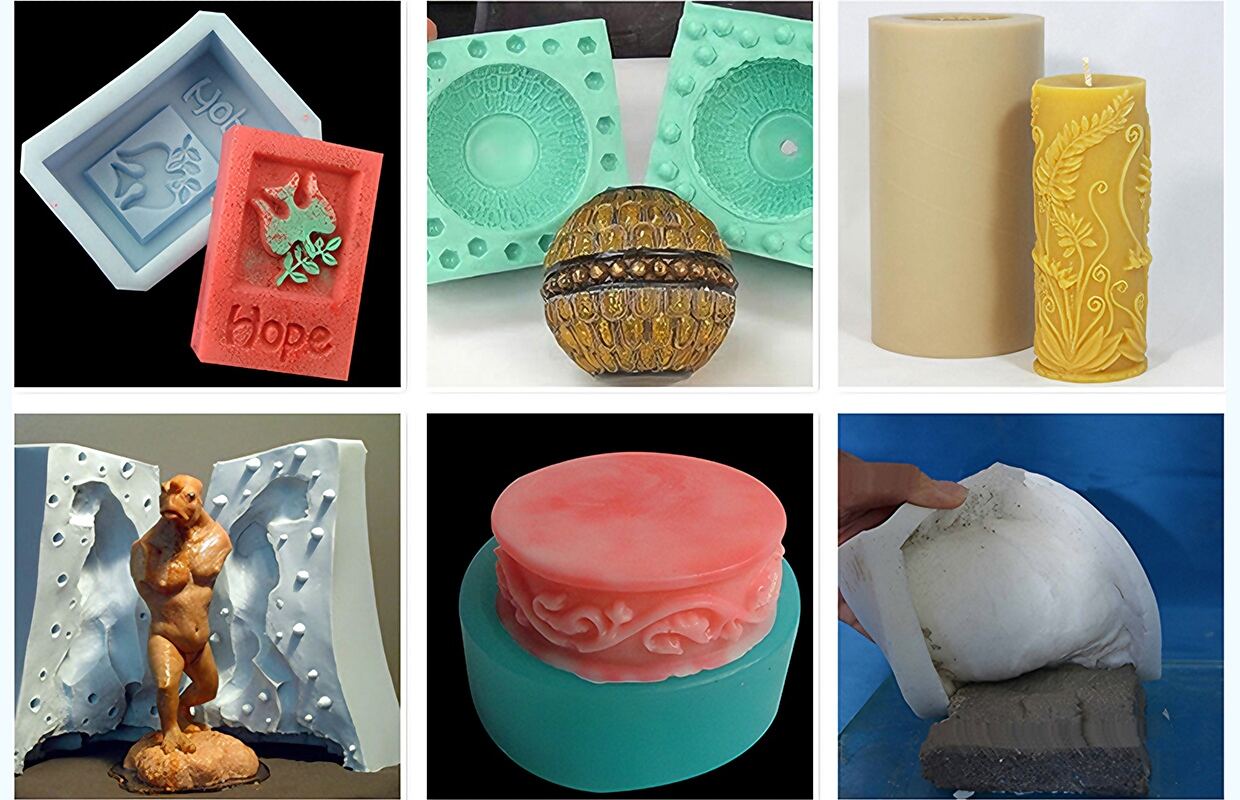

Ідеально підходить для:

| ☆ Виготовлення архітектурних форм | ☆ Масове виробництво виробів із гіпсу |

| ☆ Формування залізобетонних виробів | ☆ Професійне відтворення скульптур |

| ☆ Промислове прототипування та виробництво | ☆ Виробництво ремісничої продукції в промислових масштабах |

- Огляд

- Рекомендовані товари

- Спеціально розроблено з урахуванням бюджетних обмежень невеликих майстерень та підприємців-ремісників, забезпечуючи економічно вигідні рішення з силіконових форм;

- Формула оптимізована за вартістю при збереженні базових характеристик, що знижує бар'єр виготовлення форм для творчості на 60%;

- Пропонує два економічні варіанти: білий силікон і напівпрозорий силікон, задовольняючи потреби у візуальному ефекті для різних видів рукоділля.

- час роботи 30-50 хвилин забезпечує достатньо часу для коригування вручну, підходить для створення складних форм для мильця ручної роботи;

- Просте співвідношення змішування 100:2 або 100:3 зменшує похибки зважування, знижуючи технічний бар'єр для виробництва виробів ручної роботи;

- Характеристика затвердіння при кімнатній температурі не потребує професійного обладнання, що дозволяє легко використовувати його домашніми майстернями та невеликими цехами.

- Відмінна сумісність з смолами забезпечує гладкі поверхні та легке виймання з форм для виробів із смоли;

- Добра адаптивність до воскових виробів, підходить для виробництва форм для свічок, не спричиняючи дефектів поверхні;

- Сумісний із матеріалами для мильця ручної роботи, не впливає на процес сапоніфікації, забезпечуючи безпеку форм для мильця ручної роботи.

- Здатний відтворювати дрібні текстури виробів ручної роботи, включаючи складні візерунки прикрас;

- Оптимальний вибір твердості (Shore A 15°-40°) забезпечує баланс між зручністю виймання та довговічністю форми;

- термін служби 200-300 циклів повторного використання відповідає економічним вимогам дрібносерійного виробництва.

- Майстерня рукотворних прикрас із Ханчжоу використовує цей економічний силикон для форм для створення бісеру з смоли, щомісячне виробництво досягає 3 000 штук;

- Дрібна керамічна майстерня Цзіндецзінь використовує цей продукт для виготовлення форм для керамічних декоративних виробів, що дозволяє знизити витрати на 40 % порівняно з професійним силиконом;

- Кілька культурно-творчих майстерень використовують цей матеріал для форм у художньому ремеслі для розробки форм для похідних продуктів за ліцензією IP, швидко реагуючи на зміни попиту на ринку.

- Гуанчжоуський бренд ароматерапії використовує цей олов'яний силікон для виготовлення форм для художніх свічок, продукція потрапляє на ринок елітних готелів;

- Майстерня ручного виробництва свічок Ченду використовує спеціальний силикон для форм свічок для розробки сезонної продукції, щороку створюючи понад 50 нових дизайни;

- Багато брендів електронної комерції використовують цей економічний матеріал для форм, щоб виробляти форми для ароматерапевтичного воску, задовольняючи індивідуальні потреби споживачів онлайн.

- Шанхайський бренд натурального мила ручної роботи використовує цей силікон для форм мила ручної роботи, щоб створювати фігурні форми для мила, реалізуючи понад 10 000 штук щомісяця;

- Студія ефірних олій Сямєнь використовує цей продукт для виготовлення форм для мила з ефірними оліями, включаючи в дизайн елементи місцевих рослин;

- Багато брендів соціальної комерції використовують цей матеріал для форм продуктів особистої гігієни, щоб розробляти креативні форми для мила, які швидко поширюються через платформи соціальних мереж.

- Постачальник культурно-творчих товарів Забороненого міста використовує цей силікон для культурно-творчих форм, щоб виготовляти похідні культурні форми, обсяг виробництва яких перевищує 200 000 штук на рік;

- Багато туристичних місць використовують цей матеріал для форм сувенірів, щоб виробляти ремісничі форми з місцевими характерними елементами;

- Компанії, що спеціалізуються на корпоративних подарунках, використовують цей продукт для створення форм для ділових подарунків, забезпечуючи персоналізоване налаштування для клієнтів.

Експерти з виробництва професійного рідкого силікону

Shenzhen Jianghe New Materials Technology Co., Ltd. є провідним розробником і виробником високоефективних полімерних матеріалів, у тому числі епоксидної смоли, поліуретанової смоли, УФ-смоли та рідкого силіконового гумового матеріалу. Як інтегрований завод, що поєднує НДР, виробництво та продаж, ми керуємо сучасною виробничою базою площею 20 000 м² в Дунгуані, яка сертифікована за ISO9001 та іншими міжнародними стандартами. Завдяки сучасному обладнанню, спеціалізованій команді НДР та суворій системі контролю якості, щороку ми постачаємо понад 25 000 тонн стабільної, високоякісної та економічно ефективної продукції клієнтам з більш ніж 100 країн. Ми спеціалізуємося на індивідуальних формулах та послугах OEM/ODM, забезпечуючи надійні матеріальні рішення для галузей від ремесел і меблів до електроніки та композитів.

Чому варто обрати цей рідкий силіконовий каучук, затверділий оловом?

1. Економічний дизайн форми для творчості

2. Простота та гнучкість у використанні

4. Багатоматеріальна сумісність

4. Деталізація та багаторазове використання

Докладні технічні характеристики

| Модель | 915 | 920 | 925 | 930 | 935 | 940 |

| Колір | Білий/Транслюсний | |||||

| Твердість (за Шором A°) | 15±2 | 20±2 | 25±2 | 30±2 | 33±2 | 40±2 |

| Співвідношення суміші (A:B) | 100:2 або 100:3 | |||||

| В'язкість (мПа·с) | 1300±1000 | 17000±2000 | 25000±2000 | 27000±2000 | 25000±2000 | 15000±2000 |

| Міцність на розтяг (МПа) | 3.2 | 4 | 4.2 | 4.5 | 4 | 3.5 |

| Міцність на розрив (кН/м) | 16±2 | 19±2 | 24±2 | 26±2 | 25±2 | 21±2 |

| Витягнення (%) | 420 | 530 | 480 | 480 | 450 | 250 |

| Щільність (г/см³) | 1.08 | 1.08 | 1.08 | 1.08 | 1.09 | 1.09 |

| Час обробки (хв) | 30-50 | 30-50 | 30-40 | 30-40 | 30-40 | 30-50 |

| Час вулканізації (год) | 4-5 | 4-5 | 3-4 | 3-4 | 3-4 | 4-5 |

| Коефіцієнт усадки лінії (%) | ≤0.3 | |||||

| Примітка: колір, в'язкість, час роботи та твердість після затвердіння в таблиці параметрів можуть бути скориговані відповідно до вимог замовника. | ||||||

Як користуватися

1. Точне зважування: Використовуйте цифрову вагу для точного зважування компонентів у строгому співвідношенні A : B = 100 : 2 (або 100:3) за вагою. Компонент B (відверджувач) використовується в дуже малих кількостях — точність має вирішальне значення для успішного відвердження.

2. Початкове змішування: Додайте компонент B до компонента A. Змішуйте міксером на низькій швидкості за годинниковою стрілкою 3–5 хвилини, доки колір не стане цілком однорідним. Зчищайте стінки та дно ємності, щоб уникнути не змішаних ділянок.

3. Вакуумне відгазовування: Вилийте суміш силікону в ємність, розміщену всередині вакуумної камери для дегазації. Увімкніть вакуумний насос і підтримуйте тиск -0,1 МПа протягом 2–3 хвилин, доки не припиниться виділення бульбашок, а поверхня силікону не стане рівною. Це ключовий етап усунення бульбашок і забезпечення якості форми.

4. Заповнення форми: Після дегазації швидко та одноразово повільно виливайте силікон з краю ємності в підготовлену матричну форму. Використовуйте його хорошу рухливість, щоб матеріал самовирівнювався та заповнював кожну деталь.

5. Полімеризація: Дайте повністю затверднути при кімнатній температурі (25 °C) протягом 4–5 годин перед вийманням з форми. Уникайте вібрацій або рухів. Для прискорення процесу застосуйте помірне нагрівання (40–50 °C), щоб скоротити час до 2–3 годин.

Заходи обережності щодо формувальної силіконової маси:

1. Регулюйте кількість затверджувача в залежності від температури — зменшуйте його при високих температурах. Надмірний затверджувач призведе до того, що форма затвердіє і стане крихкою; недостатня кількість затверджувача подовжить час робочого часу.

2. Щоб запобігти зміні властивостей формувальної силіконової маси, не рекомендується додавати силіконову олію.

3. Для оптимальної продуктивності форми рекомендується витримати форму принаймні 24 години перед використанням.

4. Швидкість затвердіння цього продукту тісно пов’язана з температурою навколишнього середовища. Вищі температури прискорюють процес затвердіння. Користувачі можуть регулювати кількість затверджувача в залежності від температури навколишнього середовища, щоб досягти бажаної швидкості затвердіння.

Термін придатності:

Запакований продукт при кімнатній температурі (25°C): 12 місяців. Готові силіконові форми можна зберігати до шести місяців без втрати експлуатаційних характеристик.

Зберігання та перевезення:

1. Силікон для форм слід зберігати при кімнатній температурі в сухій, герметично закритій тарі. Уникайте контакту з водою, щоб запобігти погіршенню якості.

2. Цей продукт класифікується як не небезпечний для перевезення.

Застосування та галерея проектів

1. Застосування у професійних майстернях художнього ремесла

2. Виробництво свічок та ароматерапевтичних продуктів

3. Ручна робота мила та продукти особистої гігієни

4. Культурно-творчі подарунки та сувеніри

Послуга OEM-комерціалізації

1. Індивідуальна формулювання: В'язкість, рухливість, час затвердіння, твердість, прозорість, колір та різні функціональні добавки. Можна регулювати залежно від потреб, щоб відповідати різним галузевим сценаріям застосування.

2. Упаковка на замовлення: Доступні різні розміри упаковки, що відповідають масштабу вашого виробництва, включаючи барабани по 1 кг, 5 кг, 20 кг, 25 кг та 200 кг. Вся упаковка відповідає міжнародним стандартам перевезення, що забезпечує безпеку та міцність.

3. Приватна мітка: Підтримується налаштування бренду, включаючи дизайн етикеток на пляшках, друк зовнішньої упаковки та нанесення логотипів, що допомагає власникам брендів та оптовикам швидко створити власний бренд і вийти на ринок.

4. Комплекти та матеріали: Надаються готові суміші (наприклад, смола + пігмент + форма + інструменти тощо) відповідно до вашого кінцевого продукту.

5. Підбір кольору та функціональні добавки: надаємо послуги підбору кольору, підтримуємо коригування чорного, червоного, жовтого та інших кольорів.

6. Підтримка зразків: Ми підтримуємо замовлення зразків для тестування продуктивності перед масовим виробництвом. Це забезпечує сумісність із вашим процесом, обладнанням та вимогами до застосування.

7. Технічна консультація та супровід технологічного процесу: Інженери надають індивідуальні технічні рекомендації щодо пропозицій щодо монтажу, умов твердіння, співвідношення компонентів, технологічних процесів тощо, щоб допомогти вам вирішити практичні проблеми.

Чому варто обрати саме наші послуги індивідуалізації?

1.Швидка відповідь — попередній технічний проєкт протягом 72 годин

Після отримання ваших вимог наша інженерна команда надасть початковий напрямок формулювання або технічну рекомендацію протягом 72 годин. Це значно скорочує етап вашого дослідження та розробки та прискорює вихід продукту на ринок.

2. Вигідна ціна — на 15–30% нижче, ніж у торгівельних компаній

Як виробник без посередників, ми пропонуємо дуже конкурентоспроможні ціни на OEM-продукцію, дотримуючись при цьому суворих стандартів якості. Ідеально підходить для дистриб'юторів, заводів і власників брендів, які шукають стабільне та масштабоване постачання.

3. Конфіденційність гарантована — 100% підтримка ДНД, формули ніколи не розголошуються

Кожен індивідуальний проект може бути захищений договором про нерозголошення. Ми захищаємо ваші формулювання, дані та інтелектуальну власність за допомогою суворих стандартів конфіденційності та ніколи не передаємо їх третім особам.

4. Повний контроль «від і до»: комплексний сервіс від сировини до доставки

Повний внутрішній контроль над формулюванням, виробництвом, розливом, приватним маркуванням, упаковкою та логістикою забезпечує стабільну якість і постійність поставок.

5. 17+ років досвіду виробництва матеріалів

Завдяки глибоким знанням у сфері епоксидних смол, поліуретанових смол, УФ-смол, рідкого силіконового гумового складу та гіпсового порошку ми розуміємо вимоги до продуктивності в різних галузях, зокрема електроніки, художніх виробів, автомобільної промисловості, LED, форм та підлогових покриттів.

6. Технічна основа: власний центр НДР та інженерна команда

Досвідчені інженери-технологи надають індивідуальну підтримку у налаштуванні формулювань, оптимізації процесів та усуванні несправностей, щоб забезпечити оптимальну продуктивність.

7. Стабільна якість — виробництво, сертифіковане за ISO9001

Ми дотримуємося суворих стандартів контролю якості за ISO9001:2015. Кожна партія є відстежуваною, стабільною та перевіреною відповідно до ваших специфікацій.

8. Швидке виготовлення зразків та гнучкий мінімальний обсяг замовлення

Ми підтримуємо швидке виробництво зразків і замовлення з низьким мінімальним обсягом, зменшуючи ризики при запуску нових продуктів, для дистриб'юторів та закупівель на підприємствах.

9. Підтримка бренду: повне приватне маркування та індивідуальне пакування

Повний спектр послуг білого маркування, включаючи дизайн етикеток, пакування різних розмірів і друк логотипу бренду, щоб допомогти вам легко створити професійний імідж бренду.

10. Доставка по всьому світу: масштабоване виробництво та міжнародна логістична мережа

Власні великі виробничі потужності в поєднанні з відпрацьованою глобальною логістичною мережею забезпечують стабільний випуск продукції та своєчасну доставку по всьому світу.

Якщо вам потрібне індивідуальне пакування або інші специфікації, будь ласка, зв'яжіться з нами.

Питання та відповіді:

Питання 1: Як обрати між співвідношеннями 100:2 та 100:3?

Відповідь: Співвідношення 100:3 трохи швидше твердіє і має вищу твердість; 100:2 забезпечує довший час життя суміші та кращу гнучкість. Вибирайте залежно від температури навколишнього середовища та вимог до часу роботи/твердості.

Питання 2: Навіщо потрібен вакуумний дегазатор? Розвинений силікон не потребує цього?

Відповідь: Хімія олов'яного силікону більш чутлива до бульбашок під час твердіння. Вакуумна дегазація є ключовим етапом для отримання промислових форм без бульбашок, що значно підвищує вихід придатної продукції. Деякі платинові силікони самодегазуються, але для досягнення найвищої якості дегазацію також рекомендовано застосовувати.

Питання 3: Чи можна використовувати без вакуумної камери?

Відповідь: Так, але готова форма може містити внутрішні бульбашки, що погіршить якість поверхні виливків і термін служби форми. Для пробних виробів із невисокими вимогами або дуже малих форм можна спробувати повільне перемішування та витримку. Для серійного виробництва ми наполегливо рекомендуємо використовувати вакуумну камеру.

Питання 4: Чи справді форми можна використовувати понад 800 разів?

Так, за умови правильного використання (наприклад, використання правильного засобу для зняття форми, уникнення примусового виймання) та рекомендованих матеріалів (наприклад, гіпсу, цементу) форми можуть досягти такого терміну служби. Використання смол може скоротити його.

5. З: Як обрати між цим та платиновим силіконом?

В: Для максимальної економічності, масового виробництва, використання з гіпсом/цементом → оберіть олов'яний затвердів. Для вимог щодо харчових матеріалів, найвищої прозорості або коли потрібно уникнути відкачування повітря → оберіть платиновий. Ми можемо порадити залежно від вашого конкретного проекту.