Жидкая кремнийорганическая резина, отверждающаяся при ShoreA 20 с добавлением олова, для GRC украшений

Модель: Серия 9 Соотношение смешивания: 100:2 или 100:3

Основные характеристики:

-

Специализация на архитектурных формах: разработан специально для форм компонентов из GRC и цемента.

-

Высокая эффективность производства: время жизнеспособности смеси 30–50 минут, подходит для серийного производства.

-

Высокая прочность и долговечность: высокая прочность на растяжение выдерживает давление при заливке цемента.

-

Отличная устойчивость к погодным условиям: устойчив к УФ-излучению, кислотам и щелочам, подходит для использования на открытом воздухе.

Технические характеристики:

| ☆ Усадка: ≤0,3% | ☆ Необходима дегазация: требуется вакуумная камера |

| ☆ Время отверждения: 3–5 ч при КТ | ☆ Применение: промышленное массовое производство |

Идеально подходит для:

| ☆ Изготовление архитектурных форм | ☆ Массовое производство изделий из гипса |

| ☆ Формование сборных цементных компонентов | ☆ Профессиональное воспроизведение скульптур |

| ☆ Промышленное прототипирование и производство | ☆ Масштабное производство ремесленной продукции |

- Обзор

- Рекомендуемые продукты

- Специально разработан для промышленных производственных требований к формам GRC и формам для цементных компонентов, отвечает высоким требованиям по интенсивности использования;

- Формула специально оптимизирована с отличной щелочестойкостью, способна долгое время противостоять химическому воздействию цементных материалов;

- Термостабильность настроена для компенсации температурных колебаний в процессе производства строительных компонентов, обеспечивая точность размеров архитектурных форм.

- Диапазон вязкости 17 000–27 000 мПа·с специально разработан для строительных форм, обеспечивает баланс между текучестью и сохранением деталей;

- время отверждения при комнатной температуре 4–5 часа идеально соответствует ритму производства в строительной отрасли, повышает эффективность изготовления форм;

- Поддерживает операции механического перемешивания и заливки, подходит для серийного производства крупногабаритных форм для строительных компонентов.

- Конструкция с высокой прочностью на растяжение (3,2–4,5 МПа) обеспечивает способность архитектурных форм выдерживать давление при заливке бетона;

- 800–1000 циклов повторного использования значительно снижают стоимость формы на единицу продукции при производстве архитектурных декораций;

- Отличная устойчивость к атмосферным воздействиям обеспечивает длительное стабильное использование форм для наружных строительных конструкций в различных климатических условиях.

- Низкий коэффициент линейной усадки (≤0,3%) обеспечивает точность размеров крупногабаритных строительных форм, снижая вероятность ошибок при монтаже;

- Способен точно воспроизводить сложные текстуры архитектурных элементов, включая рисунок камня, древесины и другие поверхностные эффекты;

- Специально оптимизированная производительность при распалубке минимизирует повреждение поверхностей цементных компонентов, повышая качество готовой продукции.

- Крупный производитель панелей из архитектурного бетона GRC в Пекине использует этот архитектурный силикон для изготовления крупногабаритных форм размером 3 м × 5 м, ежегодное производство достигает 20 000 квадратных метров;

- Шанхайская компания по архитектурной отделке использует данный продукт для производства форм колонн в римском стиле и декоративных форм, успешно внедрённых в нескольких проектах высококлассных коммерческих комплексов;

- Завод по производству сборных конструкций в Гуанчжоу применяет этот силикон для изготовления форм панелей наружных стен, обеспечивая точное воспроизведение сложных геометрических узоров.

- Завод по производству художественных цементных изделий в Чэнду применяет этот силикон на основе олова для изготовления форм перил и форм для цветочных ящиков для ландшафта, продукция экспортируется на рынки Юго-Восточной Азии;

- Компания по восстановлению исторических зданий в Сиане использует этот архитектурный формовочный материал для воссоздания традиционных цементных элементов, сохраняя оригинальные особенности исторических зданий;

- Компания Hangzhou Garden Engineering использует этот продукт для создания форм из цемента с имитацией дерева, применяемых в нескольких проектах строительства национальных парков.

- В проекте строительства новой зоны Сюнъань применяется этот быстротвердеющий силикон для изготовления форм декоративных архитектурных элементов непосредственно на месте, что сокращает срок строительства на 30 %;

- В проекте оформления станций метро Шэньчжэня этот силикон используется для изготовления форм художественных стен, обеспечивая идеальную интеграцию стандартизации и персонализации;

- Множество проектов по обновлению городской среды используют этот материал для изготовления форм на месте, быстро реагируя на изменения в дизайне и повышая гибкость строительства.

- в проекте строительства объектов зимних Олимпийских игр 2022 года этот продукт использовался для создания декоративных форм с тематикой льда и снега, что отражает интеграцию технологий и искусства;

- Несколько проектов строительства тематических парков используют этот специальный архитектурный формовочный силикон для изготовления форм декоративных элементов сложной формы, создавая уникальные визуальные эффекты;

- Проекты реставрации религиозных зданий применяют этот традиционный архитектурный формовочный материал для воспроизведения исторических архитектурных декоративных элементов, обеспечивая точную защиту культурного наследия.

Профессиональные эксперты по производству жидкой силиконовой резины

Компания Shenzhen Jianghe New Materials Technology Co., Ltd. является ведущим разработчиком и производителем высокопрочных полимерных материалов, включая эпоксидную смолу, смолу ПУ, УФ-смолу и жидкий силиконовый каучук. Как интегрированное предприятие, объединяющее научные исследования, производство и сбыт, мы располагаем современной производственной базой площадью 20 000 м² в Дунгуане, сертифицированной по стандарту ISO9001 и другим международным стандартам. Благодаря передовому оборудованию, специализированной исследовательской команде и строгой системе контроля качества, мы ежегодно поставляем более 25 000 тонн стабильной, высококачественной и экономичной продукции клиентам из более чем 100 стран. Мы специализируемся на разработке индивидуальных составов и предоставлении услуг OEM/ODM, обеспечивая надежные решения в области материалов для отраслей, охватывающих художественные изделия и мебель, электронику и композитные материалы.

Почему стоит выбрать именно эту оловянную жидкую кремнийорганическую резину?

1. Профессиональный дизайн материалов для архитектурных форм

2. Оптимизация промышленного производственного процесса

3. Исключительная долговечность и экономическая эффективность

4. Воспроизведение деталей и контроль размеров

Детальные технические характеристики

| Модель | 915 | 920 | 925 | 930 | 935 | 940 |

| Цвет | Белый/Полупрозрачный | |||||

| Твёрдость (по Шору тип А) | 15±2 | 20±2 | 25±2 | 30±2 | 33±2 | 40±2 |

| Соотношение смешивания (A:B) | 100:2 или 100:3 | |||||

| Вязкость (мПа·с) | 1300±1000 | 17000±2000 | 25000±2000 | 27000±2000 | 25000±2000 | 15000±2000 |

| Устойчивость к растяжению (МПа) | 3.2 | 4 | 4.2 | 4.5 | 4 | 3.5 |

| Прочность на разрыв (кН/м) | 16±2 | 19±2 | 24±2 | 26±2 | 25±2 | 21±2 |

| Длина (%)) | 420 | 530 | 480 | 480 | 450 | 250 |

| Плотность (г/см³) | 1.08 | 1.08 | 1.08 | 1.08 | 1.09 | 1.09 |

| Время работы (мин) | 30-50 | 30-50 | 30-40 | 30-40 | 30-40 | 30-50 |

| Время вулканизации (ч) | 4-5 | 4-5 | 3-4 | 3-4 | 3-4 | 4-5 |

| Линейная усадка, не более (%) | ≤0.3 | |||||

| Примечание: Цвет, вязкость, время работы и твердость после отверждения в таблице параметров могут быть скорректированы в соответствии с требованиями заказчика. | ||||||

Как использовать

1. Точное взвешивание: Используйте цифровые весы для точного взвешивания компонентов в строгом соотношении A : B = 100 : 2 (или 100:3) по массе. Компонент B (отвердитель) применяется в очень небольших количествах — точность критически важна для успешного отверждения.

2. Первоначальное смешивание: Добавьте компонент B в компонент A. Перемешивайте миксером на низкой скорости по часовой стрелке в течение 3–5 минут до полного выравнивания цвета. Снимайте смесь со стенок и дна ёмкости, чтобы избежать несмешанных участков.

3. Вакуумная дегазация: Залейте смешанный силикон в контейнер, помещённый внутрь вакуумной камеры для дегазации. Включите вакуумный насос и поддерживайте вакуум -0,1 МПа в течение 2–3 минут до прекращения пенообразования и выравнивания поверхности силикона. Это ключевой этап удаления пузырьков и обеспечения качества формы.

4. Заливка в форму: После дегазации немедленно и одним приёмом медленно залейте силикон по краю ёмкости в подготовленную матричную форму. Используйте его хорошую текучесть для самовыравнивания и заполнения каждой детали.

5. Отверждение: Дайте полностью отвердеть при комнатной температуре (25 °C) в течение 4–5 часов перед извлечением из формы. Избегайте вибраций или перемещений. Для ускорения процесса примените слабый нагрев (40–50 °C), сократив время до 2–3 часов.

Меры предосторожности при работе с формовым силиконом:

1. Регулируйте количество отвердителя в зависимости от температуры — уменьшайте его при высоких температурах. Избыток отвердителя приведёт к тому, что форма затвердеет и станет хрупкой; недостаток отвердителя продлит время работы.

2. Чтобы не изменять свойства формового силикона, не рекомендуется добавлять силиконовое масло.

3. Для достижения оптимальных эксплуатационных характеристик формы рекомендуется выдержать её не менее 24 часов перед использованием.

4. Скорость отверждения данного продукта тесно связана с температурой окружающей среды. При более высоких температурах отверждение происходит быстрее. Пользователи могут регулировать количество отвердителя в зависимости от температуры окружающей среды, чтобы достичь желаемой скорости отверждения.

Срок годности:

Упаковка, не вскрытая при комнатной температуре (25 °C): 12 месяцев. Готовые силиконовые формы могут храниться до шести месяцев без потери эксплуатационных характеристик.

Хранение и транспортировка:

1. Силикон для форм следует хранить при комнатной температуре в сухой герметичной таре. Избегайте контакта с водой, чтобы предотвратить ухудшение свойств.

2. Данный продукт классифицируется как небезопасный при транспортировке.

Применение и галерея проектов

1. Применение на профессиональных заводах по производству компонентов GRC

2. Применение в производстве предприятий по выпуску цементной продукции

3. Применение на строительных площадках

4. Применение в специальных строительных проектах

Служба индивидуальной разработки OEM

1. Индивидуальная формула: Вязкость, текучесть, время отверждения, твердость, прозрачность, цвет и различные функциональные добавки. Могут быть скорректированы в зависимости от потребностей для соответствия различным отраслевым сценариям применения.

2. Индивидуальная упаковка: Доступны различные размеры упаковки, подходящие для вашего масштаба производства, включая бочки по 1 кг, 5 кг, 20 кг, 25 кг и 200 кг. Вся упаковка соответствует международным стандартам перевозки, обеспечивая безопасность и долговечность.

3. Частная маркировка: Поддерживается индивидуальная настройка бренда, включая дизайн этикеток на флаконы, печать внешней упаковки и нанесение логотипов, что помогает владельцам брендов и оптовикам быстро создать собственный бренд и выйти на рынок.

4. Комплектующие и наборы: Предоставляются готовые смесевые наборы (например, смола + пигмент + форма + инструменты и т.д.) в соответствии с вашим конечным продуктом.

5. Подбор цвета и функциональные добавки: предоставляются услуги по подбору цвета, возможна настройка черного, красного, желтого и других цветов.

6. Поддержка образцов: Мы поддерживаем заказы образцов для тестирования производительности перед массовым производством. Это гарантирует совместимость с вашим процессом, оборудованием и требованиями применения.

7. Техническая консультация и технологическое сопровождение: Инженеры предоставляют индивидуальные технические рекомендации по вопросам нанесения, режимов отверждения, соотношения компонентов, технологических процессов и т.д., чтобы помочь вам решить практические задачи.

Почему выбирают наши услуги индивидуальной разработки?

1.Быстрый отклик — предварительное техническое предложение в течение 72 часов

После получения ваших требований наша инженерная команда предоставит предварительное направление формулы или технические рекомендации в течение 72 часов. Это значительно сокращает цикл ваших исследований и разработок и ускоряет выход продукта на рынок.

2. Преимущество по стоимости — на 15–30 % ниже, чем у торговых компаний

Как завод без посредников, мы предлагаем очень конкурентоспособные цены при изготовлении продукции по OEM-стандартам, сохраняя при этом строгие требования к качеству. Идеально подходит для дистрибьюторов, производственных предприятий и владельцев брендов, которые стремятся к стабильным и масштабируемым поставкам.

3. Гарантия конфиденциальности — 100% поддержка соглашения о неразглашении, формулы никогда не раскрываются

Каждый индивидуальный проект может быть защищён соглашением о неразглашении. Мы обеспечиваем защиту ваших формулировок, данных и интеллектуальной собственности по строгим стандартам конфиденциальности и никогда не передаём их третьим лицам.

4. Полный контроль: комплексное обслуживание от сырья до доставки

Полный внутренний контроль над разработкой составов, производством, розливом, приватной маркировкой, упаковкой и логистикой обеспечивает стабильное качество и надёжные поставки.

5. Более 17 лет опыта в производстве материалов

Благодаря глубоким знаниям в области эпоксидных смол, полиуретановых смол, УФ-смол, жидких силиконовых каучуков и гипсового порошка мы понимаем требования к эксплуатационным характеристикам различных отраслей, включая электронику, художественные изделия, автомобильную промышленность, светодиоды, формы и напольные покрытия.

6. Техническая основа: собственный исследовательский центр и инженерная команда

Опытные инженеры-прикладники оказывают индивидуальную поддержку в настройке составов, оптимизации процессов и устранении неполадок для обеспечения оптимальной производительности.

7. Стабильное качество — производство, сертифицированное по ISO9001

Мы соблюдаем строгие стандарты контроля качества в соответствии с ISO9001:2015. Каждая партия подлежит прослеживаемости, стабильна и проходит испытания для соответствия вашим техническим требованиям.

8. Быстрое изготовление образцов и гибкий минимальный объем заказа

Мы поддерживаем быстрое производство образцов и заказы с низким минимальным объемом, снижая риски при запуске новых продуктов, для дистрибьюторов и закупок фабрик.

9. Укрепление бренда: полная услуга приватной маркировки и индивидуальная упаковка

Полные услуги белой маркировки, включая дизайн этикеток, упаковку различных размеров и нанесение логотипа бренда, чтобы помочь вам легко создать профессиональный имидж бренда.

10. Доставка по всему миру: масштабируемое производство и международная логистическая сеть

Собственные крупномасштабные производственные мощности в сочетании с отлаженной международной логистической сетью обеспечивают стабильный выпуск продукции и своевременную доставку по всему миру.

Если вам требуется индивидуальная упаковка или другие спецификации, пожалуйста, свяжитесь с нами.

Часто задаваемые вопросы:

В1: Что такое оловянный отвердитель Жидкая силиконовая резина ? Для чего он наиболее подходит?

О: Жидкий силиконовый каучук с оловянным отверждением — это конденсационно-отверждаемый двухкомпонентный RTV-силикон, который быстро вулканизируется при комнатной температуре с использованием органооловянного катализатора. Обладает превосходной текучестью, простотой в работе, быстрым отверждением и экономичностью, что делает его идеальным для:

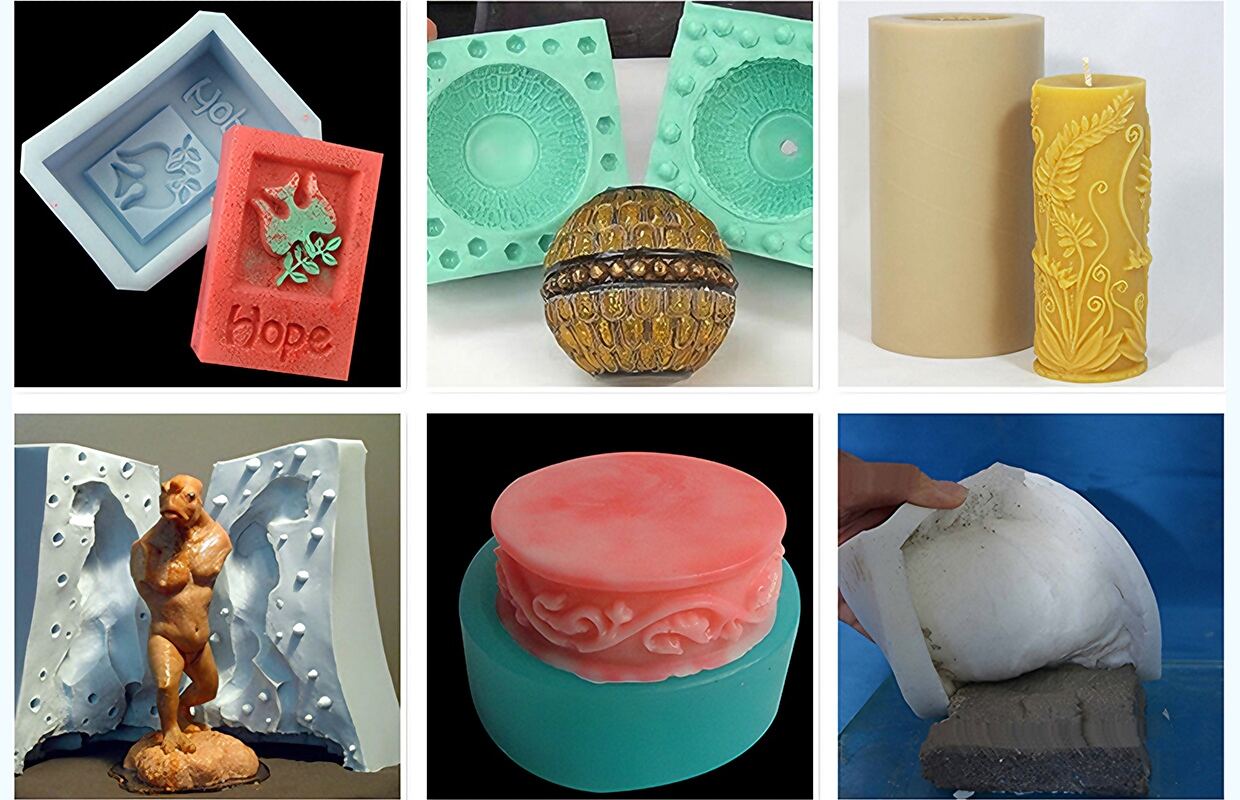

① Изготовления архитектурных форм (карнизы, римские колонны, перила);

② Форм для скульптур и художественного литья;

③ Форм для искусственного камня и компонентов GRC;

④ Форм для свечей и мыла ручной работы;

⑤ Форм для сувениров и украшения мебели.

Q2: Как следует хранить оловянный силикон? Каков срок годности?

A: Невскрытую продукцию можно хранить до 12 месяцев в прохладном, сухом месте. После вскрытия плотно герметизируйте и избегайте контакта с воздухом и влагой. Смешанный силикон следует использовать в течение времени жизнеспособности смеси и не подлежит повторному хранению.

Q3: Каково время жизнеспособности смеси и время отверждения оловянного силикона? Как можно регулировать скорость отверждения?

A: Время жизнеспособности обычно составляет 30–50 минут, полное отверждение происходит за 3–5 часов при температуре 25°C. Скорость отверждения можно регулировать следующими способами:

① Повышение температуры: умеренный нагрев ускоряет отверждение;

② Регулировка соотношения: небольшое увеличение компонента B может ускорить отверждение (используйте с осторожностью);

③ Контроль окружающей среды: поддерживайте сухость и хорошую вентиляцию.

Q4: Почему оловянный силикон может не полностью отвердеть или оставаться липким? Как это исправить?

A: Распространённые причины включают: ① Неправильное соотношение: неточное взвешивание компонентов A:B (не 100:2 или 100:3); ② Недостаточное перемешивание: компоненты А и В не тщательно смешаны; ③ Загрязнение: контакт с серой, фосфором, аминами или загрязнёнными инструментами; ④ Влага: высокая влажность во время работы.

Решения:

Используйте цифровые весы для точного измерения;

Перемешивайте не менее 3 минут до получения однородной массы;

Используйте отдельные, чистые инструменты;

Работайте в сухом помещении.