ShoreA 20 Zinn-gehärteter Flüssigsilikonkautschuk für GRC-Dekorationen

Modell: Serie 9 Mischverhältnis: 100:2 oder 100:3

Hauptmerkmale:

-

Spezialität für Architekturformen: Speziell entwickelt für GRC- und Zementbauteileformen.

-

Hohe Produktionseffizienz: 30–50 Minuten Verarbeitungszeit, geeignet für Serienproduktion.

-

Hohe Festigkeit und Haltbarkeit: Hohe Zugfestigkeit hält dem Druck beim Vergießen mit Zement stand.

-

Hervorragende Witterungsbeständigkeit: UV-beständig, säure- und alkali-resistent, geeignet für den Außenbereich.

Technische Spezifikationen:

| ☆ Schrumpfung: ≤0,3 % | ☆ Entgasung erforderlich: Vakuumkammer notwendig |

| ☆ Aushärtezeit: 3-5 Std. bei RT | ☆ Anwendung: Industrielle Serienproduktion |

Perfekt für:

| ☆ Architekturformenbau | ☆ Massenproduktion von Gipsprodukten |

| ☆ Formteilherstellung für Betonfertigteile | ☆ Professionelle Skulpturreproduktion |

| ☆ Industrielles Prototyping und Produktion | ☆ Serienfertigung von Handwerksprodukten |

- Überblick

- Empfohlene Produkte

- Speziell entwickelt für die industriellen Produktionsanforderungen von GRC-Formen und Betonbauteilformen, erfüllt hohe Beanspruchungsanforderungen;

- Formel speziell optimiert mit hervorragender Alkalibeständigkeit, langfristige Beständigkeit gegen chemische Korrosion durch Zementmaterialien gewährleistet;

- Thermische Stabilität an Temperaturschwankungen während der Bauteileproduktion angepasst, sichert die Maßgenauigkeit der Architekturformen.

- Viskositätsbereich von 17.000–27.000 mPa·s speziell für Bauformen konzipiert, bietet optimale Balance zwischen Fließfähigkeit und Detailtreue;

- aushärtzeit von 4–5 Stunden bei Raumtemperatur passt perfekt zum Produktionsrhythmus der Bauindustrie und erhöht die Effizienz bei der Formherstellung;

- Unterstützt maschinelles Mischen und Gießen, geeignet für die Serienproduktion großer Formen für Bauteile.

- Die hochfeste Zugfestigkeit (3,2–4,5 MPa) gewährleistet, dass architektonische Formen dem Druck beim Betonieren standhalten;

- 800–1000 Wiederverwendungen reduzieren die Kosten pro Formteil bei der Produktion architektonischer Bauteile erheblich;

- Hervorragende Witterungsbeständigkeit sorgt für einen langfristig stabilen Einsatz im Außenbereich und Anpassungsfähigkeit an verschiedene klimatische Bedingungen.

- Geringe lineare Schrumpfungsrate (≤0,3 %) gewährleistet die Maßgenauigkeit großer Bauteilformen und verringert Installationsfehler;

- Kann komplexe Texturen architektonischer Bauelemente präzise nachbilden, einschließlich Steinoberflächen, Holzmaserungen und anderen Oberflächeneffekten;

- Speziell optimierte Entformungseigenschaften minimieren Schäden an der Oberfläche von Betonbauteilen und verbessern die Qualität des Endprodukts.

- Ein großer Hersteller von GRC-Vorhangwandplatten in Peking setzt diese architektonische Formsilikon ein, um 3 m × 5 m große GRC-Formen herzustellen, wobei die jährliche Produktion 20.000 Quadratmeter erreicht;

- Ein Shanghaier Unternehmen für architektonische Innenausstattung verwendet dieses Produkt zur Herstellung von Formen für römische Säulen und dekorative Profilformen, erfolgreich eingesetzt in mehreren hochwertigen kommerziellen Komplexprojekten;

- Eine vorgefertigte Bauteilfabrik in Guangzhou verwendet dieses Silikon für die Herstellung von Formen für Außenwandplatten und erreicht eine präzise Reproduktion komplexer geometrischer Muster.

- Die Fabrik für zementgebundene Kunstprodukte in Chengdu wendet dieses zinnvernetzte Silikon zur Herstellung von Formen für Zementgeländer und Landschafts-Blumenkübeln an, deren Produkte in südostasiatische Märkte exportiert werden;

- Ein Unternehmen in Xi'an zur Restaurierung historischer Gebäude verwendet dieses architektonische Formmaterial, um traditionelle Zementbauteilformen zu reproduzieren und die ursprünglichen Merkmale historischer Gebäude zu bewahren;

- Das Hangzhou Garden Engineering Company verwendet dieses Produkt, um holzimitierende Zementbauteilschablonen herzustellen, die in mehreren Nationalpark-Bauprojekten eingesetzt werden.

- Das Bauprojekt der Xiong'an New Area verwendet diese schnellhärtende Formsilikonmasse zur ortsgerechten Herstellung maßgeschneiderter architektonischer Dekorelement-Schablonen und verkürzt dadurch den Bauzyklus um 30 %;

- Das Shenzhen-U-Bahnhofs-Dekorationsprojekt wendet dieses Silikon für die Herstellung von Kunstwandformen an und erreicht so eine perfekte Integration von Standardisierung und Individualisierung;

- Mehrere städtische Erneuerungsprojekte setzen dieses Material für die Formherstellung vor Ort ein, reagieren damit schnell auf Designänderungen und erhöhen die bauliche Flexibilität.

- das Bauprojekt der Olympischen Winterspiele 2022 nutzt dieses Produkt zur Herstellung von Dekorschablonen mit Eiszusthema und spiegelt so die Verbindung von Technologie und Kunst wider;

- Mehrere Bauprojekte für Themenparks verwenden diese spezielle architektonische Formsilikonmasse, um formgebende Dekorationskomponenten herzustellen und einzigartige visuelle Erlebnisse zu schaffen;

- Bei der Restaurierung von religiösen Gebäuden wird dieses traditionelle architektonische Formmaterial eingesetzt, um historische dekorative Bauelemente originalgetreu nachzubilden und so einen präzisen Kulturerbeschutz zu gewährleisten.

Professionelle Experten für die Herstellung von flüssigem Silikon

Shenzhen Jianghe New Materials Technology Co., Ltd. ist ein führender Entwickler und Hersteller von Hochleistungspolymermaterialien, einschließlich Epoxidharz, PU-Harz, UV-Harz und flüssigem Silikonkautschuk. Als integrierter Quellbetrieb, der Forschung und Entwicklung, Produktion und Vertrieb vereint, betreiben wir eine moderne Produktionsstätte in Dongguan mit einer Fläche von 20.000 m², die nach ISO9001 und anderen internationalen Standards zertifiziert ist. Unterstützt durch moderne Ausrüstung, ein engagiertes F&E-Team und ein strenges Qualitätskontrollsystem liefern wir jährlich über 25.000 Tonnen stabiler, hochwertiger und kosteneffizienter Produkte an Kunden in über 100 Ländern. Wir spezialisieren uns auf kundenspezifische Formulierungen sowie OEM-/ODM-Services und versorgen Branchen von der Handwerkskunst über Möbel bis hin zu Elektronik und Verbundwerkstoffen mit zuverlässigen Materiallösungen.

Warum diesen zinngehärteten flüssigen Silikonkautschuk wählen?

1. Professionelles Design des Formwerkstoffs für Architekturformen

2. Optimierung des Industrieproduktionsprozesses

3. Hervorragende Haltbarkeit und Wirtschaftlichkeit

4. Detailgenaue Wiedergabe und Maßhaltigkeit

Detaillierte technische Spezifikationen

| Modell | 915 | 920 | 925 | 930 | 935 | 940 |

| Farbe | Weiß/Durchsichtig | |||||

| Härte (Shore A°) | 15±2 | 20±2 | 25±2 | 30±2 | 33±2 | 40±2 |

| Mischverhältnis (A:B) | 100:2 oder 100:3 | |||||

| Viskosität (mPa.s) | 1300±1000 | 17000±2000 | 25000±2000 | 27000±2000 | 25000±2000 | 15000±2000 |

| Zugfestigkeit (MPa) | 3.2 | 4 | 4.2 | 4.5 | 4 | 3.5 |

| Reißfestigkeit (kN/m) | 16±2 | 19±2 | 24±2 | 26±2 | 25±2 | 21±2 |

| Dehnung (%) | 420 | 530 | 480 | 480 | 450 | 250 |

| Dichte (g/cm³) | 1.08 | 1.08 | 1.08 | 1.08 | 1.09 | 1.09 |

| Verarbeitungszeit (min) | 30-50 | 30-50 | 30-40 | 30-40 | 30-40 | 30-50 |

| Vulkanisationszeit (h) | 4-5 | 4-5 | 3-4 | 3-4 | 3-4 | 4-5 |

| Linienverklebung nicht Rate (%) | ≤0.3 | |||||

| Hinweis: Farbe, Viskosität, Verarbeitungszeit und Härte nach dem Aushärten in der Parameter-Tabelle können je nach Kundenanforderung angepasst werden. | ||||||

Anwendung

1. Genaues Wiegen: Verwenden Sie eine digitale Waage, um die Komponenten exakt im Gewichtsverhältnis A : B = 100 : 2 (oder 100:3) abzuwiegen. Komponente B (Härter) wird in sehr geringen Mengen verwendet – Genauigkeit ist entscheidend für einen erfolgreichen Aushärtungsprozess.

2. Erstmischung: Komponente B zu Komponente A hinzufügen. Mit einem Rührer langsam 3–5 Minuten im Uhrzeigersinn mischen, bis die Farbe vollständig einheitlich ist. Wand und Boden des Behälters abschaben, um nicht gemischte Stellen zu vermeiden.

3. Vakuumentgasung: Geben Sie das gemischte Silikon in einen Behälter, der in einer Vakuumentlüftungskammer platziert ist. Schalten Sie die Vakuumpumpe ein und halten Sie ein Vakuum von -0,1 MPa für 2–3 Minuten aufrecht, bis das Blasenbildung stoppt und die Silikonoberfläche sich glatt absenkt. Dies ist der entscheidende Schritt, um Blasen zu entfernen und die Formqualität sicherzustellen.

4. Gießen in die Form: Nach der Entlüftung das Silikon unverzüglich und in einem Arbeitsgang langsam vom Rand des Behälters in die vorbereitete Urform gießen. Nutzen Sie die gute Fließfähigkeit aus, damit es sich selbsttätig nivelliert und jedes Detail ausfüllt.

5. Aushärtung: Lassen Sie das Material vor dem Entformen vollständig bei Raumtemperatur (25 °C) 4–5 Stunden aushärten. Erschütterungen oder Bewegungen sollten vermieden werden. Um den Prozess zu beschleunigen, kann eine leichte Erwärmung (40–50 °C) angewendet werden, wodurch sich die Zeit auf 2–3 Stunden verkürzt.

Vorsichtsmaßnahmen für Formsilikon:

1. Die Menge des Härters je nach Temperatur anpassen – bei hohen Temperaturen reduzieren. Ein zu großer Härteranteil führt dazu, dass die Form hart und spröde wird; ein zu geringer Anteil verlängert die Verarbeitungszeit.

2. Um Veränderungen der Eigenschaften des Formsilikons zu vermeiden, wird empfohlen, kein Silikonöl zuzugeben.

3. Für eine optimale Leistung der Form sollte diese mindestens 24 Stunden vor der Verwendung vollständig aushärten.

4. Die Aushärtungsgeschwindigkeit dieses Produkts hängt eng mit der Umgebungstemperatur zusammen. Höhere Temperaturen beschleunigen die Aushärtung. Der Anwender kann die Menge des Härtemittels je nach Umgebungstemperatur anpassen, um die gewünschte Aushärtungsgeschwindigkeit zu erreichen.

Haltbarkeit:

Ungeöffnete Verpackung bei Raumtemperatur (25 °C): 12 Monate haltbar. Fertige Silikonformen können bis zu sechs Monate gelagert werden, ohne ihre Leistungsfähigkeit zu verlieren.

Lagerung und Transport:

1. Formsilikon sollte bei Raumtemperatur in einem trockenen, verschlossenen Behälter aufbewahrt werden. Kontakt mit Wasser vermeiden, um eine Verschlechterung zu verhindern.

2. Dieses Produkt ist für den Transport als nicht gefährlich eingestuft.

Anwendungen & Projektgalerie

1. Anwendungen in professionellen GRC-Bauteilfabriken

2. Anwendungen in der Produktion von Zementproduktunternehmen

3. Anwendungen auf Baustellen

4. Anwendungen bei besonderen Bauprojekten

OEM-Anpassungsservice

1. Angepasste Zusammensetzung: Viskosität, Fließfähigkeit, Aushärtezeit, Härte, Transparenz, Farbe und verschiedene funktionelle Additive. Kann je nach Bedarf angepasst werden, um unterschiedliche Anwendungsszenarien in verschiedenen Branchen zu erfüllen.

2. Verpackungsanpassung: Mehrere Verpackungsgrößen sind verfügbar, um Ihrer Produktionskapazität gerecht zu werden, einschließlich 1kg, 5kg, 20kg, 25kg und 200kg Trommeln. Alle Verpackungen entsprechen den internationalen Versandstandards, um Sicherheit und Haltbarkeit zu gewährleisten.

3. Private Label: Unterstützt Markenanpassung, einschließlich Etikettendesign für Flaschen, Druck auf der Außenverpackung und Logo-Kennzeichnung, wodurch Markeninhaber und Großhändler schnell ihre eigene Marke aufbauen und auf den Markt kommen können.

4. Zubehör und Sets: Vorgemischte Sets (wie Harz + Pigment + Form + Werkzeuge usw.) werden entsprechend Ihrem Endprodukt bereitgestellt.

5. Farbanpassung und funktionelle Zusatzstoffe: Bietet Farbanpassungsservices und unterstützt Anpassungen in Schwarz, Rot, Gelb und anderen Farben.

6. Musterunterstützung: Wir unterstützen Musterbestellungen zur Leistungsprüfung vor der Serienproduktion. Dies gewährleistet die Kompatibilität mit Ihrem Prozess, Ihrer Ausrüstung und Ihren Anwendungsanforderungen.

7. Technische Beratung und Prozessanleitung: Ingenieure bieten individuelle technische Anleitung zu Konstruktionsvorschlägen, Aushärtungsbedingungen, Mischverhältnissen, Anwendungsverfahren usw., um Ihnen bei der Lösung praktischer Probleme zu helfen.

Warum unsere Individualisierungsdienstleistungen wählen?

1.Schnelle Reaktion — Erster technischer Vorschlag innerhalb von 72 Stunden

Sobald wir Ihre Anforderungen erhalten haben, stellt unser Engineering-Team innerhalb von 72 Stunden eine erste Formulierungsrichtung oder technische Empfehlung bereit. Dadurch verkürzt sich Ihr Entwicklungszyklus erheblich und die Markteinführungszeit beschleunigt sich.

2. Kostenvorteil — 15–30 % günstiger als Handelsunternehmen

Als Fabrik ohne Zwischenhändler bieten wir äußerst wettbewerbsfähige OEM-Preise bei gleichzeitig strengen Qualitätsstandards. Ideal für Händler, Produktionsbetriebe und Markeninhaber, die eine stabile und skalierbare Versorgung suchen.

3. Vertraulichkeit garantiert — 100 % NDA-Unterstützung, Formulierungen werden niemals offengelegt

Jedes individuelle Projekt kann durch eine Geheimhaltungsvereinbarung (NDA) gesichert werden. Wir schützen Ihre Formulierungen, Daten und geistigen Eigentumsrechte durch strikte Vertraulichkeitsstandards und geben diese niemals an Dritte weiter.

4. Vollständige Kontrolle vom Rohstoff bis zur Lieferung: Komplett-Service aus einer Hand

Durch die vollständige interne Kontrolle über Formulierung, Produktion, Abfüllung, Private Labeling, Verpackung und Logistik wird gleichbleibende Qualität und eine stabile Versorgung sichergestellt.

5. Über 17 Jahre Erfahrung in der Materialherstellung

Mit fundiertem Know-how in Epoxidharz, PU-Harz, UV-Harz, flüssigem Silikonkautschuk und Gipspulver verstehen wir die Leistungsanforderungen verschiedener Branchen wie Elektronik, Bastelgewerbe, Automobilindustrie, LED, Formenbau und Bodenbeläge.

6. Technologische Kernkompetenz: Eigenes F&E-Zentrum und Ingenieurteam

Erfahrene Anwendungstechniker bieten persönliche Einzelbetreuung bei der Formulierungsoptimierung, Prozessverbesserung und Fehlerbehebung, um optimale Leistung zu gewährleisten.

7. Stabile Qualität — Produktion nach ISO9001 zertifiziert

Wir folgen strengen Qualitätskontrollstandards gemäß ISO9001:2015. Jede Charge ist rückverfolgbar, stabil und wird auf die Einhaltung Ihrer Spezifikationen geprüft.

8. Schnelle Musterherstellung & flexible Mindestbestellmenge (MOQ)

Wir unterstützen eine schnelle Mustervorbereitung und Aufträge mit geringer Mindestbestellmenge, um Risiken bei der Einführung neuer Produkte, durch Distributoren und beim Einkauf durch Fabriken zu reduzieren.

9. Markenunterstützung: Komplette Private-Label- und Verpackungsanpassung

Vollständige White-Label-Services, einschließlich Etikettendesign, Verpackungen in mehreren Größen und Bedruckung mit Ihrem Markenlogo, um Ihnen den einfachen Aufbau eines professionellen Markenauftritts zu ermöglichen.

10. Globale Lieferung: Skalierbare Produktion und internationales Logistiknetzwerk

Eigene großtechnische Produktionsstätten in Kombination mit einem ausgereiften globalen Logistiknetzwerk gewährleisten stabile Produktion und pünktliche Lieferung weltweit.

FAQ:

Q1: Was ist Zinn-gehärtet Flüssiger Silikonkautschuk ? Wofür eignet es sich am besten?

A: Zinn-gehärteter Flüssigsilikonkautschuk ist ein zweikomponentiger RTV-Silikonkautschuk, der durch Kondensation aushärtet und bei Raumtemperatur mithilfe eines organischen Zinnkatalysators schnell vulkanisiert. Er zeichnet sich durch hervorragende Fließfähigkeit, einfache Verarbeitung, schnelle Aushärtung und Kostenersparnis aus und eignet sich daher ideal für:

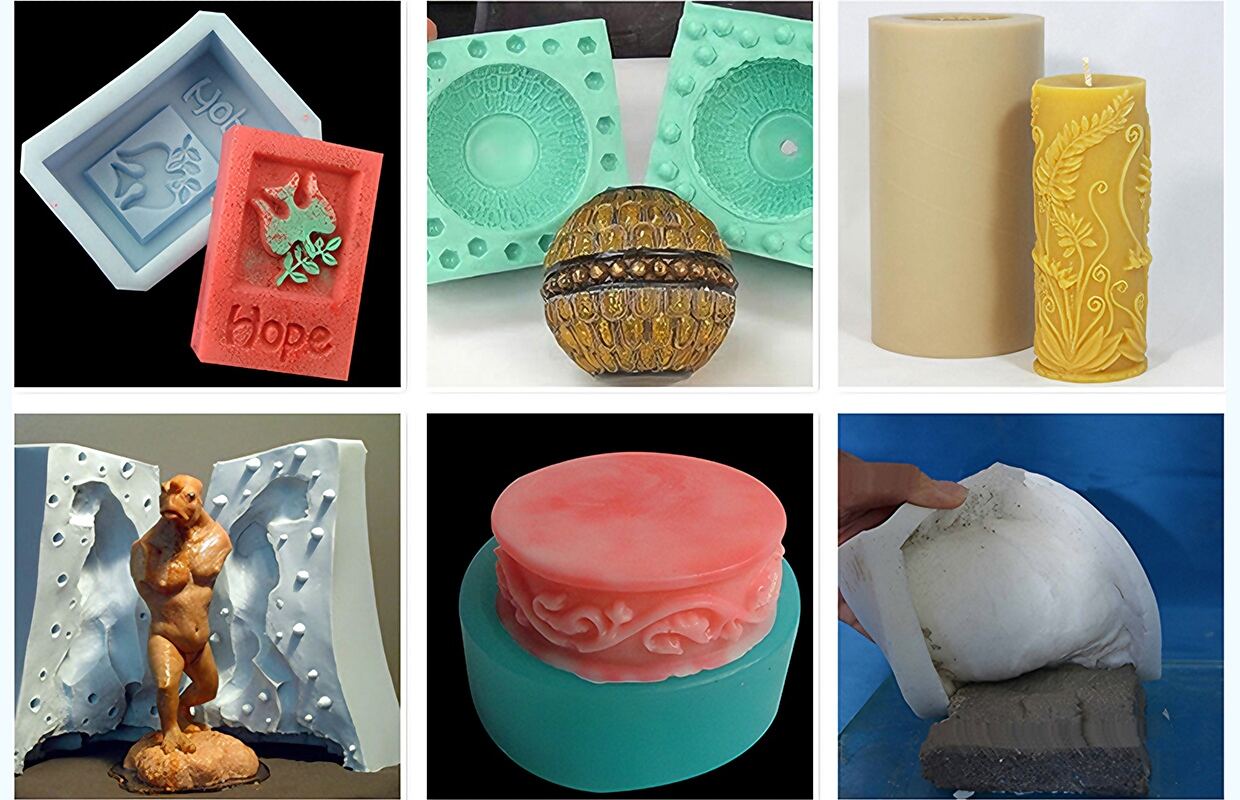

① Architekturformen (Gesimse, römische Säulen, Geländer);

② Skulptur- und Kunstgussformen;

③ Formen für Kunstein und GRC-Bauteile;

④ Kerzen- und Seifen-Gussformen;

⑤ Formen für kulturelle Geschenkartikel und Möbeldekoration.

Q2: Wie sollte zinngehärtetes Silikon gelagert werden? Wie lange ist die Haltbarkeit?

A: Ungeöffnete Produkte können bis zu 12 Monate an einem kühlen, trockenen Ort gelagert werden. Nach dem Öffnen dicht verschließen und Kontakt mit Luft und Feuchtigkeit vermeiden. Gemischtes Silikon sollte innerhalb der Topfzeit verarbeitet werden und kann nicht erneut aufbewahrt werden.

Q3: Wie lang ist die Topfzeit und die Aushärtezeit von zinngehärtetem Silikon? Wie kann man die Aushärtgeschwindigkeit steuern?

A: Die Topfzeit beträgt typischerweise 30–50 Minuten, die vollständige Aushärtung erfolgt in 3–5 Stunden bei 25 °C. Die Aushärtung kann beeinflusst werden durch:

① Erhöhung der Temperatur: Sanfte Wärmezufuhr beschleunigt die Aushärtung;

② Anpassung des Mischverhältnisses: Eine leichte Erhöhung von Komponente B kann die Aushärtung beschleunigen (mit Vorsicht verwenden);

③ Umgebungskontrolle: Trockene und gut belüftete Bedingungen sicherstellen.

Q4: Warum härtet zinngehärtetes Silikon möglicherweise nicht vollständig aus oder bleibt klebrig? Wie lässt sich das beheben?

A: Häufige Ursachen sind: ① Falsches Mischverhältnis: Unkorrekte Dosierung von A:B (nicht 100:2 oder 100:3); ② Unzureichendes Mischen: A und B nicht gründlich vermischt; ③ Verschmutzung: Kontakt mit Schwefel, Phosphor, Aminen oder schmutzigen Werkzeugen; ④ Feuchtigkeit: Hohe Luftfeuchtigkeit während der Verarbeitung.

Lösungen:

Verwenden Sie eine digitale Waage für genaue Messungen;

Mindestens 3 Minuten mischen, bis die Masse gleichmäßig ist;

Verwenden Sie ausschließlich saubere, speziell dafür vorgesehene Werkzeuge;

Arbeiten Sie in einer trockenen Umgebung.