À medida que as aplicações de moldagem continuam a expandir-se pelos setores de móveis, artesanato, eletrônicos e fabricação de moldes, a seleção do material certo tornou-se essencial para alcançar o melhor desempenho e durabilidade. Seja você criando uma mesa de rio, revestimentos superficiais, protótipos de moldagem, encapsulamento eletrônico ou moldes de silicone, o material que você escolher afetará diretamente a aparência, resistência, eficiência e estabilidade a longo prazo.

Este artigo apresenta uma comparação clara e profissional de Resina epoxi , Resina PU , e Silicone Líquido, ajudando-o a determinar a opção mais adequada para o seu projeto específico de moldagem.

1. Uma Análise Mais Profunda de Cada Material

1.1 Resina Epóxi: A Campeã em Resistência e Adesão

A resina epóxi cura por meio de uma reação exotérmica irreversível entre a resina e o endurecedor, formando uma rede polimérica densa e entrecruzada. Essa química é a origem do seu desempenho renomado.

Vantagens:

Limitações e Gestão:

1.2 Resina PU: A Estrela da Transparência e Velocidade

A resina PU cura ao reagir com a umidade atmosférica ou com um endurecedor separado, criando polímeros que podem variar de elastômeros macios a plásticos rígidos. Sua ligação de uretano oferece um equilíbrio único de propriedades.

Vantagens:

Limitações & Gestão:

1.3 Silicone líquido : A Mãe dos Moldes, O Elastômero Perfeito

A borracha de silicone líquido cura por meio de uma reação de adição catalisada por platina ou estanho, formando uma estrutura principal de silicone-oxigênio inerentemente estável e inerte.

Vantagens:

Limitações e Gestão:

2. Comparação Lateral de Desempenho

| Propriedade | Resina epoxi | Resina PU | Silicone líquido |

| Dureza e Resistência | Muito Alto, Rígido | Ampla Gama, Macio a Duro | Macio, Flexível |

| Flexibilidade | Ruim, Frágil | Boa | Excelente |

| Resistência ao amarelamento | Regular (requer grau resistente a UV) | Excelente (especialmente alifático) | Excelente |

| Resistência ao calor | Moderado | Moderado | Muito Alto (até 250°C+) |

| Método de cura | Endurecedor, Lento ou Rápido | Cura por Umidade, Rápida | Cura de Platina ou Estanho, a Calor ou em Temperatura Ambiente |

| Retração | Baixa | Moderado | Muito Baixo |

| Principais aplicações | Mesas de Rio, Pisos, Moldagem | Revestimento de Superfície, Prototipagem Rápida | Fabricação de Moldes, Itens Seguros para Alimentos |

3.Como Escolher? Um Guia de Decisão com Base na Sua Aplicação

3.1 Para Mesas de Rio ou Moldagens Transparentes Espessas

➡ Escolha a Resina Epóxi

Porquê: As formulações de epóxi para vazamento profundo e cura lenta são desenvolvidas para exotermia mínima, evitando rachaduras em seções espessas. A baixa retração garante que a resina permaneça perfeitamente aderida à madeira, sem lacunas indesejáveis. para mesas expostas à luz solar, especifique epóxis alifáticos estabilizados contra UV e que não amarelam.

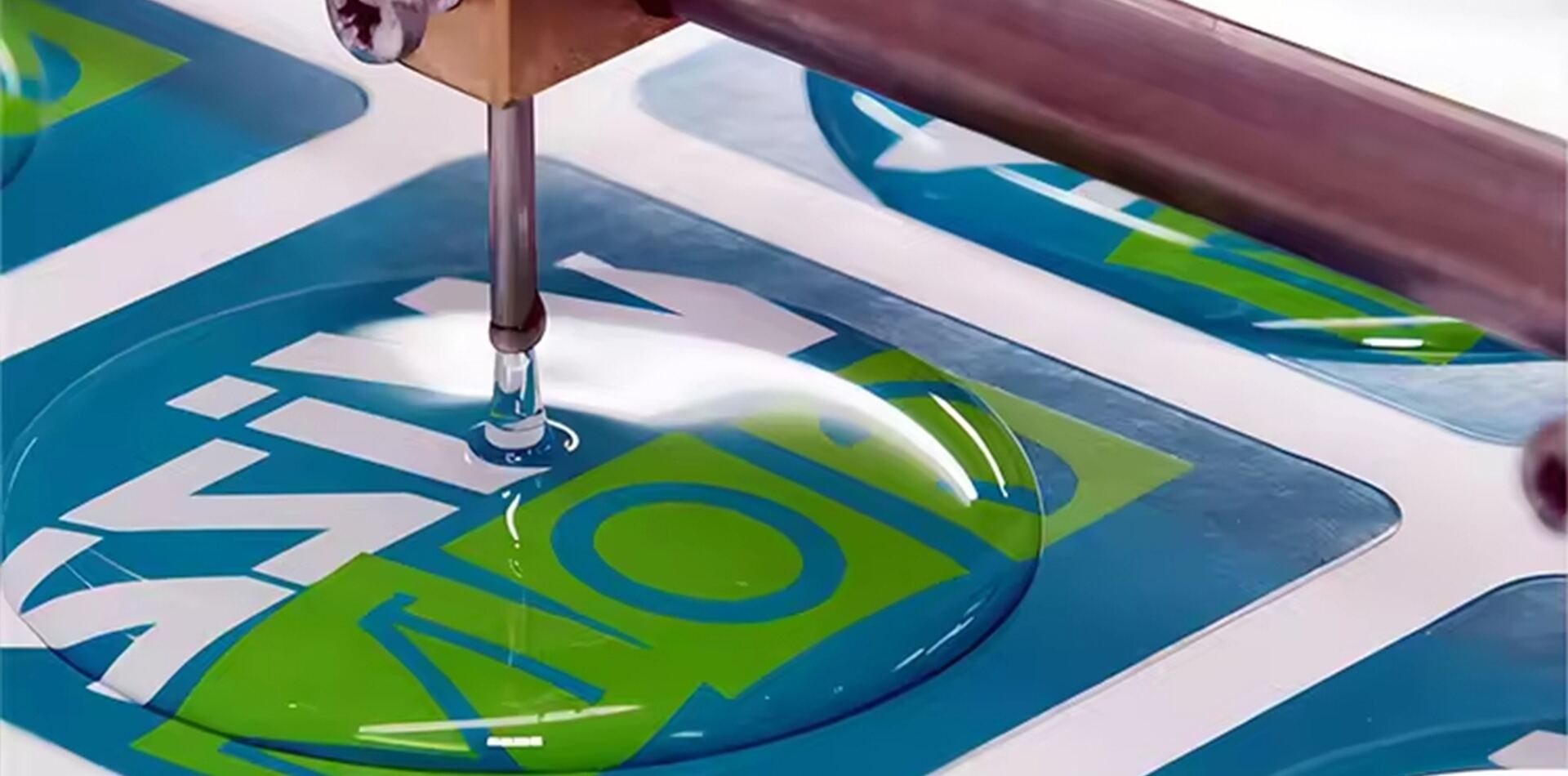

3.2 Para Insígnias, Adesivos e Produção de Alta Eficiência com Acabamento Dômico

➡ Escolha a Resina PU

Porquê: O tempo rápido de ciclo é essencial. A cura rápida do PU e o desmoldagem fácil aceleram a produção. Sua transparência inerente e estabilidade de cor garantem que cada peça atenda aos padrões estéticos sem amarelar. para eficiência, utilize um sistema doseador-misturador-aplicador adaptado ao tempo útil da resina.

3.3 Para Fabricação de Moldes em Artesanato, Réplicas e Pequena Produção

➡ Escolha Silicone Líquido

Por quê: A borracha de silicone líquido possui excelente resistência ao rasgo e retração <0,1%, permitindo desmoldar geometrias complexas com reentrâncias sem danificar o modelo original ou o molde. o molde resultante reproduzirá fielmente dezenas de peças idênticas. Para modelos grandes, uma classe de baixa viscosidade e alta resistência ao rasgo é ideal.

3.4 Para Vedação Eletrônica ou Encapsulamento de Fita LED

➡ Caminho Decisório:

Escolha Epóxi se vedação máxima contra umidade, rigidez e estabilidade dielétrica a longo prazo forem as prioridades.

Escolha PU se o conjunto puder sofrer ciclos térmicos ou leve flexão, exigindo um material com maior alongamento para evitar rachaduras.

4. Além da Seleção: Parceria para Soluções Otimizadas

Escolher a categoria correta de material é apenas o começo. O ajuste fino da formulação é onde ocorre a verdadeira otimização — um processo que diferencia um produto genérico de um produto superior.

Como sua fábrica fornecedora e parceira OEM, não oferecemos apenas três tipos de materiais. Oferecemos soluções projetadas:

Aja Agora, Obtenha Sua Solução Personalizada!

Se você ainda tem dúvidas sobre a seleção de materiais ou deseja obter uma fórmula personalizada para o seu projeto específico, não hesite em contatar nossa equipe técnica de suporte ou solicitar amostras gratuitas. Deixe que nossa expertise e produtos confiáveis garantam o sucesso do seu projeto!

Pronto para Escolher o Material Certo? Obtenha Suporte Especializado Hoje.

Notícias em Destaque

Notícias em Destaque2025-12-29

2025-11-25

2025-11-23

2025-11-22