Alors que les applications de moulage s'étendent continuellement aux secteurs du mobilier, de l'artisanat, de l'électronique et de la fabrication de moules, le choix du bon matériau est devenu essentiel pour obtenir les meilleures performances et une grande durabilité. Que vous créiez une table rivière, des revêtements de surface, des prototypes par moulage, des encapsulations électroniques ou des moules en silicone, le matériau que vous choisissez influencera directement l'apparence, la résistance, l'efficacité et la stabilité à long terme.

Cet article propose une comparaison claire et professionnelle de Résine époxy , Résine PU , et du silicone liquide, vous aidant à déterminer l'option la plus adaptée à votre projet de moulage spécifique.

1. Une analyse approfondie de chaque matériau

1.1 Résine époxy : Le champion de la résistance et de l'adhérence

La résine époxy durcit par une réaction exothermique irréversible entre la résine et le durcisseur, formant un réseau polymère dense et réticulé. Cette chimie est à l'origine de ses performances renommées.

Avantages :

Limitations et gestion :

1.2 Résine PU : L'acteur principal de la clarté et de la rapidité

La résine PU durcit par réaction avec l'humidité atmosphérique ou un durcisseur séparé, formant des polymères allant d'élastomères mous à des plastiques rigides. Son groupe uréthane confère un équilibre unique de propriétés.

Avantages :

Limitations & Gestion :

1.3 Caoutchouc silicone liquide : La mère des moules, l'élastomère parfait

Le caoutchouc de silicone liquide durcit par une réaction d'addition catalysée au platine ou à l'étain, formant une chaîne principale en silicone-oxygène intrinsèquement stable et inerte.

Avantages :

Limitations et gestion :

2. Comparaison côte à côte des performances

| Propriété | Résine époxy | Résine PU | Caoutchouc silicone liquide |

| Dureté et résistance | Très élevé, rigide | Gamme étendue, du souple au dur | Souple, flexible |

| Flexibilité | Médiocre, fragile | Bon | Excellent |

| Résistance au jaunissement | Moyenne (nécessite une qualité résistante aux UV) | Excellente (surtout aliphatique) | Excellent |

| Résistance à la chaleur | Modéré | Modéré | Très élevée (jusqu'à 250 °C+) |

| Méthode de cuisson | Durcisseur, lent ou rapide | Cure par humidité, rapide | Cure au platine ou à l'étain, à chaud ou à température ambiante |

| Rétraction | Faible | Modéré | Très faible |

| Applications principales | Tables en résine, revêtements de sol, encapsulation | Revêtement de surface, prototypage rapide | Fabrication de moules, objets alimentaires |

3. Comment choisir ? Un guide décisionnel basé sur votre application

3.1 Pour les tables-rivières ou les coulées transparentes épaisses

➡ Choisissez de la résine époxy

Pourquoi : les formulations d'époxy à coulage profond et à durcissement lent sont conçues pour un exotherme minimal, évitant ainsi les fissures dans les sections épaisses. Leur faible retrait garantit que la résine reste parfaitement adhérente au bois sans laisser d'espaces disgracieux. pour les tables exposées à la lumière solaire, spécifiez des époxy aliphatiques stabilisés aux UV et ne jaunissant pas.

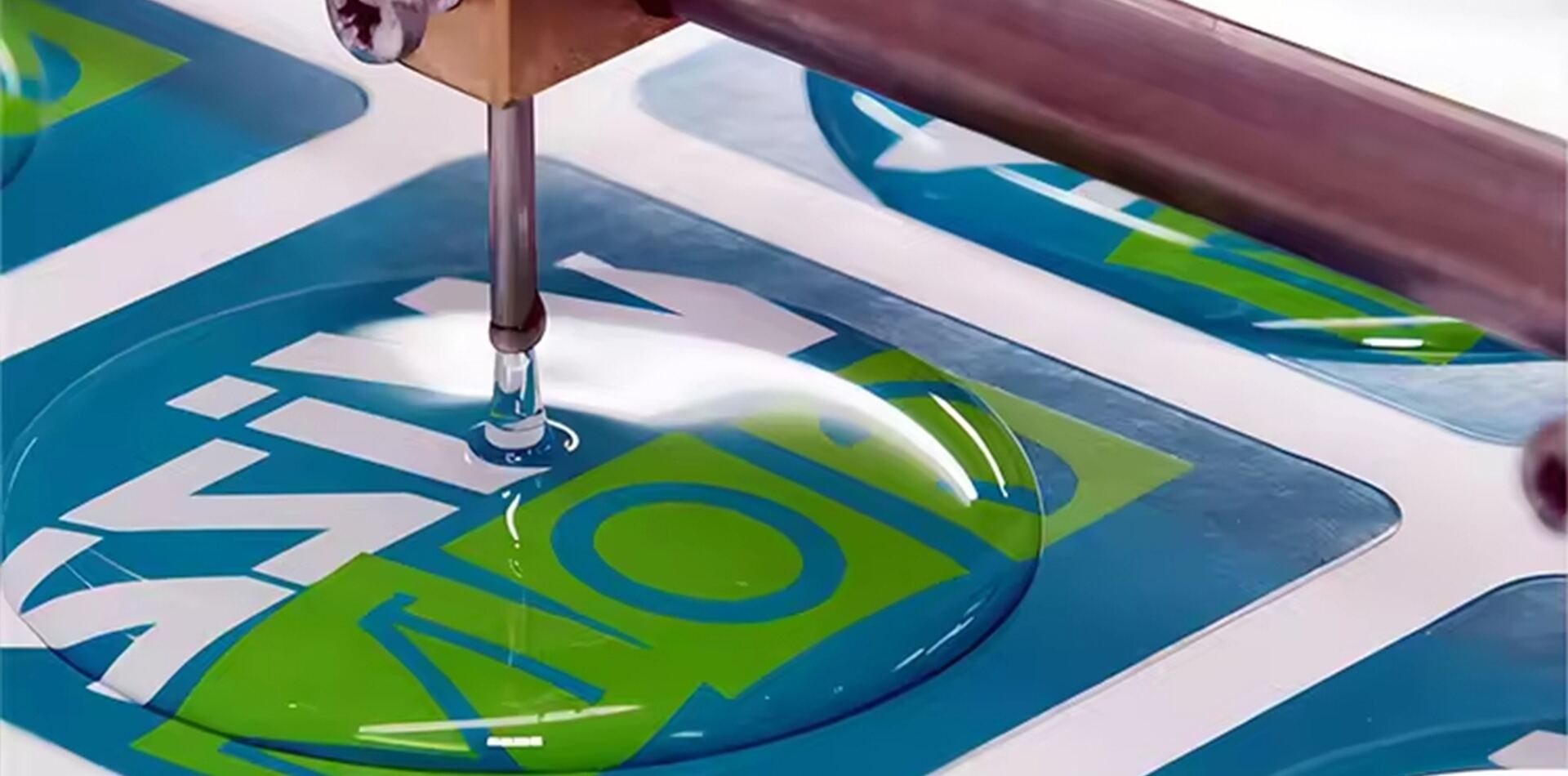

3.2 Pour les badges, autocollants en dôme de surface ou une production haute performance

➡ Choisissez de la résine PU

Pourquoi : le temps de cycle rapide est primordial. La polymérisation rapide du PU et son démoulage facile accélèrent la production. Sa clarté intrinsèque et sa stabilité chromatique garantissent que chaque pièce répond aux normes esthétiques sans jaunir. pour plus d'efficacité, utilisez un système doseur-mélangeur-distributeur adapté au temps de pot de la résine.

3.3 Pour la fabrication de moules dans l'artisanat, les répliques et la petite série

➡ Choisissez du silicone liquide

Pourquoi : La caoutchouc silicone liquide possède une résistance exceptionnelle au déchirement et un retrait <0,1 %, ce qui permet de démouler des géométries complexes avec sous-dépouilles sans endommager ni le modèle original ni le moule. le moule obtenu reproduira fidèlement des dizaines de pièces identiques. Pour les grands modèles, une qualité à faible viscosité et haute résistance au déchirement est optimale.

3.4 Pour le scellement électronique ou l'encapsulation de bandes LED

➡ Parcours décisionnel :

Choisissez l'époxy si l'étanchéité maximale à l'humidité, la rigidité et la stabilité diélectrique à long terme sont prioritaires.

Choisissez le polyuréthane (PU) si l'assemblage est susceptible d'être soumis à des cycles thermiques ou à de légères flexions, nécessitant un matériau à allongement plus élevé afin d'éviter les fissures.

4. Au-delà du choix : s'associer pour des solutions optimisées

Choisir la catégorie de matériau appropriée n'est qu'un début. L'optimisation véritable réside dans l'ajustement précis de la formulation — un processus qui distingue un produit générique d'un produit supérieur.

En tant que votre usine fournisseur et partenaire OEM, nous offrons bien plus que trois types de matériaux. Nous proposons des solutions techniques sur mesure :

Agissez maintenant, obtenez votre solution sur mesure !

Si vous avez encore des questions concernant le choix des matériaux ou si vous souhaitez obtenir une formule personnalisée pour votre projet spécifique, n'hésitez pas à contacter notre équipe technique d'assistance ou à demander des échantillons gratuits. Laissez notre expertise et nos produits fiables assurer la réussite de votre projet !

Prêt à choisir le bon matériau ? Obtenez un support expert dès aujourd'hui.

Actualités à la Une

Actualités à la Une2025-12-29

2025-11-25

2025-11-23

2025-11-22