A medida que las aplicaciones de fundición se expanden en industrias como muebles, artesanías, electrónica y fabricación de moldes, seleccionar el material adecuado se ha convertido en algo esencial para lograr el mejor rendimiento y durabilidad. Ya sea que estés creando una mesa de río, recubrimientos superficiales, prototipos de fundición, encapsulados electrónicos o moldes de silicona, el material que elijas afectará directamente la apariencia, resistencia, eficiencia y estabilidad a largo plazo.

Este artículo ofrece una comparación clara y profesional de Resina epoxi , Resina PU , y Silicona Líquida, ayudándote a determinar la opción más adecuada para tu proyecto de fundición específico.

1. Un análisis más profundo de cada material

1.1 Resina epoxi: La campeona en resistencia y adhesión

La resina epoxi se cura mediante una reacción exotérmica irreversible entre la resina y el endurecedor, formando una red polimérica densa y entrecruzada. Esta química es la fuente de su rendimiento reconocido.

Ventajas:

Limitaciones y Manejo:

1.2 Resina PU: La estrella de la claridad y la velocidad

La resina PU cura al reaccionar con la humedad atmosférica o un endurecedor separado, creando polímeros que pueden variar desde elastómeros blandos hasta plásticos duros. Su enlace de uretano proporciona un equilibrio único de propiedades.

Ventajas:

Limitaciones y gestión:

1.3 Caucho de silicona líquida : La Madre de los Moldes, El Elastómero Perfecto

El caucho de silicona líquido se cura mediante una reacción de adición catalizada por platino o estaño, formando una estructura principal de silicio-oxígeno inherentemente estable e inerte.

Ventajas:

Limitaciones y Manejo:

2. Comparación de rendimiento lado a lado

| Propiedad | Resina epoxi | Resina PU | Caucho de silicona líquida |

| Dureza y resistencia | Muy alto, rígido | Amplia gama, desde blando hasta duro | Blando, flexible |

| Flexibilidad | Pobre, frágil | Bueno | Excelente |

| Resistencia al amarilleamiento | Aceptable (requiere grado resistente a UV) | Excelente (especialmente alifático) | Excelente |

| Resistencia al calor | Moderado | Moderado | Muy Alto (hasta 250°C+) |

| Método de curado | Endurecedor, Lento o Rápido | Curado por Humedad, Rápido | Curado con Platino o Estaño, por Calor o a Temperatura Ambiente |

| Recuento | Bajo | Moderado | Muy Bajo |

| Aplicaciones principales | Mesas de Río, Pisos, Encapsulados | Recubrimiento de Superficie, Prototipado Rápido | Fabricación de Moldes, Artículos Seguros para Alimentos |

3. ¿Cómo Elegir? Una Guía de Decisión según su Aplicación

3.1 Para Mesas de Río o Fundiciones Transparentes Gruesas

➡ Elija Resina Epoxi

Por qué: Las formulaciones de epoxi de curado lento y vertido profundo están diseñadas para generar un exotermico mínimo, evitando grietas en secciones gruesas. Su baja contracción asegura que la resina permanezca perfectamente adherida a la madera sin huecos antiestéticos. Para mesas expuestas a la luz solar, especifique epoxis alifáticos estabilizados contra los rayos UV y que no amarilleen.

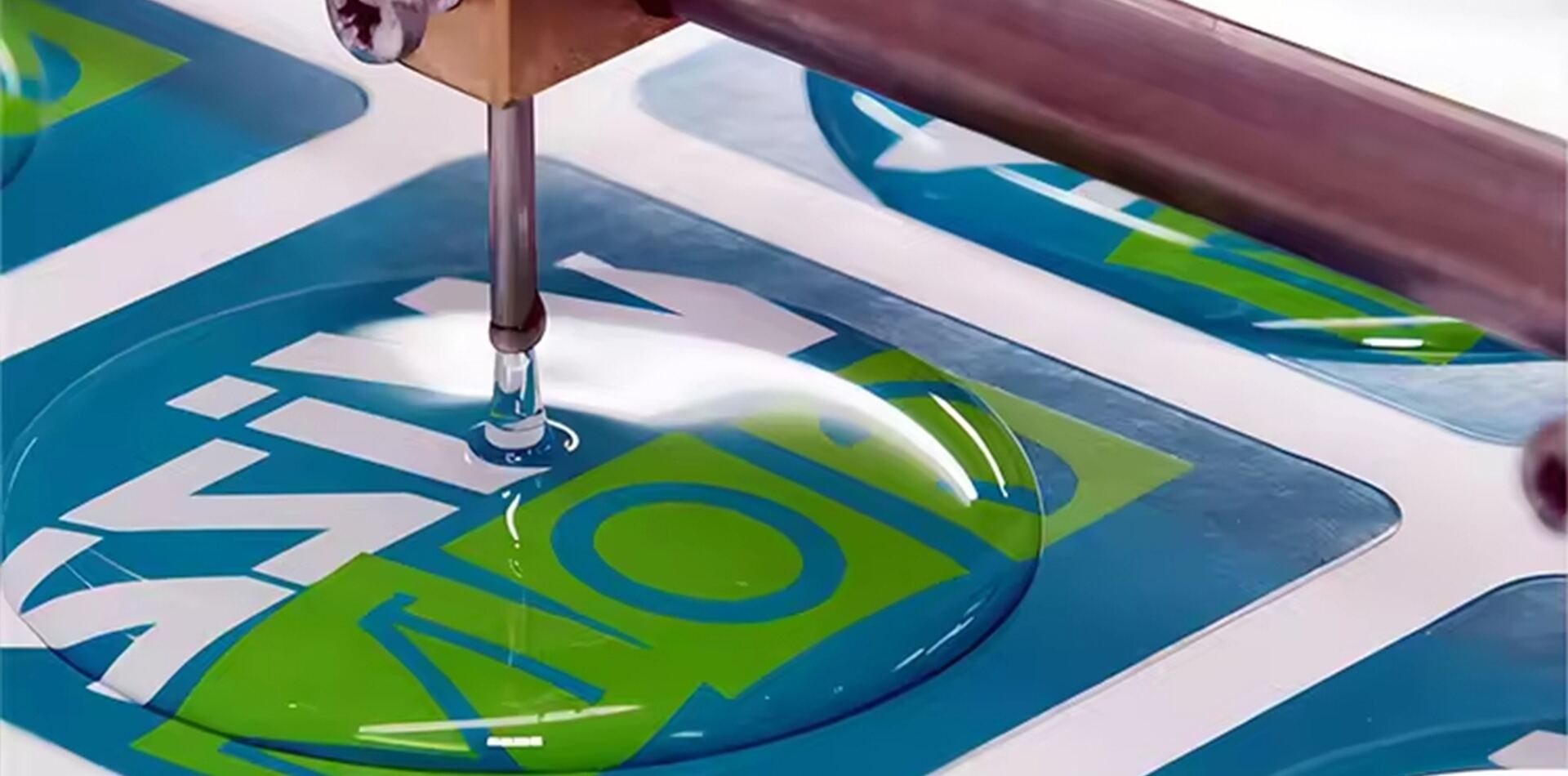

3.2 Para Insignias, Pegatinas con Domado Superficial o Producción de Alta Eficiencia

➡ Elija Resina PU

Por qué: El tiempo rápido de ciclo es fundamental. El curado rápido del PU y su fácil desmoldado aceleran la producción. Su transparencia inherente y estabilidad del color garantizan que cada pieza cumpla con los estándares estéticos sin amarillear. Para mayor eficiencia, utilice un sistema dosificador-mezclador adaptado al tiempo útil de la resina.

3.3 Para la Fabricación de Moldes en Artesanías, Réplicas y Pequeñas Producciones

➡ Elija Silicona Líquida

Por qué: La silicona líquida tiene una resistencia excepcional al desgarro y una contracción <0,1 %, lo que permite desmoldar geometrías complejas con rebajes sin dañar ni el modelo original ni el molde. El molde resultante producirá fielmente docenas de copias idénticas. Para piezas maestras grandes, es óptimo un grado de baja viscosidad y alta resistencia al desgarro.

3.4 Para encapsulado electrónico o encapsulación de tiras LED

➡ Ruta de decisión:

Elija epoxi si las prioridades son el sellado máximo contra la humedad, la rigidez y la estabilidad dieléctrica a largo plazo.

Elija PU si el conjunto puede experimentar ciclos térmicos o flexión ligera, requiriendo un material con mayor alargamiento para evitar grietas.

4. Más allá de la selección: Asociación para soluciones optimizadas

Elegir la categoría correcta de material es solo el comienzo. El verdadero proceso de optimización ocurre al afinar la formulación, un paso que distingue un producto genérico de uno superior.

Como fábrica proveedora y socio OEM, no solo ofrecemos tres tipos de materiales. Ofrecemos soluciones ingenieriles:

Actúe ahora, ¡obtenga su solución personalizada!

Si aún tiene preguntas sobre la selección de materiales o desea obtener una fórmula de producto personalizada para su proyecto específico, no dude en contactar a nuestro equipo técnico de soporte o solicitar muestras gratuitas. ¡Deje que nuestra experiencia y productos confiables aseguren el éxito de su proyecto!

¿Listo para elegir el material adecuado? Obtenga soporte experto hoy.

Noticias Calientes

Noticias Calientes2025-12-29

2025-11-25

2025-11-23

2025-11-22