Da Gussanwendungen weiterhin in den Bereichen Möbel, Kunsthandwerk, Elektronik und Formenbau an Bedeutung gewinnen, ist die Auswahl des richtigen Materials entscheidend für die Erzielung optimaler Leistung und Langlebigkeit. Egal, ob Sie einen River-Tisch, Oberflächenbeschichtungen, Gussprototypen, elektronische Vergussungen oder Silikonformen herstellen, das ausgewählte Material beeinflusst direkt Aussehen, Festigkeit, Effizienz und langfristige Stabilität.

Dieser Artikel bietet einen klarer, professioneller Vergleich von Epoxyharz , PU-Harz , und Flüssigsilikon, um Ihnen bei der Entscheidung für die am besten geeignete Option für Ihr spezifisches Gussprojekt zu helfen.

1. Ein tieferer Einblick in jedes Material

1.1 Epoxidharz: Der Champion für Festigkeit und Haftung

Epoxidharz härtet durch eine irreversible exotherme Reaktion zwischen Harz und Härter aus, wodurch ein dichtes, vernetztes Polymergitter entsteht. Diese Chemie ist die Grundlage seiner bekannten Leistung.

Vorteile:

Einschränkungen und Management:

1,2 PU-Harz: Der Star für Klarheit und Geschwindigkeit

PU-Harz härtet durch Reaktion mit atmosphärischer Feuchtigkeit oder einem separaten Härter aus und bildet Polymere, die von weichen Elastomeren bis hin zu harten Kunststoffen reichen können. Die Urethan -Bindung bietet ein einzigartiges Gleichgewicht an Eigenschaften.

Vorteile:

Einschränkungen & Management:

1.3 Flüssiger Silikonkautschuk : Die Mutter der Formen, Das perfekte Elastomer

Flüssigsilikonkautschuk härtet durch eine platin- oder zinkatalysierte Additionreaktion aus, wodurch ein Silikon-Sauerstoff-Rückgrat entsteht, das von Natur aus stabil und inert ist.

Vorteile:

Einschränkungen und Management:

2. Leistungsvergleich nebeneinander

| Eigentum | Epoxyharz | PU-Harz | Flüssiger Silikonkautschuk |

| Härte & Festigkeit | Sehr hoch, starr | Breiter Bereich, weich bis hart | Weich, flexibel |

| Flexibilität | Schlecht, spröde | Gut | Exzellent |

| Gelbwerdungsresistenz | Mäßig (benötigt UV-beständige Qualität) | Ausgezeichnet (insbesondere aliphatisch) | Exzellent |

| Wärmebeständigkeit | - Einigermaßen | - Einigermaßen | Sehr hoch (bis zu 250 °C+) |

| Herstellungsmethode | Härter, langsam oder schnell | Feuchtigkeitshärtung, schnell | Platin- oder Zinnhärtung, Wärme oder RT |

| Verkleinerung | Niedrig | - Einigermaßen | Sehr niedrig |

| Hauptanwendungen | Flusstische, Bodenbeläge, Verguss | Oberflächenbeschichtung, schneller Prototypenbau | Formenbau, lebensmitteltaugliche Gegenstände |

3. Wie wählen? Eine Entscheidungshilfe basierend auf Ihrer Anwendung

3.1 Für Flusstische oder dicke transparente Gussarbeiten

➡ Epoxidharz wählen

Warum: Tiefguss-Epoxidharze mit langsamer Aushärtung sind so entwickelt, dass die Exothermie minimiert wird, wodurch Rissbildung in dicken Abschnitten verhindert wird. Ihre geringe Schrumpfung stellt sicher, dass das Harz perfekt mit dem Holz verbunden bleibt, ohne unschöne Lücken. Für Tische in Sonnenlichtnähe sollten UV-stabilisierte, nicht vergilbende aliphatische Epoxide angegeben werden.

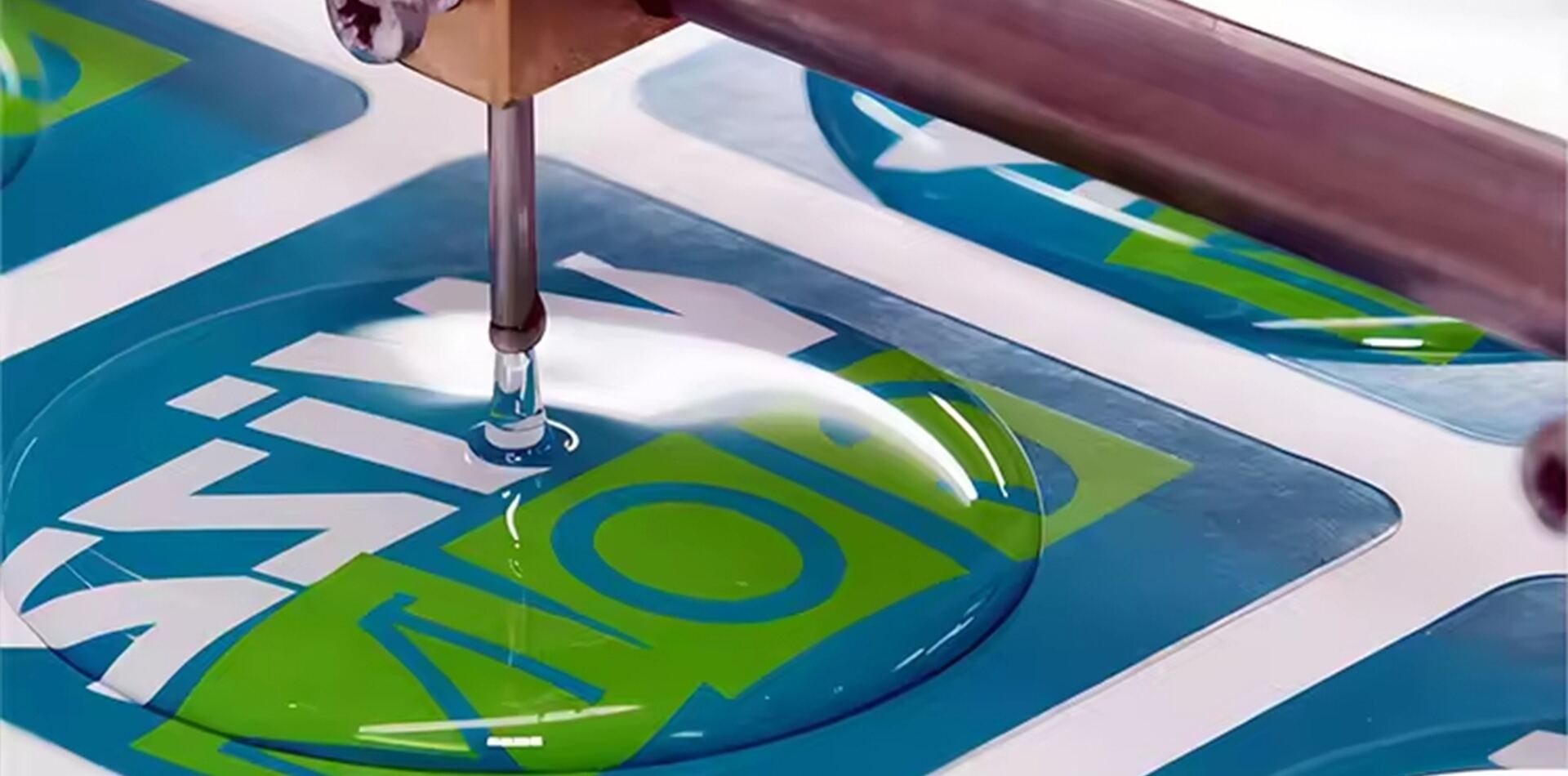

3.2 Für Oberflächen-Doming-Abzeichen, Aufkleber oder hocheffiziente Produktion

➡ PU-Harz wählen

Warum: Die Zykluszeit ist entscheidend. Die schnelle Aushärtung von PU und die einfache Entformung beschleunigen die Produktion. Die inhärente Klarheit und Farbstabilität garantieren, dass jedes Teil ästhetischen Ansprüchen genügt, ohne zu vergilben. Zur Steigerung der Effizienz ein Dosier-Misch-Austrag-System verwenden, das auf die Topfzeit des Harzes abgestimmt ist.

3.3 Für Formenbau in Handwerk, Replicas und Kleinstserien

➡ Flüssigsilikon wählen

Warum: Flüssigsilikonkautschuk mit außergewöhnlicher Reißfestigkeit und einer Schrumpfung von <0,1 % ermöglicht das Entformen komplexer Geometrien mit Hinterschnitten, ohne das Originalmodell oder die Form zu beschädigen. die resultierende Form kann Dutzende identischer Abgüsse exakt wiedergeben. Für große Modelle ist eine Sorte mit niedriger Viskosität und hoher Reißfestigkeit optimal.

3.4 Für elektronische Vergussanwendungen oder LED-Streifen-Umhüllung

➡ Entscheidungspfad:

Wählen Sie Epoxidharz, wenn maximale Feuchtigkeitsabdichtung, Starrheit und langfristige dielektrische Stabilität im Vordergrund stehen.

Wählen Sie Polyurethan (PU), wenn die Baugruppe thermischen Wechselbelastungen oder leichter Flexion ausgesetzt ist und ein Material mit höherer Dehnung erforderlich ist, um Rissbildung zu vermeiden.

4. Über die Auswahl hinaus: Partnerschaft für optimierte Lösungen

Die Wahl der richtigen Materialkategorie ist erst der Anfang. Die Feinabstimmung der Rezeptur ist der Punkt, an dem echte Optimierung stattfindet – ein Prozess, der ein generisches produkt von einem überlegenen unterscheidet.

Als Ihre Quellfabrik und OEM-Partner bieten wir mehr als nur drei Materialtypen. Wir bieten technisch entwickelte Lösungen:

Jetzt handeln, Ihre maßgeschneiderte Lösung erhalten!

Wenn Sie noch Fragen zur Materialauswahl haben oder eine angepasste Produktformel für Ihr spezielles Projekt wünschen, zögern Sie nicht, unser technisches support-Team zu kontaktieren oder kostenlose Proben anzufordern. Lassen Sie sich durch unsere Expertise und zuverlässige Produkte zum Erfolg Ihres Projekts verhelfen!

Bereit, das richtige Material auszuwählen? Holen Sie sich noch heute fachkundige Unterstützung.

Top-Nachrichten

Top-Nachrichten2025-12-29

2025-11-25

2025-11-23

2025-11-22