Å velge riktig formgjutningsmateriale er avgjørende for vellykket replikering, modellbygging og kreativ støping. Tin-harding silikon (også kjent som kondensasjons-harding silikon) har blitt et foretrukket valg for applikasjoner fra profesjonell håndverksproduksjon til småseriell industriell produksjon, takket være dets balanserte ytelse, brukervennlighet og bred kompatibilitet. Denne veiledningen gir en systematisk oversikt over dets virkemåte, viktige egenskaper, ideelle bruksområder og beste praksis.

Hvordan det fungerer: Kondensasjonsreaksjon ved romtemperatur

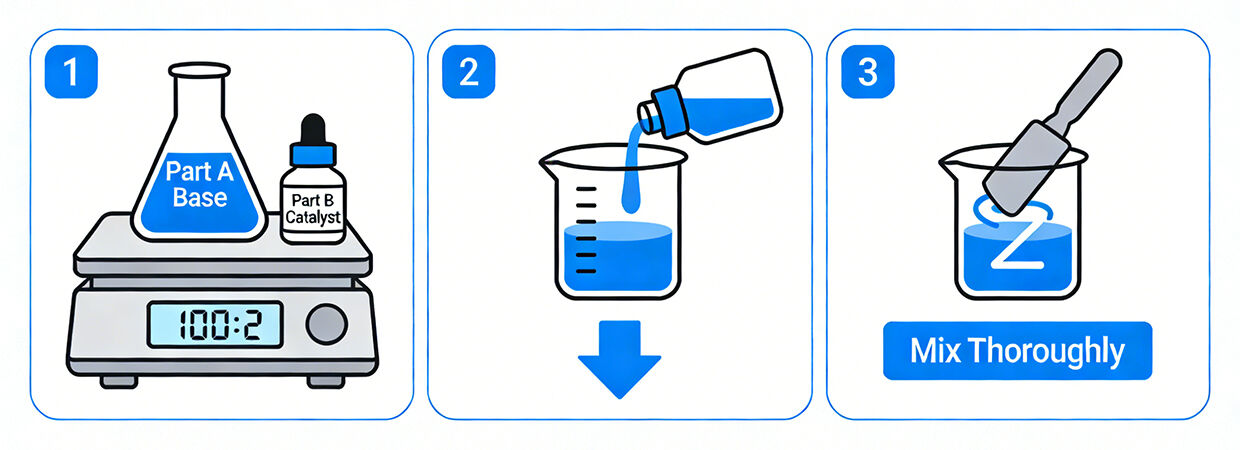

Tin-harding silikon er et tokomponent kondensasjons-harding væske-silikonkautsjuk. Det herdes via en kjemisk reaksjon ved romtemperatur uten behov for ekstern varme.

Hovedfordel: Dens enkle håndtering og betydelig lavere følsomhet for miljøforurensninger (som svovel- eller aminoforbindelser) sammenlignet med platinaherdede silikoner gjør den ideell for verkstedmiljøer eller prosjekter som involverer komplekse modellmaterialer.

Kjerneegenskaper og fordeler

Effektiviteten til tinherdet silikon skyldes dens optimale balanse mellom flere sentrale ytelsesparametere:

1. Utmerket detaljgjenproduksjon

2. Overlegen mekanisk styrke og holdbarhet

3. Effektiv herding ved romtemperatur

4. God kjemisk stabilitet og bred materiellkompatibilitet

5. Kostnads-effektivitet

Vanlege applikasjonar

Dens mangfoldighet gjør tinnkurable silikoner egnet for ulike områder:

PRODUKTVELGERGUIDE

For optimale resultater velger du riktige produktspesifikasjoner basert på prosjektkravene:

| Omsorg | Anbefaling |

| Modellkompleksitet | Høy detaljnivå, innbakte former → Velg en lav-viskositetsgrad (høy flyteevne). |

| Støpemateriale | Gips, voks → Medium hardhet (f.eks. 20A–30A). |

| Harde materialer som harpiks og betong → Høyere hardhet (f.eks. 30A–40A) for å bevare formen. | |

| Utmolding | Dype trekk, kompleks geometri → Velg en mykere, mer strekkbar grad (f.eks. 10A–20A). |

| Visuelle krav | Må kunne se fyllingsprogresjonen → Translucide grad. |

| Holdbarhet, flekkbestandighet → Hvit eller ugyennomsiktig grad. |

Faglige arbeidsrutiner og sikkerhetsanbefalinger

1. Blanding og avlufting

2. Mestermodellforberedelse

3. Herding og miljø

4. Viktige sikkerhetsnotater

Tinnherdning vs. platinaherdning: Hvordan velge?

| Eiendom | Tennkatalysert silikon | Platinkatalysert silikon |

| Kostnad | Mer økonomisk, lavere pris per volum | Høgre kostnad |

| Einfalt å bruka | Høy, mindre følsom for forurensninger, bredere blandingstoleranse | Lavere, utsatt for «forgiftning» (hemming), krever nøyaktig blandingsforhold |

| Herdningsbiprodukter | Ja (alkoholer), krever ventilasjon | Ingen |

| Varmebestandighet og levetid | God | Overlegen, vanligvis bedre langvarig varmebestandighet og utmattelsesbestandighet |

| Gjennomsiktighet og motstand mot gulning | Moderat, kan gule litt med tiden | Utmerket, høy gjennomsiktighet samt UV- og aldringsbestandighet |

| Ideelle brukstilfeller | Arkitektoniske støpinger, gips, svovelholdige leire, støpeformer med stor volum, prosjekter der kostnadene er avgjørende | Høyoppløselig harpiksstøping, mattrygge anvendelser, optisk gjennomsiktighet, langvarig eksponering for høy temperatur |

Konklusjon

Tinnherdet silikon forblir et uunnværlig materiale i moderne produksjon og kreative industrier på grunn av dets fremragende pris-ytelsesforhold, pålitelige håndteringsegenskaper og brede materialkompatibilitet. Uansett om du utfører et arkitektonisk prosjekt eller lager detaljerte kunstneriske verk, kan en god forståelse av og effektiv bruk av dette materialet betydelig forbedre både effektiviteten og kvaliteten i støpeprosessen din.

Om Jianghe Silicone:

Som en profesjonell leverandør av silikongrunderte løsninger er Jianghe Silicone forpliktet til å levere et stabilt og høytytende sortiment av tinnkurede silikonprodukter. Ut over våre standardformuleringer tilbyr vi fleksible tilpassingstjenester (justering av viskositet, herdfart, hardhet eller farge) og teknisk støtte for å oppfylle spesifikke brukskrav.

Siste nytt

Siste nytt2025-12-29

2025-11-25

2025-11-23

2025-11-22