Le choix du matériau approprié pour la fabrication de moules est essentiel pour assurer une reproduction, une réalisation de maquettes et une fonderie créative réussies. Le silicone à base d’étain (également appelé silicone durcissant par condensation) s’est imposé comme un choix privilégié dans des applications allant de l’artisanat professionnel à la production industrielle en petites séries, grâce à ses performances équilibrées, sa facilité d’utilisation et sa grande compatibilité. Ce guide présente de manière systématique son principe de fonctionnement, ses caractéristiques clés, ses domaines d’application idéaux ainsi que les bonnes pratiques à suivre.

Principe de fonctionnement : réaction de condensation à température ambiante

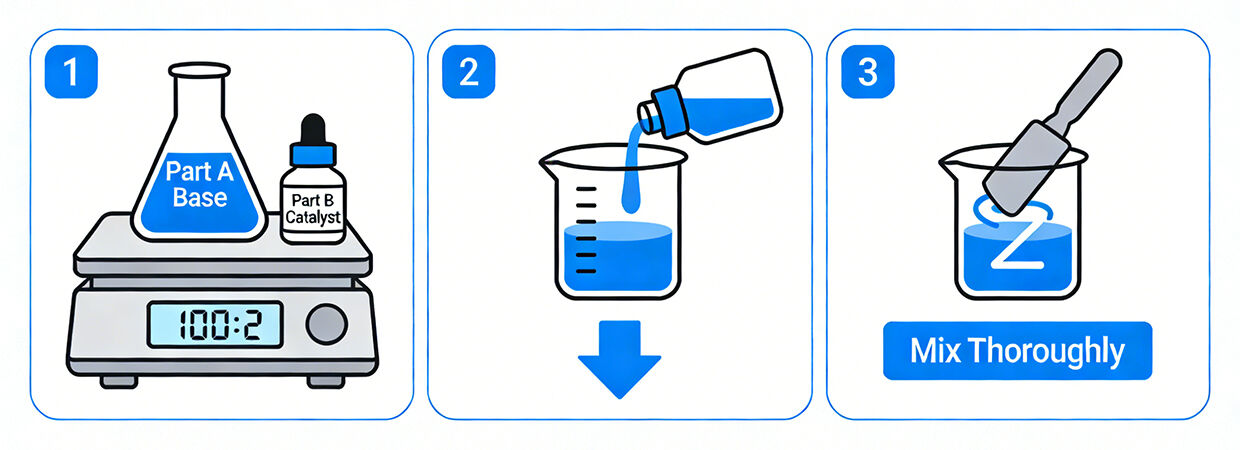

Le silicone à base d’étain est un caoutchouc de silicone liquide à deux composants, durcissant par condensation. Il durcit par réaction chimique à température ambiante, sans nécessiter d’apport thermique externe.

Avantage principal : Sa facilité d’utilisation et sa sensibilité nettement moindre aux contaminants environnementaux (comme les composés soufrés ou aminés), comparée à celle des silicones durcissant au platine, en font un choix idéal pour les ateliers ou les projets impliquant des matériaux mères complexes.

Propriétés fondamentales et avantages

L’efficacité des silicones durcissant à l’étain repose sur leur équilibre optimal entre plusieurs paramètres clés de performance :

1. Reproduction exceptionnelle des détails

2. Résistance mécanique et durabilité supérieures

3. Procédure de durcissement efficace à température ambiante

4. Bonne stabilité chimique et large compatibilité avec les matériaux

5.Cout-efficacité

Applications communes

Sa polyvalence rend le silicone vulcanisé à l’étain adapté à divers domaines :

Guide de sélection des produits

Pour obtenir des résultats optimaux, choisissez les caractéristiques techniques du produit adaptées aux besoins de votre projet :

| À prendre en compte | Recommandation |

| Complexité du modèle | Détails élevés, dégagements → Choisissez une grade à faible viscosité (forte fluidité). |

| Inadapté. | Plâtre, cire → Dureté moyenne (par exemple, 20A-30A). |

| Résine, béton → Dureté supérieure (par exemple, 30A-40A) pour une meilleure tenue de forme. | |

| Besoins en démoulage | Tirages profonds, géométrie complexe → Choisir une grade plus souple et plus élastique (par exemple, 10A-20A). |

| Exigence visuelle | Nécessité de suivre l’avancement du remplissage → Grade translucide. |

| Durabilité, résistance aux taches → Grade blanc ou opaque. |

Procédures professionnelles et consignes de sécurité

1. Mélange et dégazage

2. Préparation du modèle maître

3. Durcissement et environnement

4. Consignes de sécurité importantes

Durcissement à base d'étain vs. durcissement au platine : comment choisir ?

| Propriété | Silicone à réticulation à l'étain | Silicone à réticulation au platine |

| Coût | Plus économique, coût inférieur par volume | Coût plus élevé |

| Facilité d'utilisation | Élevée, moins sensible aux contaminants, tolérance plus large au mélange | Inférieure, sujette à « empoisonnement » (inhibition), nécessite un mélange précis |

| Produits secondaires de la réaction de durcissement | Oui (alcools), nécessite une ventilation | Aucun |

| Résistance à la chaleur et longévité | Bon | Supérieur, généralement meilleure stabilité thermique à long terme et résistance à la fatigue |

| Clarté et résistance au jaunissement | Modéré, peut légèrement jaunir avec le temps | Excellent, haute clarté et résistance aux UV/au vieillissement |

| Cas d'utilisation idéaux | Moulages architecturaux, plâtre, argiles contenant du soufre, moules de grand volume, projets sensibles au coût | Moulage de résine hautement détaillé, applications destinées au contact alimentaire, clarté optique, exposition prolongée à des températures élevées |

Conclusion

Le silicone durci à l’étain reste un matériau indispensable dans la fabrication moderne et les industries créatives, grâce à son excellent rapport coût-performance, sa maniabilité fiable et sa large compatibilité avec d’autres matériaux. Que vous réalisiez un projet architectural ou que vous façonniez des pièces artistiques détaillées, comprendre et utiliser efficacement ce matériau peut considérablement améliorer à la fois l’efficacité et la qualité de votre procédure de moulage.

À propos de Jianghe Silicone :

En tant que fournisseur professionnel de solutions à base de silicone, Jianghe Silicone s'engage à offrir une gamme stable et haute performance de produits en silicone durcissant au stannous. Outre nos formulations standard, nous proposons des services de personnalisation flexibles (ajustement de la viscosité, de la vitesse de durcissement, de la dureté ou de la couleur) ainsi qu'un soutien technique afin de répondre aux exigences spécifiques de chaque application.

Actualités à la Une

Actualités à la Une2025-12-29

2025-11-25

2025-11-23

2025-11-22